(54) УСТРОЙСТВО ДЛЯ ПРОПИТКИ ДЛИННОМЕРНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки длинномерных волокнистых материалов | 1976 |

|

SU602232A1 |

| Устройство для пропитки длинномерных волокнистых материалов | 1976 |

|

SU593751A1 |

| Устройство для пропитки длинномерных волокнистых материалов | 1980 |

|

SU957985A1 |

| Устройство для пропитки волокнистого длинномерного материала | 1986 |

|

SU1435456A1 |

| Способ пропитки длинномерной волок-НиСТОй лЕНТы жидКОСТью C диСпЕРгиРО-ВАННыМи B НЕй НиТЕВидНыМи чАСТицАМи | 1979 |

|

SU835805A1 |

| Устройство для нанесения жидкого компонента на длинномерный материал | 1977 |

|

SU749444A1 |

| Устройство для пропитки длинномерногоМАТЕРиАлА | 1979 |

|

SU816563A1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО МАТЕРИАЛА СВЯЗУЮЩИМ | 2009 |

|

RU2418116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| Устройство для пропитки длинномерного материала | 1988 |

|

SU1567691A1 |

1

Изобретение относится к переработке пластических масс, а также к пропитке однонаправленных волокнистых материалов, стеклоровингов, углеродных жгутов, лент и т. д. различными жидкостями, смолами, может быть использовано во всех областях народного хозяйства, где находят применение перечисленные материалы.

По основному авт. св. № 602232 известно устройство для пропитки длинномерных волокнистых материалов, используемое во всех областях народного хозяйства, где осуществляют переработку пластических масс, а также пропитку однонаправленных волокнистых материалов, стеклоровингов, углеродных жгутов, лент и т. д. различными жидкостями, смолами.

. Это устройство содержит ванну с пропиточным составом, смонтированную внутри нее щелевую камеру, выполненную в виде расположенных с зазором относительно одна другой для прохода материала двух параллельных пластин: нижней неподвижной с боковыми стенками, параллельными направлению движения материала, и верхней подвижной, установленной с зазором относительно боковых стенок с возможностью

возвратно-поступательного перемещения перпендикулярно направлению движения материала и взаимодействующей посредством тяги с приводным эксцентриком, и направляющие валки 1.

Недостатком известного устройства является то, что при пропитке слабо натянутой ленты из длинномерного волокнистого материала за счет провисания и под воздействием потока пропиточного состава, создаваемого подвижной пластиной, лента может быть прижата к неподвижной пластине, особенно при небольщом расстоянии между поверхностью ленты и неподвижной пластиной. Последнее может привести к повреждению поверхности ленты. Кроме того, 15 в известном устройстве поток пропиточного состава воздействует на ленту только с одной стороны. При больщой толщине ленты из-за этого снижается качество и глубина пропитки.

Цель изобретения - интенсификация и повышение качества пропитки.

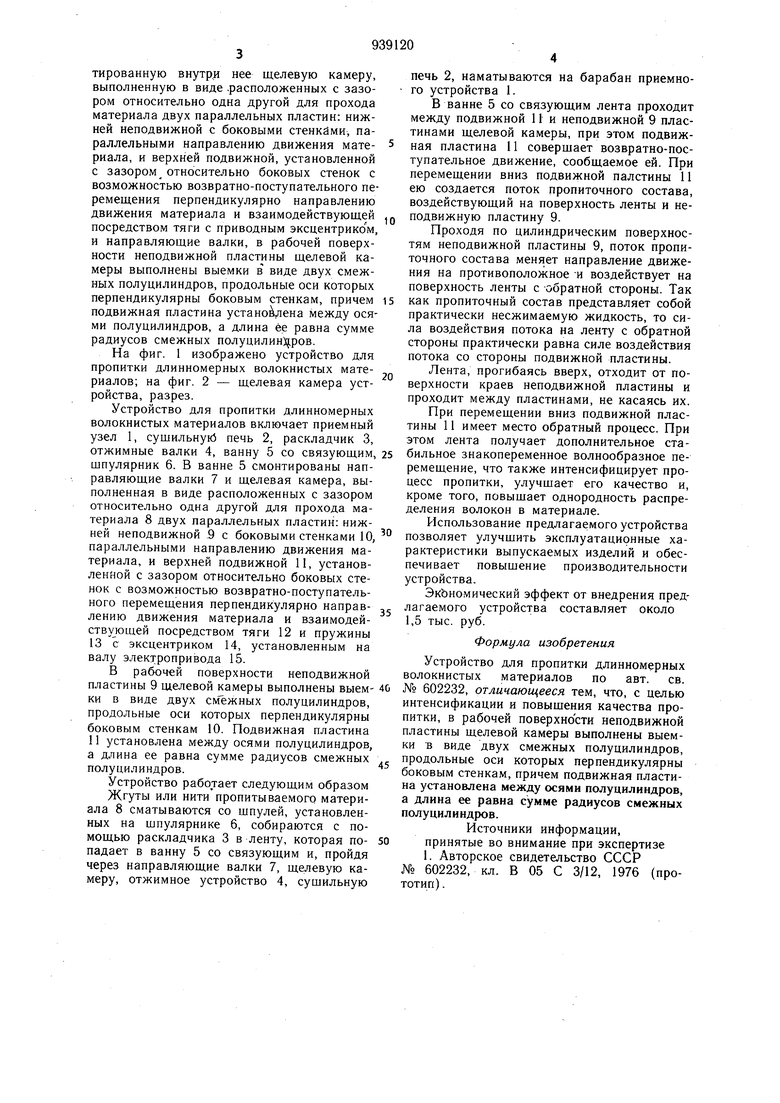

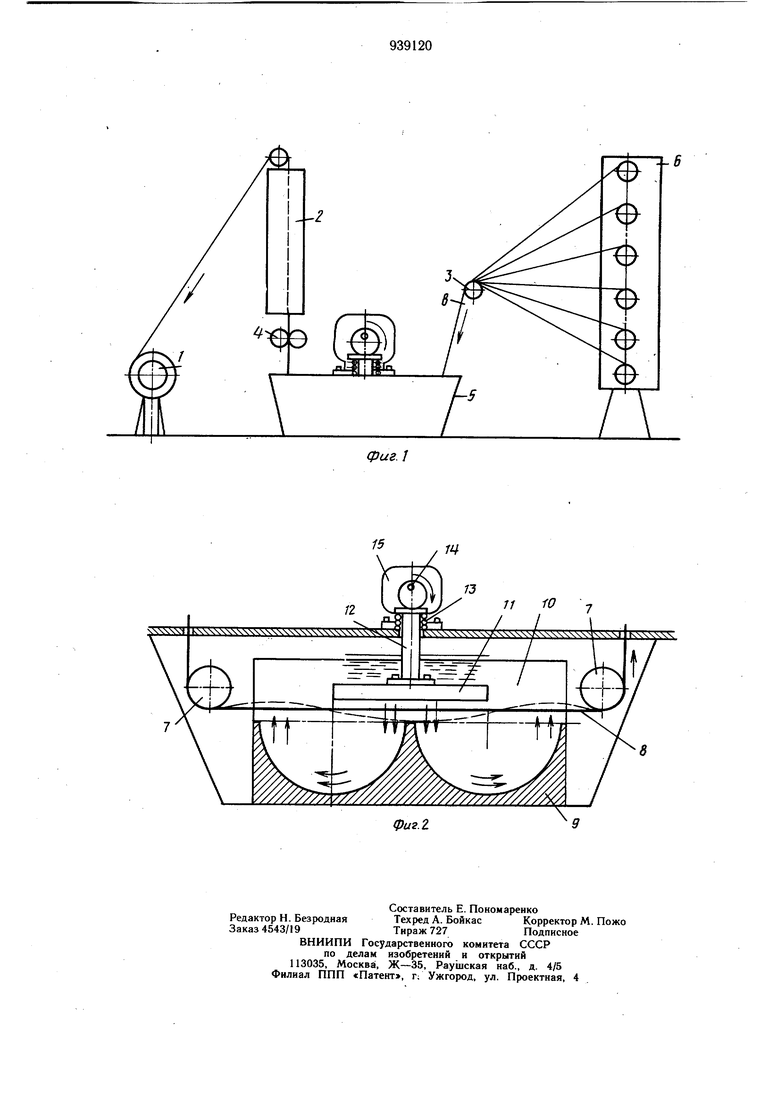

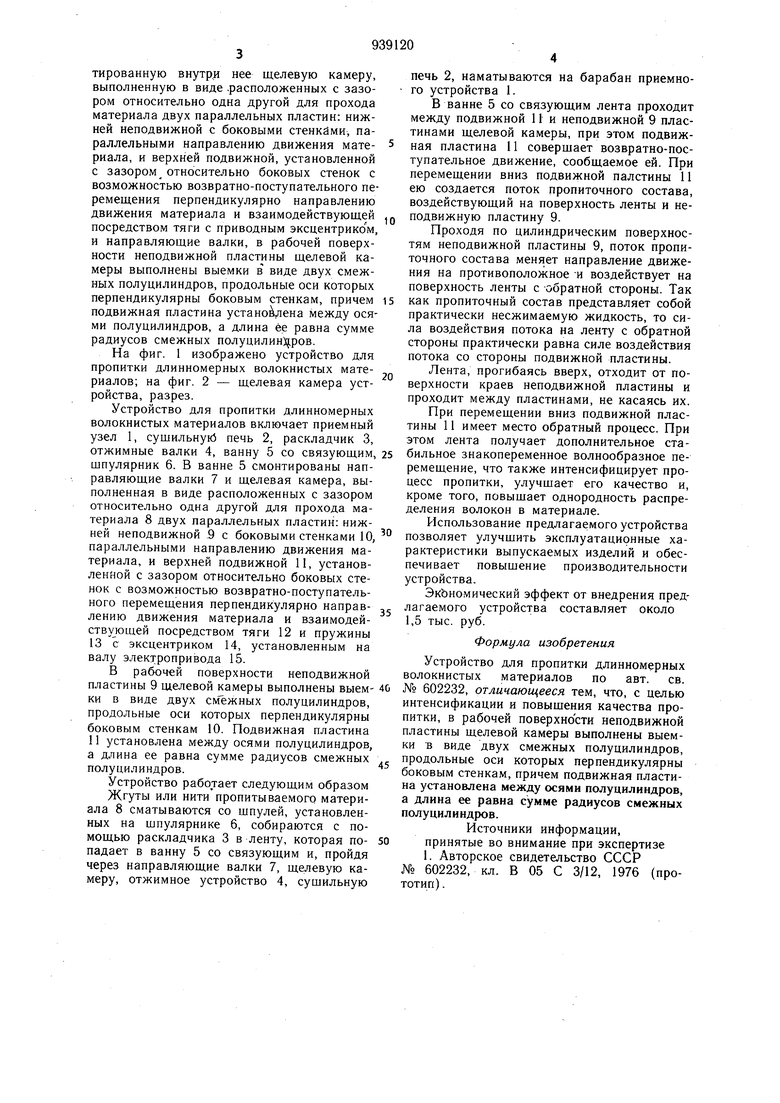

Поставленная цель достигается за счет того, что в устройстве для пропитки длинномерных волокнистых материалов, содержащем ванну с пропиточным составом, смонтированную внутри нее щелевую камеру, выполненную в виде .расположенных с зазором относительно одна другой для прохода материала двух параллельных пластин: нижней неподвижной с боковыми стенками, параллельными направлению движения материала, и верхней подвижной, установленной с зазором относительно боковых стенок с возможностью возвратно-поступательного перемещения перпендикулярно направлению движения материала и взаимодействующей посредством тяги с приводным эксцентриком, и направляющие валки, в рабочей поверхности неподвижной пластины щелевой камеры выполнены выемки в виде двух смежных полуцилиндров, продольные оси которых перпендикулярны боковым стенкам, причем подвижная пластина устано ена между осями полуцилиндров, а длина ее равна сумме радиусов смежных полуцилин);|;ров. На фиг. 1 изображено устройство для пропитки длинномерных волокнистых материалов; на фиг. 2 - щелевая камера устройства, разрез. Устройство для пропитки длинномерных волокнистых материалов включает приемный узел 1, сущильнук) печь 2, раскладчик 3, отжимные валки 4, ванну 5 со связующим, щпулярник 6. В ванне 5 смонтированы направляющие валки 7 и щелевая камера, выполненная в виде расположенных с зазором относительно одна другой для прохода материала 8 двух параллельных пластин: нижней неподвижной ,9 с боковыми стенками 10, параллельными направлению движения материала, и верхней подвижной 11, установленной с зазором относительно боковых стенок с возможностью возвратно-поступательного перемещения перпендикулярно направлению движения материала и взаимодействующей посредством тяги 12 и пружины 13 с эксцентриком 14, установленным на валу электропривода 15. В рабочей поверхности неподвижной пластины 9 щелевой камеры выполнены выемки в виде двух с ежных полуцилиндров, продольные оси которых перпендикулярны боковым стенкам 10. Подвижная пластина 11 установлена между осями полуцилиндров, а длина ее равна сумме радиусов смежных полуцилиндров. Устройство работает следующим образом Жгуты или нити пропитываемого материала 8 сматываются со щпулей, установленных на шпулярнике 6, собираются с помощью раскладчика 3 в ленту, которая попадает в ванну 5 со связующим и, пройдя через направляющие валки 7, щелевую камеру, отжимное устройство 4, сущильную печь 2, наматываются на барабан приемного устройства 1. В ванне 5 со связующим лента проходит между подвижной 11 и неподвижной 9 пластинами щелевой камеры, при этом подвижная пластина 11 соверщает возвратно-поступательное движение, сообщаемое ей. При перемещении вниз подвижной палстины 11 ею создается поток пропиточного состава, воздействующий на поверхность ленты и неподвижную пластину 9. Проходя по цилиндрическим поверхностям неподвижной пластины 9, поток пропиточного состава меняет направление движения на противоположное -и воздействует на поверхность ленты с обратной стороны. Так как пропиточный состав представляет собой практически несжимаемую жидкость, то сила воздействия потока на ленту с обратной стороны практически равна силе воздействия потока со стороны подвижной пластины. Лента, прогибаясь вверх, отходит от поверхности краев неподвижной пластины и проходит между пластинами, не касаясь их. При перемещении вниз подвижной пластины 11 имеет место обратный процесс. При этом лента получает дополнительное стабильное знакопеременное волнообразное перемещение, что также интенсифицирует процесс пропитки, улучшает его качество и, кроме того, повышает однородность распределения волокон в материале. Использование предлагаемого устройства позволяет улучшить эксплуатационные характеристики выпускаемых изделий и обеспечивает повышение производительности устройства. ЭкЪномический эффект от внедрения предлагаемого устройства составляет около 1,5 тыс. руб. Формула изобретения Устройство для пропитки длинномерных волокнистых материалов по авт. св. № 602232, отличающееся тем, что, с целью интенсификации и повышения качества пропитки, в рабочей поверхности неподвижной пластины щелевой камеры выполнены выемки в виде двух смежных полуцилиндров, продольные оси которых перпендикулярны боковым стенкам, причем подвижная пластина установлена между осями полуцилиндров, а длина ее равна сумме радиусов смежных полуцилиндров. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 602232, кл. В 05 С 3/12, 1976 (прототип) .

фиг. 1

Авторы

Даты

1982-06-30—Публикация

1980-07-02—Подача