(54) УСТРОЙСТВО ДЛЯ ПРИЖИМА ХЛЫСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдачи длинномерных предметов | 1972 |

|

SU520303A1 |

| Пильно-обрабатывающее устройство для обработки пластикового профиля | 2019 |

|

RU2710702C1 |

| ЦЕНТРИРУЮЩЕЕ ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНЫХ ГРУЗОВ | 1973 |

|

SU405710A1 |

| Способ раскряжевки лесоматериалов и раскряжевочная установка | 1990 |

|

SU1789331A1 |

| СПОСОБ ПОДАЧИ И ТОЧНОГО ОСТАНОВА ХЛЫСТОВ В РАСКРЯЖЕВОЧНЫХ УСТАНОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2005590C1 |

| Устройство для подачи лесоматериалов на раскряжевочных установках | 1990 |

|

SU1724456A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МАТЕРИАЛОВ | 1991 |

|

RU2042597C1 |

| Устройство для подачи и точного останова хлыстов | 1989 |

|

SU1712146A1 |

| Способ раскряжевки хлыстов и устройство для его осуществления | 1989 |

|

SU1832077A1 |

| Устройство для подачи и точного останова хлыстов | 1988 |

|

SU1639952A1 |

1

Изобретение относится к лесной промышленности и может быть использовано в полуавтоматических линиях для раскряжевки хлыстов на сортименты с продольной подачей хлыстов.

Известно устройство для прижима хлыста в станках для поперечной распиловки лесоматериалов, включающее установленный на раме поворотный рычаг с прижимной гребенкой на конце 1.

Однако известное устройство не обеспечивает прижима движущихся хлыстов, что приводит к задержкам при подаче их под пилу, особенно фаутных лесоматериалов, а это в свою очередь приводит к снижению производительности работь установок, в которых используются такие устройства.

Известно также устройство для прижима хлыстов, содержащее установленный на раме подающего конвейера поворотный в вертикальной плоскости рычаг с прижимным роликом 2.

Однако устройство конструктивно сложно и громоздко. Из-за необходимости пропуска по конвейеру хлыстов диаметром до 1100-1200 мм рычаг прижимного ролика

имеет больщую длину. Очень сложна система подвески опоры гидроцилиндра, снабженная пружинным демпфером. Кроме того, рычаг испытывает большие динамические нагрузки при взаимодействии с торцом 5 хлыста или выступом на его поверхности. Цель изобретения - снижение динамических нагрузок при взаимодействии рычага с торцом хлыста или выступом на его поверхности.

10

Указанная цель достигается тем, что

поворотный рычаг выполнен в виде дЬух частей, одна из которых имеет стакан с кольцевой крыщкой, а другая снабжена установленными на ней с зазором упорными шайбами, расположенным между ними блоком упругих колец и торцовой шайбой, причем упорные шайбы и блок упругих колец размещены в стакане.

20 Кроме того, кольцевая крышка имеет приспособление для сжатия блока упругих колец, а соотношение ее внутреннего диаметра и внутреннего диаметра упорных шайб составляет не менее 1.

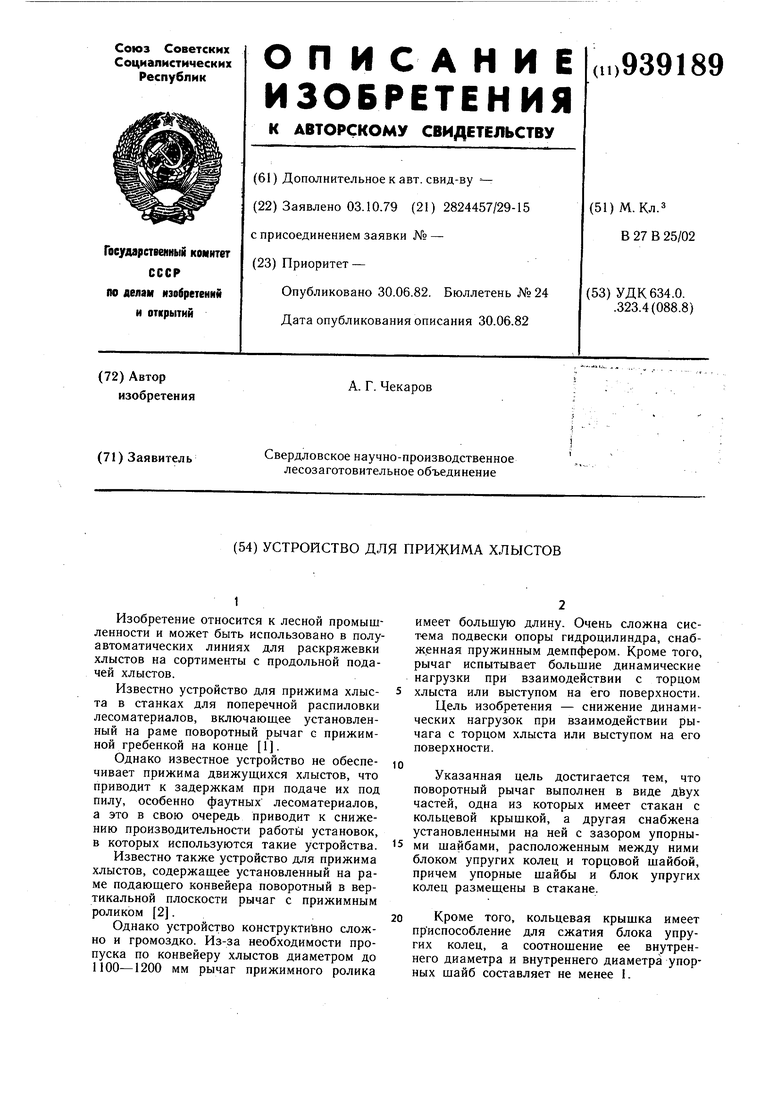

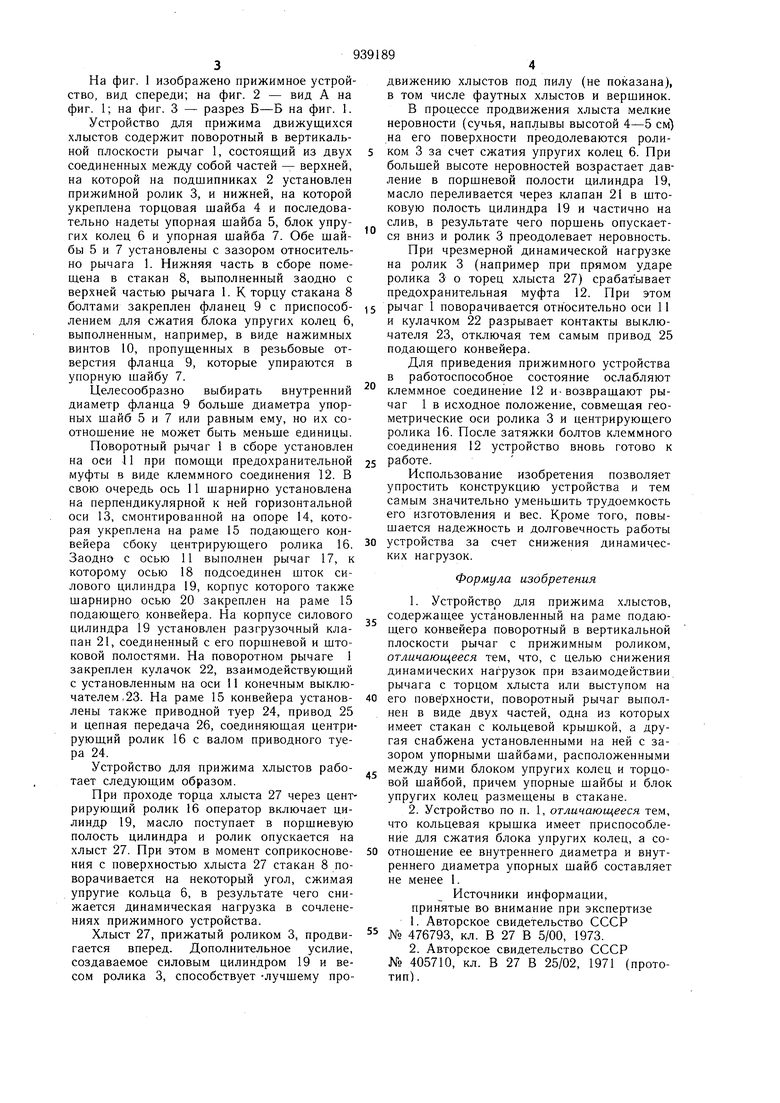

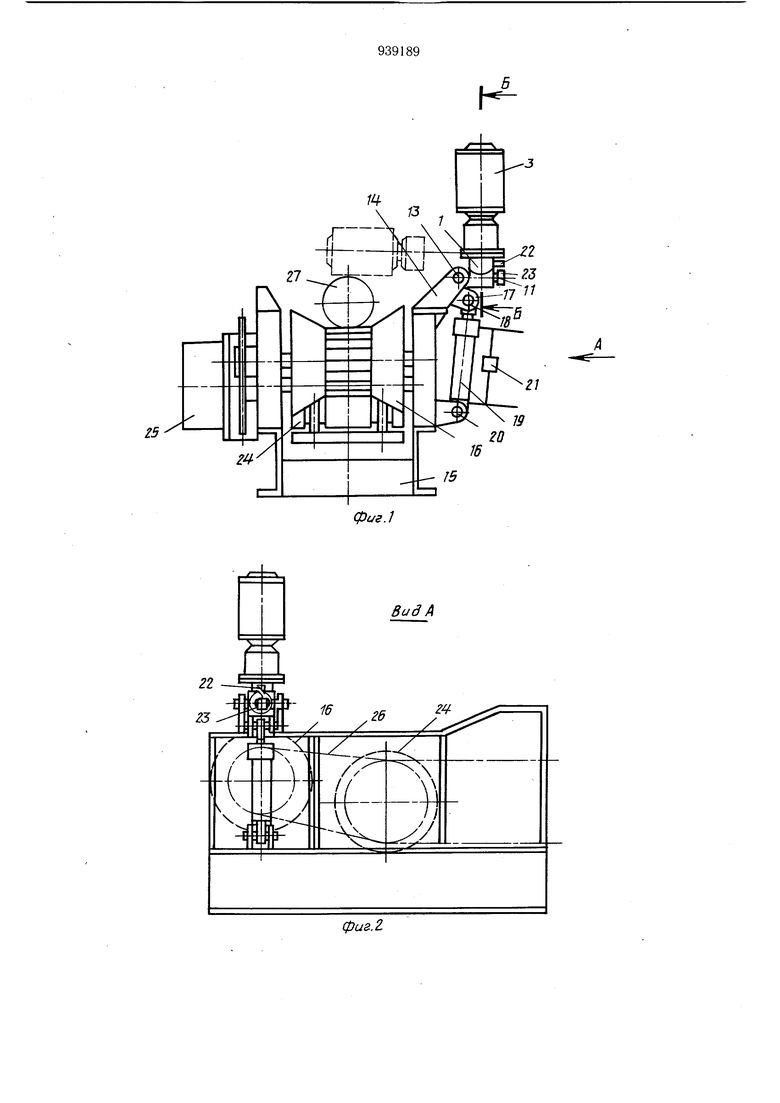

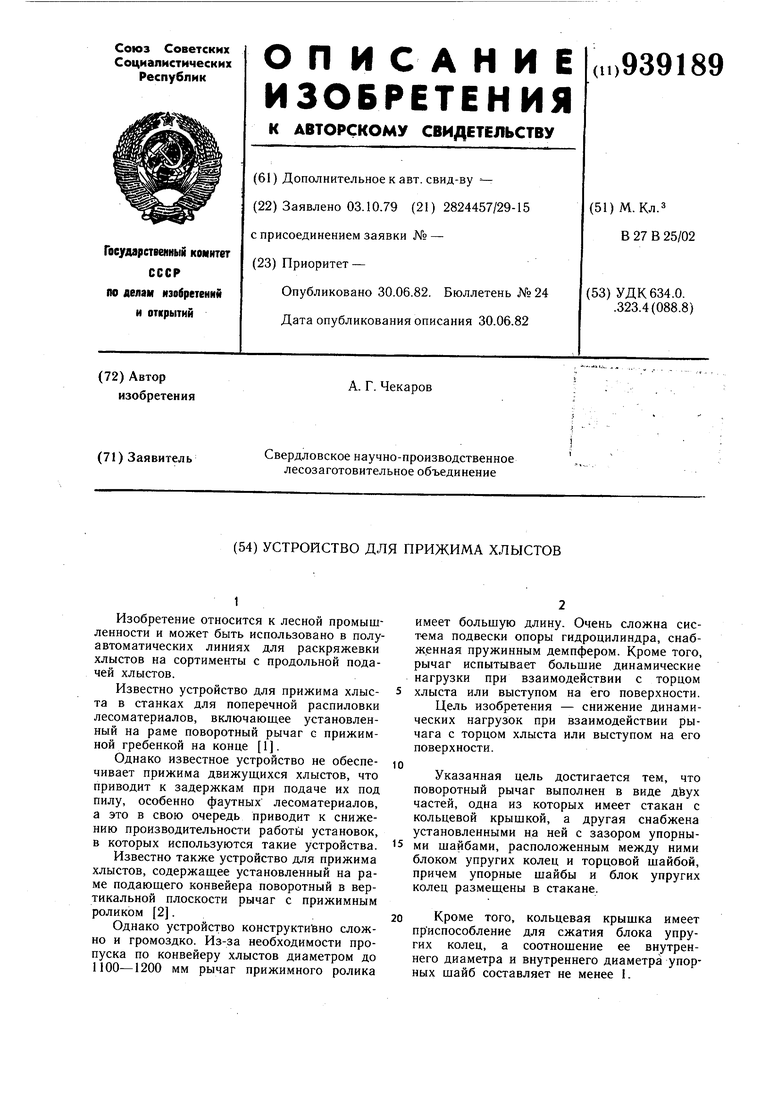

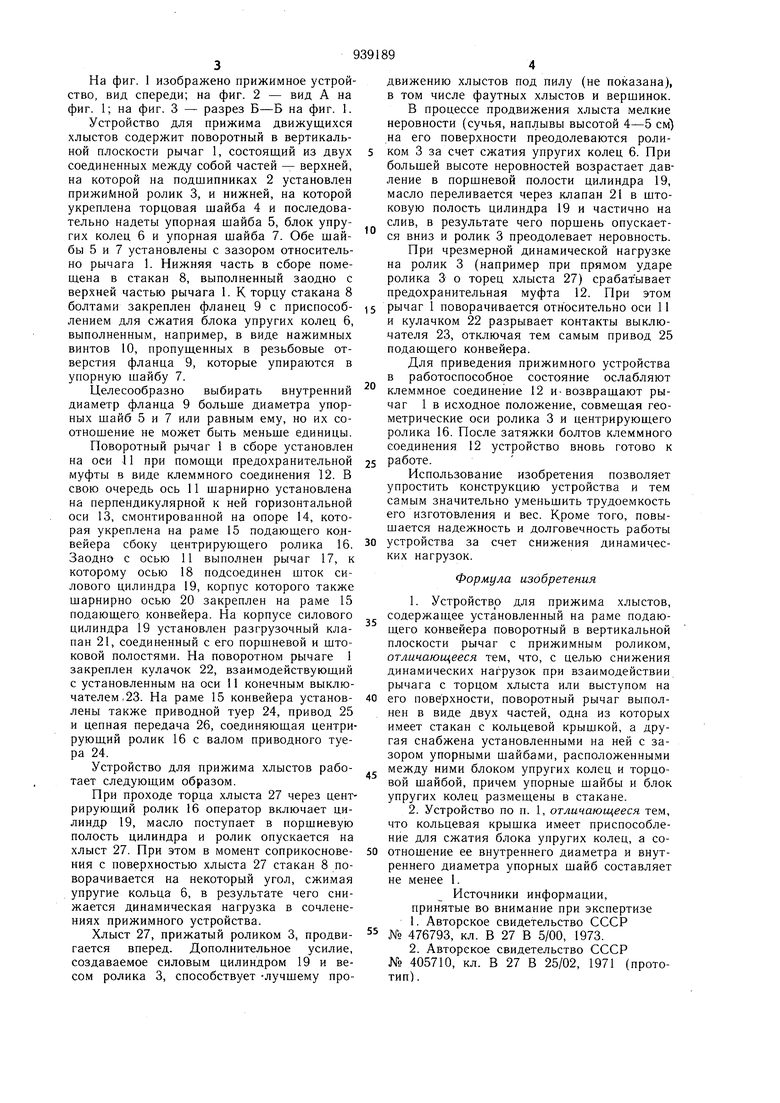

На фиг. 1 изображено прижимное устройство, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для прижима движущихся хлыстов содержит поворотный в вертикальной плоскости рычаг 1, состоящий из двух соединенных между собой частей верхней, на которой на подщипниках 2 установлен прижимной ролик 3, и нижней, на которой укреплена торцовая шайба 4 и последовательно надеты упорная щайба 5, блок упругих колец 6 и упорная щайба 7. Обе шайбы 5 и 7 установлены с зазором относительно рычага 1. Нижняя часть в сборе помещена в стакан 8, выполненный заодно с верхней частью рычага 1. К торцу стакана 8 болтами закреплен фланец 9 с приспособлением для сжатия блока упругих колец 6, выполненным, например, в виде нажимных винтов 10, пропущенных в резьбовые отверстия фланца 9, которые упираются в упорную щайбу 7.

Целесообразно выбирать внутренний диаметр фланца 9 больше диаметра упорных шайб 5 и 7 или равным ему, но их соотношение не может быть меньше единицы.

Поворотный рычаг 1 в сборе установлен на оси 11 при помощи предохранительной муфты в виде клеммного соединения 12. В свою очередь ось 11 шарнирно установлена на перпендикулярной к ней горизонтальной оси 13, смонтированной на опоре 14, которая укреплена на раме 15 подающего ко.нвейера сбоку центрирующего ролика 16. Заодно с осью 11 выполнен рычаг 17, к которому осью 18 подсоединен щток силового цилиндра 19, корпус которого также шарнирно осью 20 закреплен на раме 15 подающего конвейера. На корпусе силового цилиндра 19 установлен разгрузочный клапан 21, соединенный с его поршневой и штоковой полостями. На поворотном рычаге 1 закреплен кулачок 22, взаимодействующий с установленным на оси 11 конечным выключателем, 23. На раме 15 конвейера установлены также приводной туер 24, привод 25 и цепная передача 26, соединяющая центрирующий ролик 16 с валом приводного туера 24.

Устройство для прижима хлыстов работает следующим образом.

При проходе торца хлыста 27 через центрирующий ролик 16 оператор включает цилиндр 19, масло поступает в поршневую полость цилиндра и ролик опускается на хлыст 27. При этом в момент соприкосновения с поверхностью хлыста 27 стакан 8 поворачивается на некоторый угол, сжимая упругие кольца 6, в результате чего снижается динамическая нагрузка в сочленениях прижимного устройства.

Хлыст 27, прижатый роликом 3, продвигается вперед. Дополнительное усилие, создаваемое силовым цилиндром 19 и весом ролика 3, способствует -лучшему продвижению хлыстов под пилу (не показана), в том числе фаутных хлыстов и вершинок.

В процессе продвижения хлыста мелкие неровности (сучья, наплывы высотой 4-5 см) на его поверхности преодолеваются роликом 3 за счет сжатия упругих колец 6. При больщей высоте неровностей возрастает давление в поршневой полости цилиндра 19, масло переливается через клапан 21 в штоковую полость цилиндра 19 и частично на слив, в результате чего поршень опускается вниз и ролик 3 преодолевает неровность.

При чрезмерной динамической нагрузке на ролик 3 (например при прямом ударе ролика 3 о торец хлыста 27) срабатывает предохранительная муфта 12. При этом рычаг 1 поворачивается относительно оси 11 и кулачком 22 разрывает контакты выключателя 23, отключая тем самым привод 25 подающего конвейера.

Для приведения прижимного устройства в работоспособное состояние ослабляют клеммное соединение 12 и-возвращают рычаг 1 в исходное положение, совмещая геометрические оси ролика 3 и центрирующего ролика 16. После затяжки болтов клеммного соединения 12 устройство вновь готово к работе.

Использование изобретения позволяет упростить конструкцию устройства и тем самым значительно уменьщить трудоемкость его изготовления и вес. Кроме того, повышается надежность и долговечность работы устройства за счет снижения динамических нагрузок.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 405710, кл. В 27 В 25/02, 1971 (прототип) .

Z5

Фи&.г

h

19

ZQ

фигЛ

Вид A

Авторы

Даты

1982-06-30—Публикация

1979-10-03—Подача