1

Изобретение относится к технологии изготовления керамических изделий, например крупногабаритных тиглей, методом горячего литья из термопластичных шликеров и может найти применение в огнеупорной, керамической, металлургической и других отраслях промышленности, где организовано производство подобных изделий. Необходимость в габаритных изделиях из трубозернистых термопластичных суспензий диктуется повышением требований к их термостойкости. В частности, требуются тигли, которые бы длительное время работали без разрушения в контакте с расплавами металлов при 1600-1700°С, испытывая длительные термические нагружения.

Известен способ изготовления керамических изделий путем приготовления шликера со средней зернистостью 0,003 мм с после дуюш.им горячим литьем под давлением с вибрационным воздействием с частотой не менее 8000 Гц и амплитудой колебаний 0,002-0,003 мм и обжигом 1.

Однако этим способом невозможно получить габаритные изделия с равномерным распределением наполнителя по высоте, в результате чего изделия имеют низкую термостойкость и в процессе эксплуатации таких тиглей наблюдается их разрушение.

Цель изобретения - повышение ресурса работы изделий.

Поставленная цель достигается тем, что в способе изготовления керамических изделий, включающем приготовление шликера из высокоглиноземистого наполнителя с размером частиц 0,001-0,006 мм, формование путем горячего литья в формы с одновременным вибрационным воздействием и обжиг, в шликер вводят муллит с размером частиц 0,1-2,0 мм в количестве 30-50 вес. %, формование осуществляют при температуре формы 30-42°С, амплитуде колебаний 0,2- 0,3 мм, частоте 60-110 Гц, а обжиг осуществляют при 1450-1580°С в течение 4-8 ч.

Фракционный состав муллита и его содержание обусловлены термостойкостью материала. При введении муллита в количестве менее 30 вес. % и размере зерен менее 0,1 мм 2Q изделия имеют низкую термостойкость. При содержании муллита более 50 вес. % и размере зерна более 2 мм термостойкость материала сохраняется высокой, но резко уменьшается механическая прочность. При использовании холодной формы шликер в момент заполнения быстро застывает, в результате заготовка получается с внутренними пустотами. При подогреве формы до температуры выше 42°С отливка прилипает к форме, а в случае охлаждения ее ниже 30°С происходит резкая усадка отливки и появление трещин. При частотах более ПО Гц или менее 60 Гц неравномерность распределения грубозернистого наполнителя по высоте изделий увеличивается, так как при малых частотах ( 60 Гц) зерна грубозернистого наполнителя успевают оседать, а при больших частотах ( 110 Гц) они не успевают среагировать на колебания, оседают на дно формы. При амплитуде 0,2 мм неравномеркость распределения грубозернистого наполнителя по высоте изделия возрастает, так как зерна муллита не ощущают колебаний. При амплитуде 0,3 мм возрастает амплитуда колебаний матрицы относительно пуансона. в результате отливка получается разно «толщиннои. Окислительная атмосфера при обжиге определяется химическим составом материала, а именно наличием двуокиси титанй. Поскольку Ti является катионом переменной валентности и даже в слабо восстановительной среде ТГ может переходить в Ti, этот переход сопровождается нарушением фазового состава материала, и термостойкость материала резко уменьшается. При температуре обжига ниже 1450°С и времени выдержки менее 4 ч материал не успевает спекаться, фрагментарная структура не формируется, термостойкость низкая. При температуре выше 1580°С и выдержке более 8 ч наблюдается явление пережога, сопровождающегося уменьщением прочноети и увеличением открытой пористости.

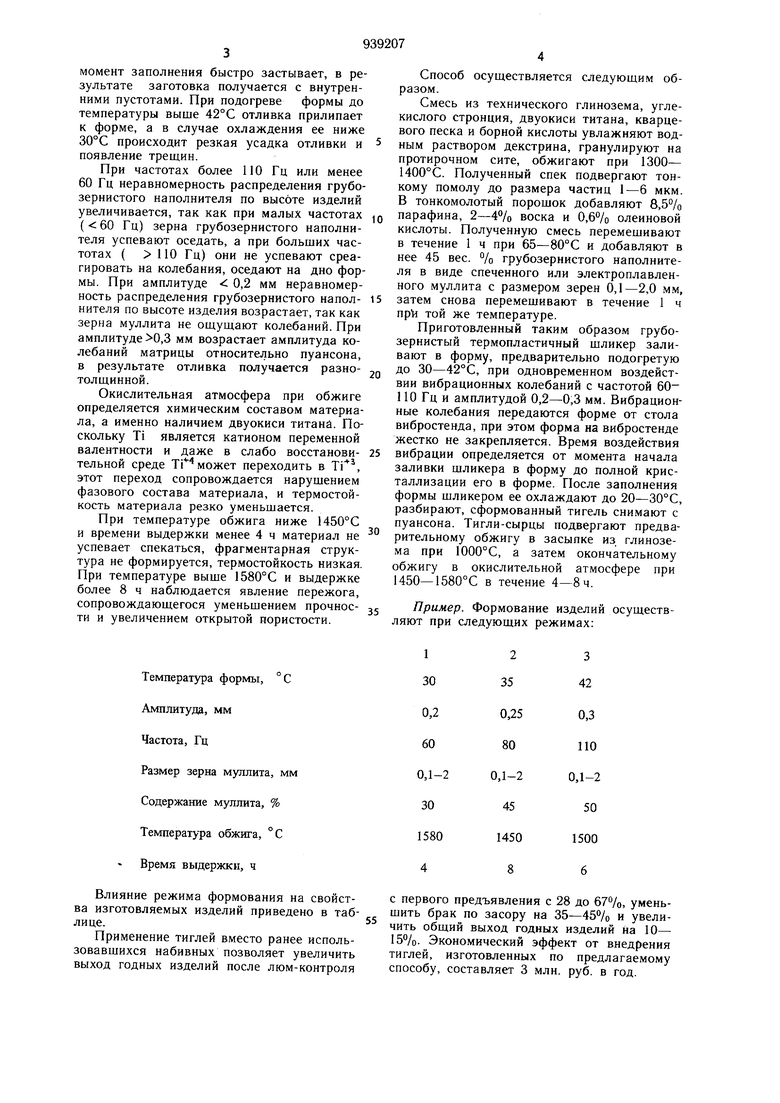

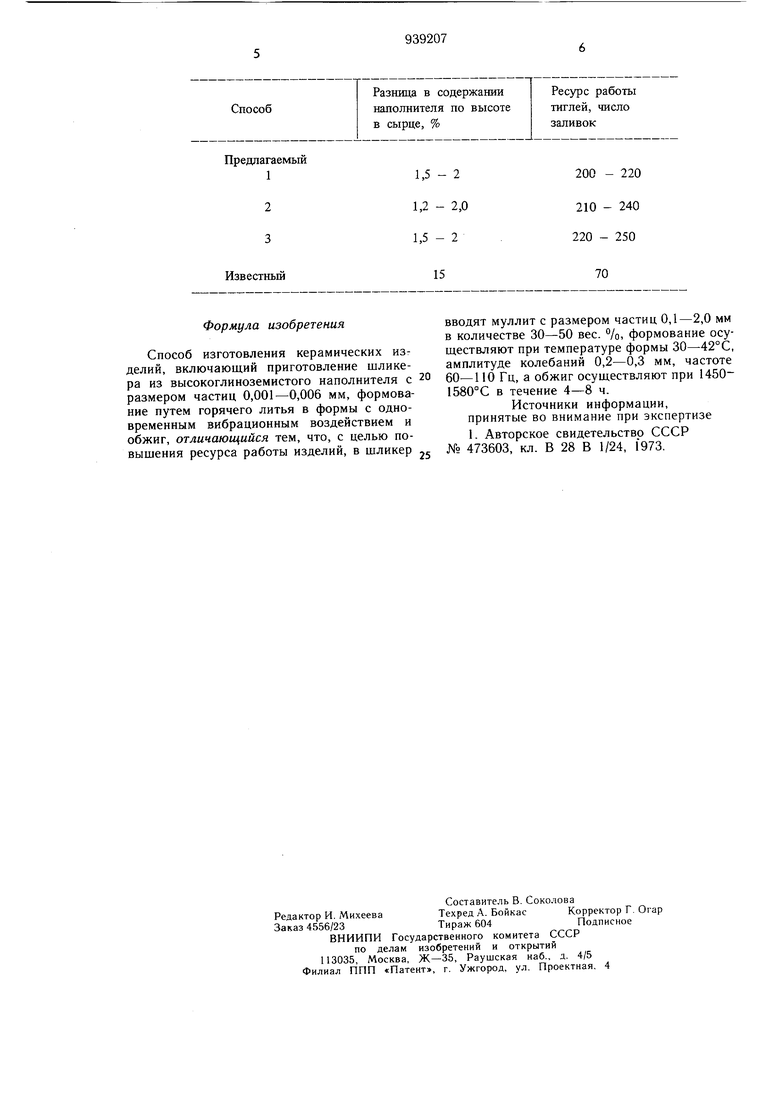

Температура формы, °С Амплитуда, мм Частота, Гц

Размер зерна муллита, мм Содержание муллита, % Температура обжига, °С Время выдержки, ч

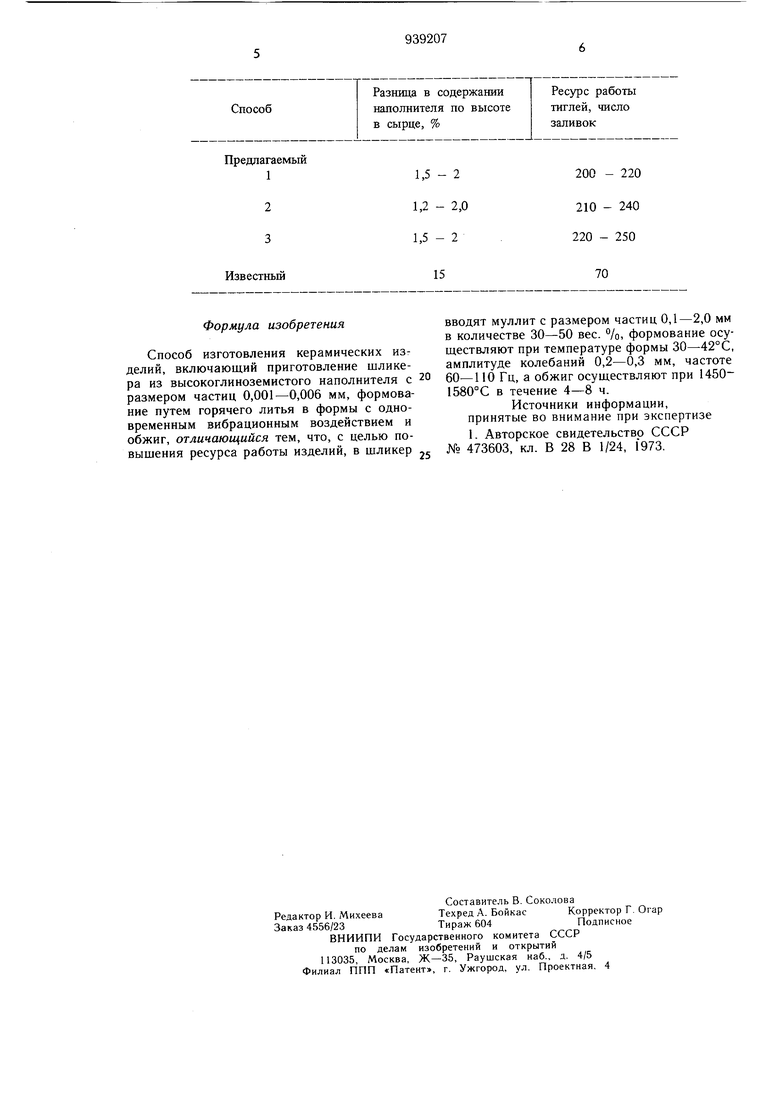

Влияние режима формования на свойства изготовляемых изделий приведено в таблице.

Применение тиглей вместо ранее использовавшихся набивных позволяет увеличить выход годных изделий после люм-контроля

2 35

3

42

0,3 ПО

0,1-2 50

1500

4

с первого предъявления с 28 до 67%, уменьшить брак по за сору на 35-45% и увеличить общий выход годных изделий на 10- 15%. Экономический эффект от внедрения тиглей, изготовленных по предлагаемому способу, составляет 3 млн. руб. в год. Способ осуществляется следующим образом. Смесь из технического глинозема, углекислого стронция, двуокиси титана, кварцевого песка и борной кислоты увлажняют водным раствором декстрина, гранулируют на протирочном сите, обжигают при 1300- 1400°С. Полученный спек подвергают тонкому помолу до размера частиц 1-6 мкм. В тонкомолотый порошок добавляют 8,5% парафина, 2-4% воска и 0, олеиновой кислоты. Полученную смесь перемешивают в течение 1 ч при 65-80°С и добавляют в нее 45 вес. % грубозернистого наполнителя в виде спеченного или электроплавленного муллита с размером зерен 0,1-2,0 мм, затем снова перемешивают в течение 1 ч той же температуре. Приготовленный таким образом грубозернистый термопластичный шликер заливают в форму, предварительно подогретую до 30-42°С, при одновременном воздейстВИИ вибрационных колебаний с частотой .. 110 Гц и амплитудой 0,2-0,3 мм. Вибрационные колебания передаются форме от стола вибростенда, при этом форма на вибростенде жестко не закрепляется. Время воздействия вибрации определяется от момента начала заливки шликера в форму до полной кристаллизации его в форме. После заполнения формы шликером ее охлаждают до 20-30°С, разбирают, сформованный тигель снимают с пуансона. Тигли-сырцы подвергают предварительному обжигу в засыпке из, глинозема при 1000°С, а затем окончательному обжигу в окислительной атмосфере при 1450-1580°С в течение 4-8ч. Пример. Формование изделий осуществляют при следующих режимах: Формула изобретения Способ изготовления керамических изделий, включающий приготовление шликера из высокоглиноземистого наполнителя с размером частиц 0,001-0,006 мм, формование путем горячего литья в формы с одновременным вибрационным воздействием и обжиг, отличающийся тем, что, с целью повышения ресурса работы изделий, в шликер вводят муллит с размером частиц 0,1-2,0 мм в количестве 30-50 вес. %, формование осуществляют при температуре формы 30-42°С, амплитуде колебаний 0,2-0,3 мм, частоте 60-110 Гц, а обжиг осуществляют при 14501580°С в течение 4-8 ч. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 473603, кл. В 28 В 1/24, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU1000440A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2742265C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Суспензия для получения огнеупорных изделий | 1981 |

|

SU975666A1 |

| Керамическая масса | 1986 |

|

SU1416474A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

Авторы

Даты

1982-06-30—Публикация

1980-06-11—Подача