(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРИВОЛИНЕЙНОГО И ОБЪЕМНО-РЕЛЬЕФНОГО ВЫРЕЗАНИЯ ДРЕВЕСИНЫ | 2006 |

|

RU2337810C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ РАЗДЕЛЕНИЯ ЭЛАСТИЧНОГО СОЕДИНЕНИЯ СТЕКЛА С КОРПУСОМ АВТОМОБИЛЯ | 1999 |

|

RU2178733C2 |

| СПОСОБ РЕЗКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2325269C2 |

| Полуавтомат для резки термопластичных материалов | 1980 |

|

SU912523A1 |

| Устройство для резки полимерныхМАТЕРиАлОВ | 1979 |

|

SU835780A1 |

| ЛОБЗИКОВАЯ НАДСТАВКА К ЭЛЕКТРИЧЕСКОЙ ДРЕЛИ | 1992 |

|

RU2044622C1 |

| Устройство для измельчения растений | 1986 |

|

SU1395172A1 |

| УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВЫХ МАТЕРИАЛОВНА ПОЛОСЫ | 1971 |

|

SU291961A1 |

| РАБОЧИЙ ОРГАН ДЛЯ ЩЕЛЕВАНИЯ ПОЧВЫ | 1993 |

|

RU2040867C1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

1

Изобретение относится к обработке полимерных материалов резанием и может быть использовано при изготовлении транспортерных лент и аналогичных изделий, преимущественно из тканных или прессованных волокнистых полотен.

Известно устройство для тепловой резки полимеров, содержащее лезвие, выполненное в виде сложенной пластины, концы которой подсоединены к токопроводам и между ветвями которой расположена электроизоляционная прокладка с режущими ребрами 1.

Жесткие режущие ребра прокладки в этом устройстве являются наиболее удаленным от источника обогрева участками и при контакте с перемещающимся разрезаемым материалом сильно остывают. Для устранения этого недостатка требуется значительный перегрев узла резки в целом, что кроме перерасхода электроэнергии приводит к ухудщению качества резки и затрудняет обслуживание.

Наиболее близким к предлагаемому является устройство для резки полимерных материалов, содержащее обогреваемую

электрическим током проволоку, ветви которой закреплены на держателе 2.

Недостаток устройства - низкая производительность и сложность регулирования натяжения проволоки, так как повыщенная 5 жесткость используемой пружины резко снижает стойкость раскаленной проволоки, а пониженная не предотвращает деформации рабочего участка проволоки и увод инструмента при резке, особенно при повыщений Q скорости обработки тонких листовых материалов.

Цель изобретения - повыщение производительности.

Поставленная цель достигается тем, что устройство для резки полимерных материалов, содержащее обогреваемую электрическим током проволоку, ветви которой закреплены на держателе, снабжено опорным элементом с выпуклой поверхностью с канавками, при этом обогреваемая проволока выпол2Q нена частично ее охватывающей.

Кроме того, канавки выполнены глубиной, превышающей толщину разрезаемого материала.

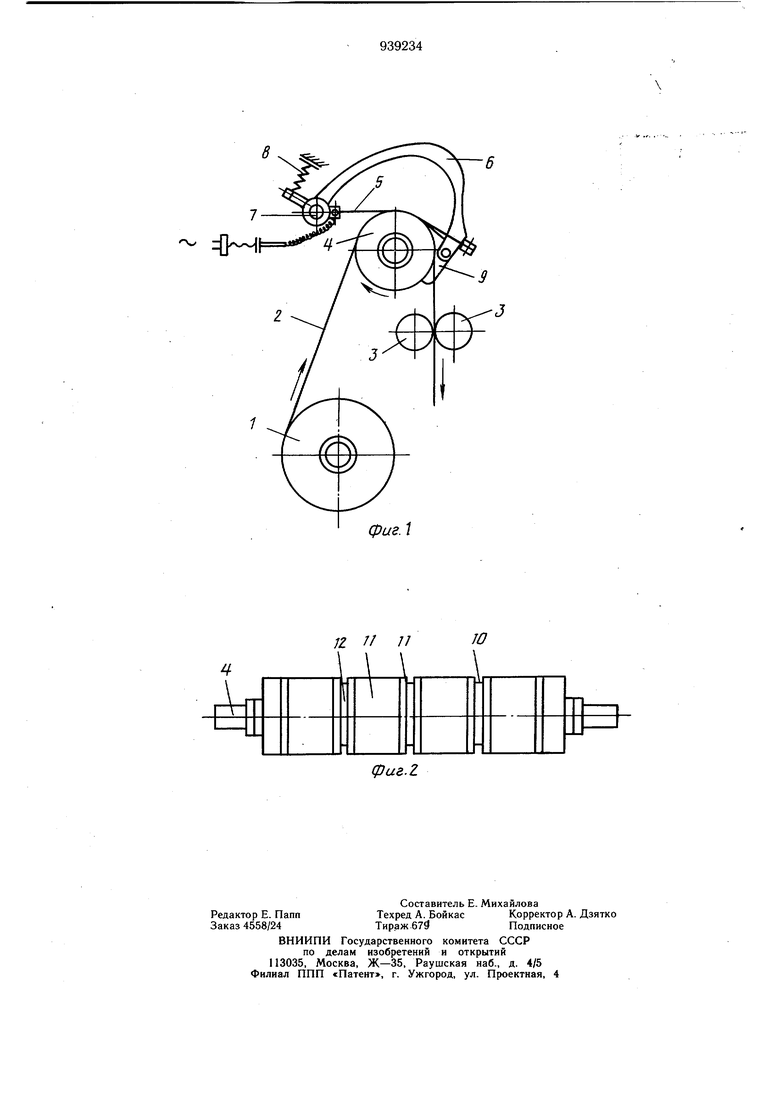

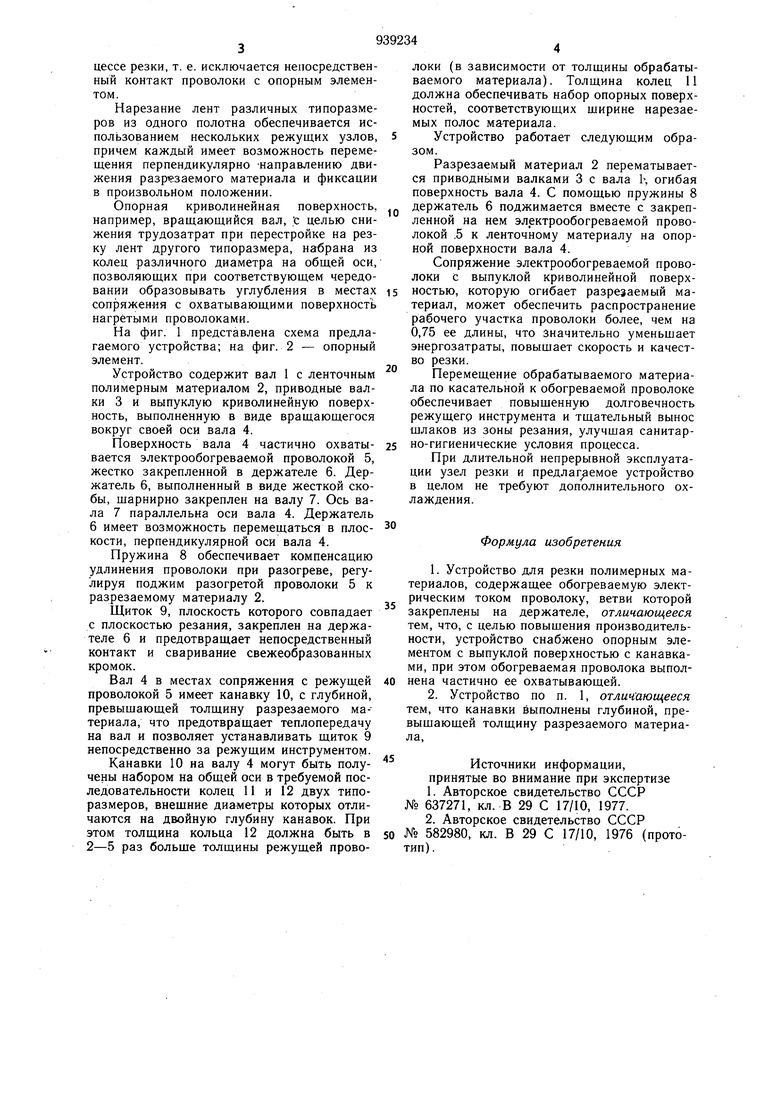

Канавки выполнены для уменьшения теллоотвода от режущего элемента в процессе резки, т. е. исключается непосредственный контакт проволоки с опорным элементом. Нарезание лент различных типоразмеров из одного полотна обеспечивается использованием нескольких режущих узлов, причем каждый имеет возможность перемещения перпендикулярно -направлению движения разрезаемого материала и фиксации в произвольном положении. Опорная криволинейная поверхность, например, вращающийся вал, .с целью снижения трудозатрат при перестройке на резку лент другого типоразмера, набрана из колец различного диаметра на общей оси, позволяющих при соответствующем чередовании образовывать углубления в местах сопряжен«я с охватывающими поверхность нагретыми проволоками. На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - опорный элемент. Устройство содержит вал 1 с ленточный полимерным материалом 2, приводные валки 3 и выпуклую криволинейную поверхность, выполненную в виде вращающегося вокруг своей оси вала 4. Поверхность вала 4 частично охватывается электрообогреваемой проволокой 5, жестко закрепленной в держателе 6. Держатель 6, выполненный в виде жесткой скобы, щарнирно закреплен на валу 7. Ось вала 7 параллельна оси вала 4. Держатель 6 имеет возможность перемещаться в плоскости, перпендикулярной оси вала 4. Пружина 8 обеспечивает компенсацию удлинения проволоки при разогреве, регулируя поджим разогретой проволоки 5 к разрезаемому материалу 2. Щиток 9, плоскость которого совпадает с плоскостью резания, закреплен на держателе 6 и предотвращает непосредственный контакт и сваривание свежеобразованных кромок. Вал 4 в местах сопряжения с режущей проволокой 5 имеет канавку 10, с глубиной, превышающей толщину разрезаемого ма-териала, что предотвращает теплопередачу на вал и позволяет устанавливать щиток 9 непосредственно за режущим инструментом. Канавки 10 на валу 4 могут быть получены набором на общей оси в требуемой последовательности колец 11 и 12 двух типоразмеров, внещние диаметры которых отличаются на двойную глубину канавок. При этом толщина кольца 12 должна быть в 2-5 раз больше толщины режущей проволоки (в зависимости от толщины обрабатываемого материала). Толщина колец 11 должна обеспечивать набор опорных поверхностей, соответствующих ширине нарезаемых полос материала. Устройство работает следующим образом. Разрезаемый материал 2 перематывается приводными валками 3 с вала Ь, огибая поверхность вала 4. С помощью пружины 8 держатель 6 поджимается вместе с закрепленной на нем электрообогреваемой проволокой .5 к ленточному материалу на опорной поверхности вала 4. Сопряжение электрообогреваемой проволоки с выпуклой криволинейной поверхностью, которую огибает разрезаемый материал, может обеспечить распространение рабочего участка проволоки более, чем на 0,75 ее длины, что Значительно уменьщает энергозатраты, повышает скорость и качество резки. Перемещение обрабатываемого материала по касательной к обогреваемой проволоке обеспечивает повыщенную долговечность режущего инструмента и тщательный вынос щлаков из зоны резания, улучшая санитарно-гигиенические условия процесса. При длительной непрерывной эксплуатации узел резки и предлагаемое устройство в целом не требуют дополнительного охлаждения. Формула изобретения 1.Устройство для резки полимерных материалов, содержащее обогреваемую электрическим током проволоку, ветви которой закреплены на держателе, отличающееся тем, что, с целью повышения производительности, устройство снабжено опорным элементом с выпуклой поверхностью с канавками, при этом обогреваемая проволока выполнена частично ее охватывающей. 2.Устройство по п. 1, отличающееся тем, что канавки выполнены глубиной, превыщающей толщину разрезаемого материаа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 637271, кл. В 29 С 17/10, 1977. 2.Авторское свидетельство СССР 582980, кл. В 29 С 17/10, 1976 (протоип).

в

(Ьч

1Z // //JO

фиг. 1

фиг.1

Авторы

Даты

1982-06-30—Публикация

1980-12-12—Подача