1

Изобретение относится к области переработки полимерных материалов путем экструзии, в частности к конструкции дисковых экструдеров.

Известен дисковый экструдер для переработки полимерных материалов, состоящий из корпуса, снабженного загрузочной воронкой и выходным отверстием, и вращающегося диска, торцовая рабочая поверхность которых снабжена лопастями .

Однако такой экструдер имеет низкую производительность и степень однородности получаемого расплава.

Известен таклсе дисковый экструдер для переработки полимерных материалов, содержащий снабженный загрузочной воронкой и выходным отверстием корпус и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположены лопасти, укрепленные на торцовых поверхностях диска и корпуса и образующие с последними и между собой каналы для прохода расплава ,2. Этот экструдер является наиболее близким по технической сущности к изобретению.

Недостатком конструкции является то, что наряду с увеличением производительности не обеспечивается однородность сдвиговых условий по ширине рабочего зазора дисковой зоны, что приводит к ухудшению процесса переработки.

Цель изобретения - интенсификация процесса экструзии и повышение однородности и качества расплава.

Это достигается тем, что каналы, образованные лопастями между собой, расположены параллельпо торцовым поверхностям диска и корпуса.

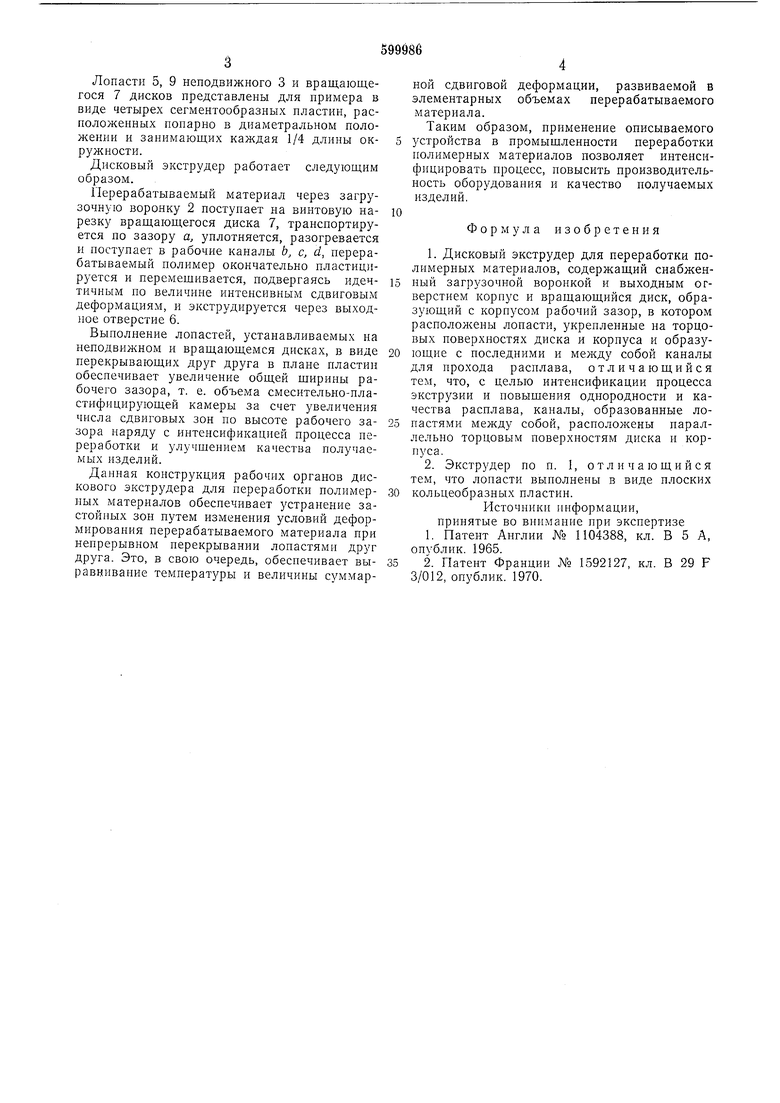

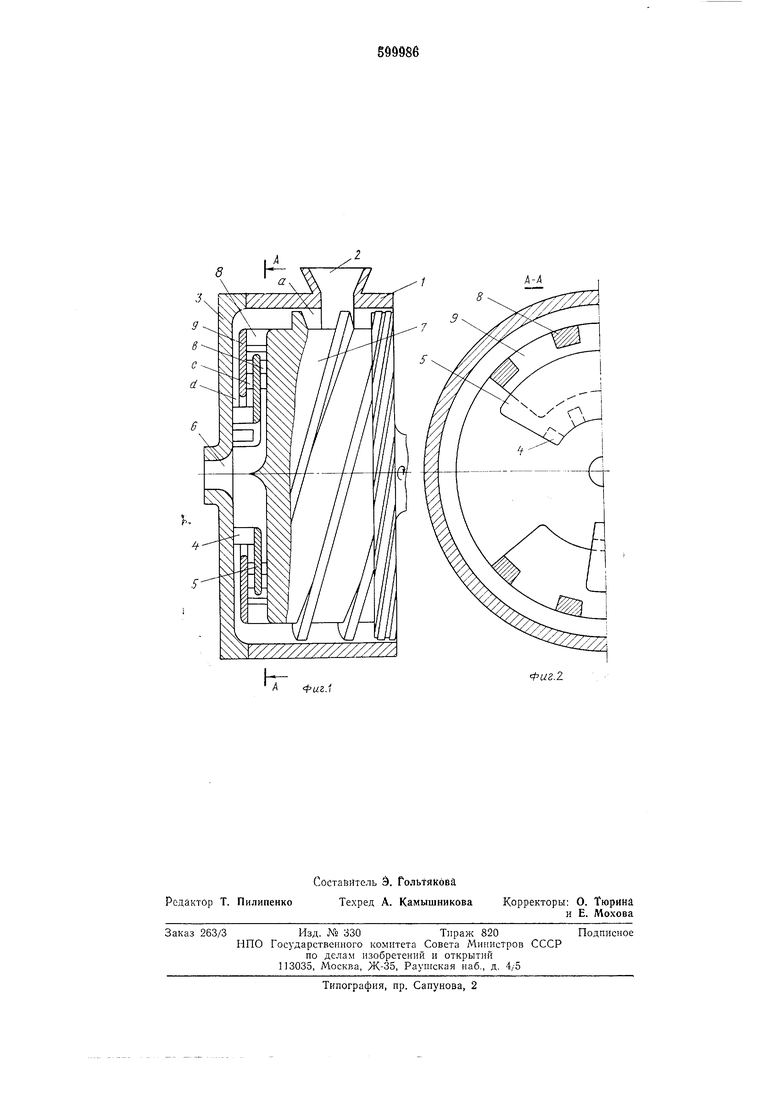

При этом лопасти могут быть выполнены в виде плоских кольцеобразных пластин. Па фиг. 1 показан предлагаемый экструдер, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Дисковый экструдер содержит корнус 1 со встроенными загрузочной воронкой 2, неподвижным диском 3, с выступающими относнтельно его рабочей торцовой поверхности стойками 4, несущими лопастями 5 и выходным отверстием 6.

В корпусе 1 установлен вращающийся диск 7 с винтовой нарезкой на боковой поверхности, образующей с внутренней поверхностью корпуса транспортирующий зазор а.

Рабочая торцовая часть вращающегося диска 7 имеет стойки 8 с лопастями 9.

Между торцовыми поверхностями неподвижпого 3 и вращающегося 7 дисков, а таклсе их лопастями 5, 9 образованы таким образом три рабочих канала Ь, с, d, расположенные параллельпо торцовым поверхностям дисков 3 и 7. а Лопасти 5, 9 неподвижного 3 и вращающегося 7 дисков представлены для примера в виде четырех сегментообразных пластин, расположенных попарно в диаметральном положении и занимающих каждая 1/4 длины ок-5 ружности. Дисковый экструдер работает следующим образом, Перерабатываемый материал через загрузочную воронку 2 поступает на винтовую на-ю резку вращающегося диска 7, транспортируется по зазору а, уплотняется, разогревается и поступает в рабочие каналы Ь, с, d, иерерабатываемый иолимер окончательно нластицируется и перемешивается, подвергаясь идеи-is тнчным но величиие интенсивным сдвиговым деформациям, и экструдируется через выходиое отверстие 6. Вьшолнение лопастей, устанавливаемых на ненодвижном и вращающемся дисках, в виде20 перекрывающих друг друга в плане пластин обеспечивает увеличение общей ширины рабочего зазора, т. е. объема смесительно-пластифицирующей камеры за счет увеличения числа сдвиговых зон по высоте рабочего за-25 зора наряду с интенсификацией процесса нереработки и улучшеиием качества получаемых изделий. Данная конструкция рабочих органов днекового экструдера для переработки полимер-ЗО иых материалов обеспечивает устранение застойных зон путем изменения условий деформирования перерабатываемого материала при ненрерывном перекрывании лопастями друг друга. Это, в свою очередь, обеспечивает вы-35 равнивание температуры и величины суммар4ной сдвиговой деформации, развиваемой в элементарных объемах перерабатываемого материала. Таким образом, применение описываемого устройства в промышленности переработки полимерных материалов позволяет интенсифицировать процесс, повысить производительность оборудования и качество получаемых изделий, Формула изобретения 1. Дисковый экструдер для переработки полимерных материалов, содержащий снабженный загрузочной воронкой и выходным огверстием корпус и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположеиы лопасти, укрепленные на торцовых поверхностях диска и корпуса и образующие с последними и между собой каналы для прохода расплава, отличающийся тем, что, с целью интенсификации процесса экструзии и повышения однородности и качества расплава, каналы, образованные лопастями меладу собой, расположены параллельио торцовым поверхностям диска и корлуса. 2. Экструдер ио п. 1, отличающийся тем, что лопасти вынолнены в виде плоских кольцеобразных пластин, Источники информации, прииятые во виимание при экспертизе 1. Патент Англии № 1104388, кл. В 5 А, опублик. 1965. 2. Патент Франции № 1592127, кл. В 29 F 3/012, опублик. 1970.

8

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU975431A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU960037A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU376254A1 |

| Дисковый экструдер для переработки полимерных материалов | 1982 |

|

SU1065233A2 |

Авторы

Даты

1978-03-30—Публикация

1976-07-05—Подача