1

Изобретение относится к автоматизации технологических процессов и . может быть использовано в производстве армированных пластиков.

Известен способ управления процессом изготовления армированных пластиков на основе фенолформальдегидных связующих, который заключается в поддержании определяемой технологическим регламентом программы изменения температуры и давления в реакторе, концентрации связующего, температуры в тепловых зонах сушильной камеры пропиточной машины, температуры и давления в формующих плитах пресса Г П

Известный способ не обеспечивает требуемых качественных характеристик промежуточных продуктов и готовых армированных пластиков, что приводит к повышеннь1м потерям сырья.

Наиболее - близким к предлагаемому по технической су1иности является способ управления процессом изготовления армированных пластиков при осуществлении последовательных стадий синтеза связующих, пропитки армирующих наполнителей и формования пакетов пропитанного наполнителя, заключающийся в программном регулировании температуры и давления в реакторе, концентрации связующего в реакторе, температуры в тепловых зонах сушильной камеры пропиточной машины, температуры и давления в формующих плитах пресса путем изменения подачи теплоносителя в рубашку реактора, отведения газовой фазы из реактора, изменения подачи растворителя в реактор, изменения подачи теплоносителя в сушильную камеру пропиточной машины, изменения подачи теплоносителя 20 и рабочей жидкости в формующие плиты пресса Г2 1,

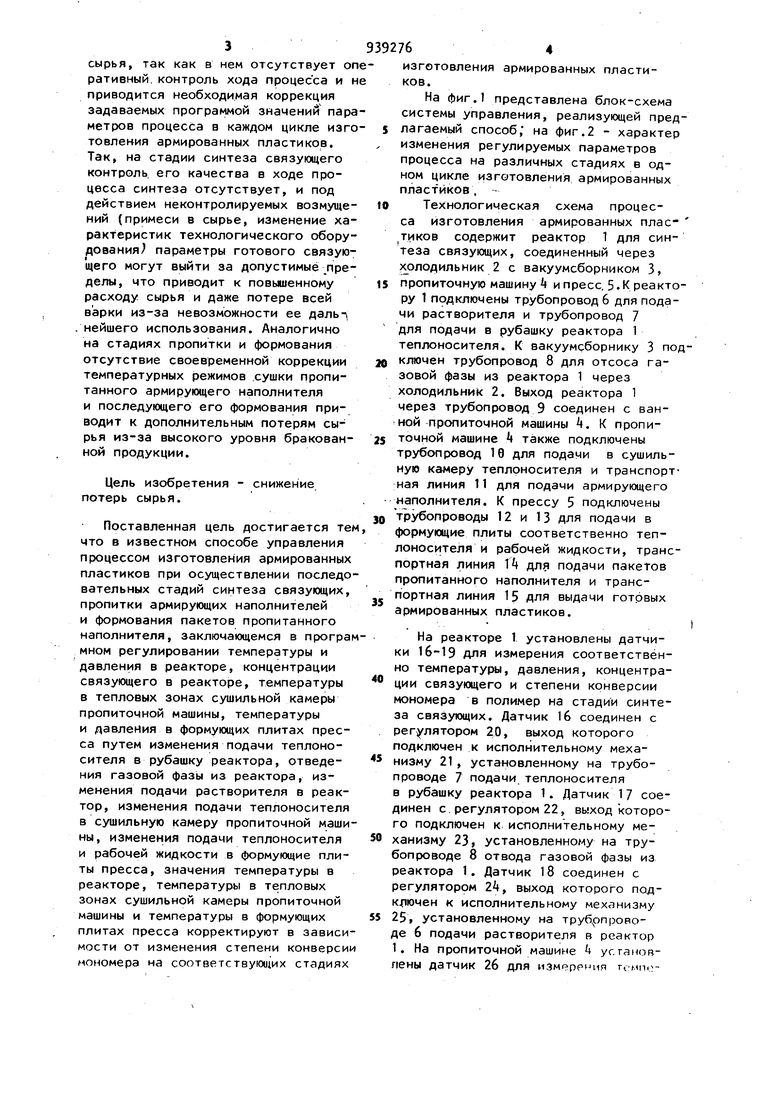

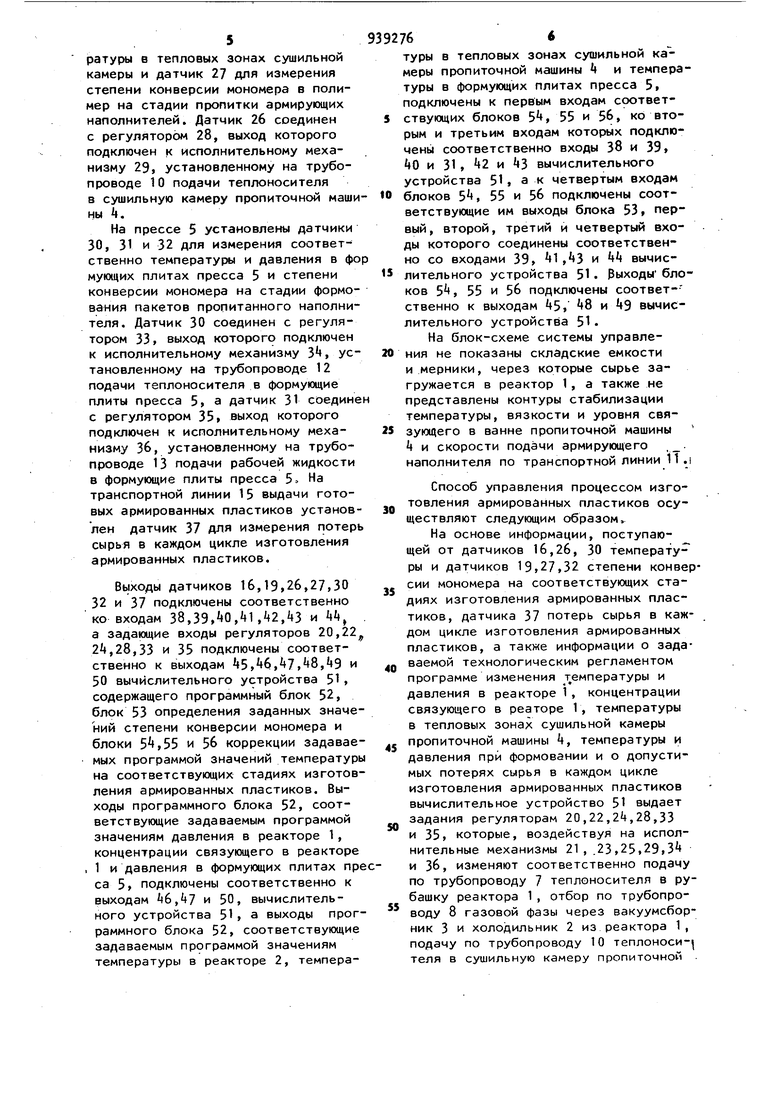

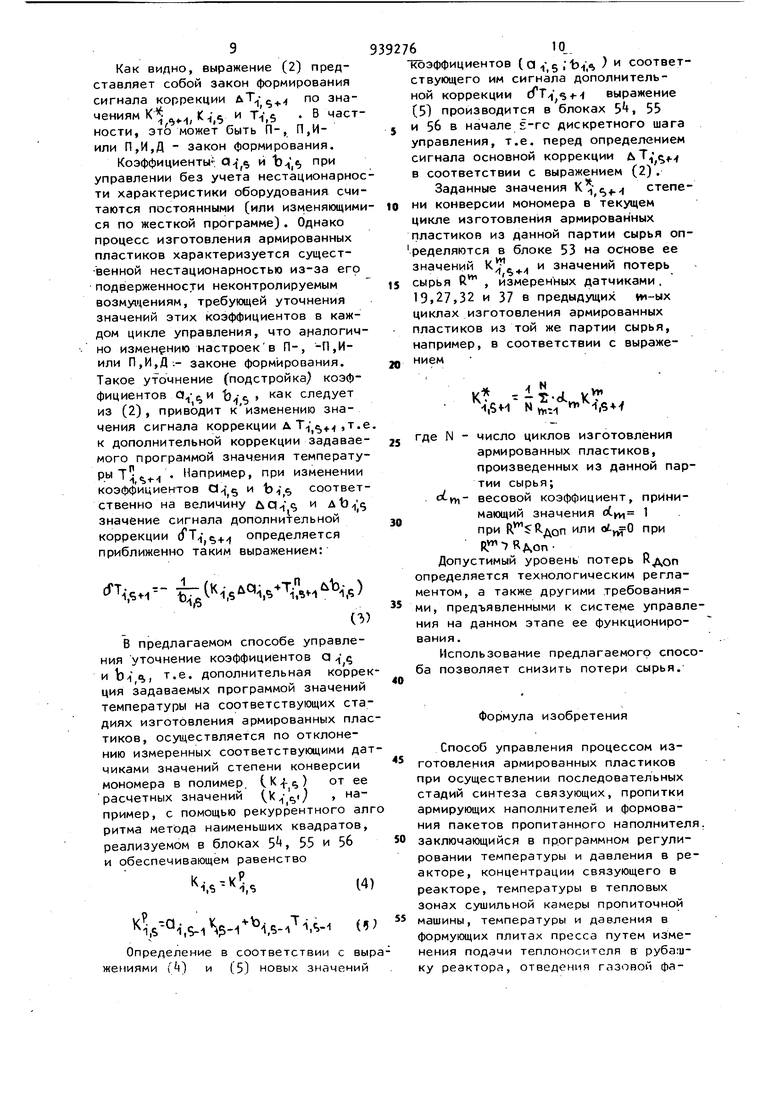

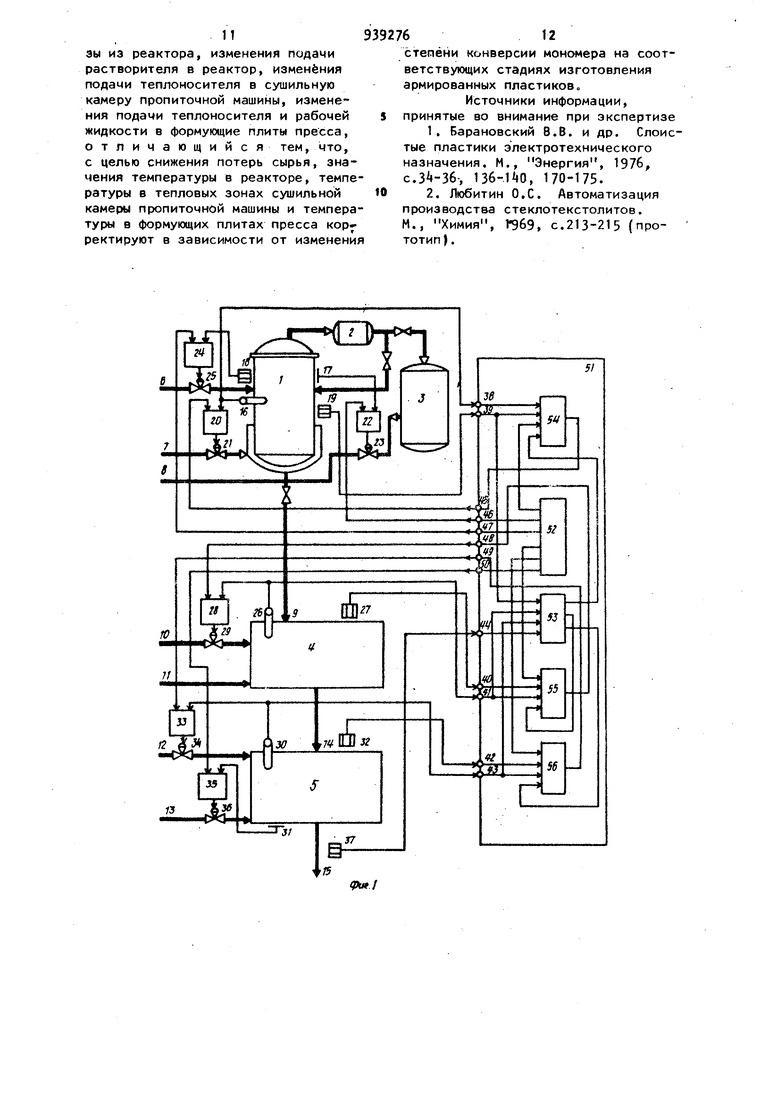

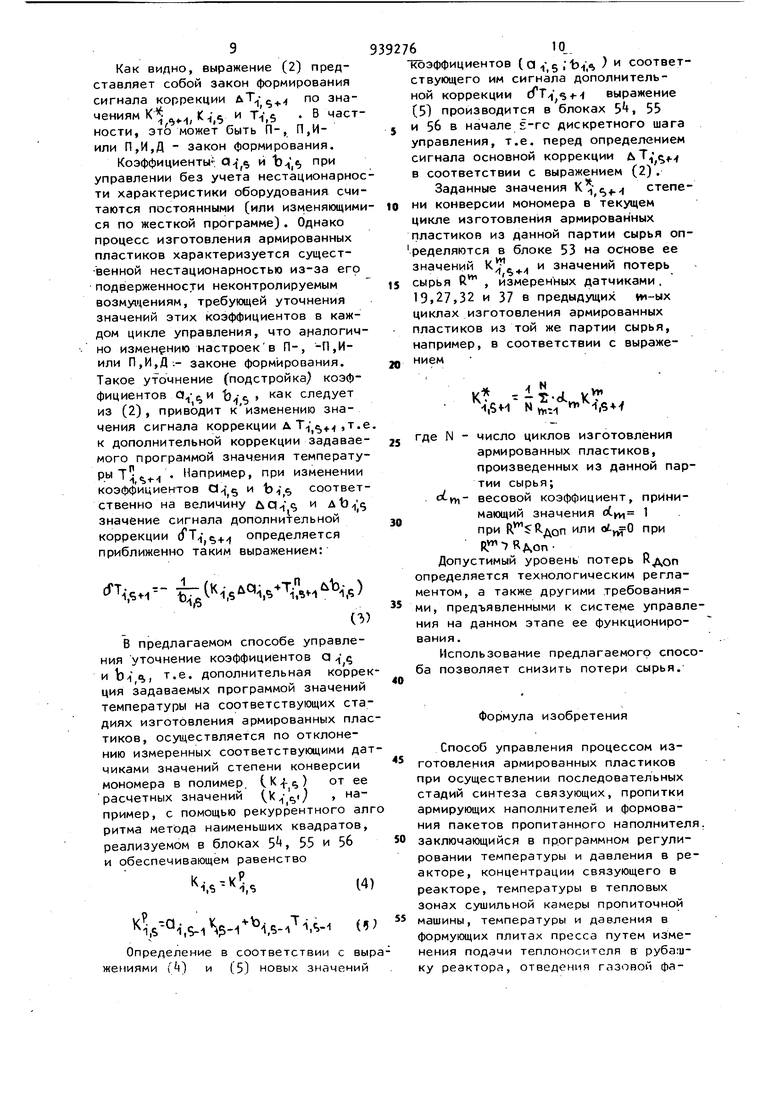

Недостатком известного способа является высокий уровень потерь сырья, так как в нем отсутствует о ративный, контроль хода процесса и приводится необходимая коррекция задаваемых программой значений пара метров процесса в каждом цикле изго товления армированных пластиков. Так, на стадии синтеза связующего контроль, его качества в ходе процесса синтеза отсутствует, и под действием неконтролируемых возмуще ний (примеси в сырье, изменение ха рактеристик технологического обору дования параметры готового связующего могут выйти за допустимые пре делы, что приводит к повышенному расходу сырья и даже потере всей варки из-за невозможности ее даль. нейшего использования. Аналогично на стадиях пропитки и формования отсутствие своевременной коррекции температурных режимов сушки пропитанного армирующего наполнителя и последующего его формования приводит к дополнительным потерям сырья из-за высокого уровня бракованной продукции. Цель изобретения - снижение потерь сырья. Поставленная цель достигается те что в известном способе управления процессом изготовления армированных пластиков при осуществлении последо вательных стадий синтеза связующих, пропитки армирующих наполнителей и формования пакетов пропитанного наполнителя, заключающемся в програ мном регулировании температуры и давления в реакторе, концентрации связующего в реакторе, температуры в тепловых зонах сушильной камеры пропиточной машины, температуры и давления в формующих плитах пресса путем изменения подачи теплоносителя в рубашку реактора, отведения газовой фазы из реактора, изменения подачи растворителя в реактор, изменения подачи теплоносителя в сушильную камеру пропиточной маши ны, изменения подачи теплоносителя и рабочей жидкости в формующие плиты пресса, значения температуры в реакторе, температуры в тепловых зонах сушильной камеры пропиточной машины и температуры в формующих плитах пресса корректируют в зависи мости от изменения степени конверси мономера на соответствуюи4их стадиях 764 изготовления армированных пластиков. На фиг.1 представлена блок-схема системы управления, реализующей предлагаемый способ; на фиг.2 - характер изменения регулируемых параметров процесса на различных стадиях в одном цикле изготовления армированных пластйков. Технологическая схема процесса изготовления армированных пласJHKOB содержит реактор 1 для синтеза связующих, соединенный через холодильник 2 с вакуумсборником 3, пропиточную машину и пресс. 5.К реактору 1 подключены трубопровод 6 для подачи растворителя и трубопровод 7 для подачи в рубашку реактора 1 теплоносителя. К вакуумсборнику 3 подключен трубопровод 8 для отсоса газовой фазы из реактора 1 через холодильник 2. Выход реактора 1 через трубопровод 9 соединен с ванной пропиточной машины А, К пропиточной машине А также подключены трубопровод 19 для подачи в сушильную камеру теплоносителя и транспортная линия 11 для подачи армирующего наполнителя. К прессу 5 подключены трубопроводы 12 и 13 для подачи в формующие плиты соответственно теплоносителя и рабочей жидкости, транспортная линия Т для подачи пакетов пропитанного наполнителя и транспортная линия 15 для выдачи готовых армированных пластиков. На реакторе 1 установлены датчики 16-19 для измерения соответственно температуры, давления, концентрации связующего и степени конверсии мономера в полимер на стадии синтеза связующих. Датчик 16 соединен с регулятором 20, выход которого подключен к исполнительному механизму 21, установленному на трубопроводе 7 подачи теплоносителя в рубашку реактора 1. Датчик 17 соединен с. регулятором 22, выход которого подключен к исяолнительному механизму 23, установленному на трубопроводе 8 отвода газовой фазы из реактора 1. Датчик 18 соединен с регулятором 24, выход которого подключен к исполнительному механизму 25, установленному на труб.рпроводе 6 подачи растворителя в реактор 1. На пропиточной машине усгаиовпены датчик 26 для измерр п1п тснпоратуры в тепловых зонах сушильной камеры и датчик 27 для измерения степени конверсии мономера в полимер на стадии пропитки армирующих наполнителей. Датчик 26 соединен с регулятором 28, выход которого подключен к исполнительному механизму 29, установленному на трубопроводе 10 подачи теплоносителя в сушильную камеру пропиточной маш ны 4. На прессе 5 установлены датчики 30, 31 и 32 для измерения соответственно температуры и давления в ф мующих плитах пресса 5 и степени конверсии мономера на стадии формо вания пакетов пропитанного наполни теля. Датчик 30 соединен с регулятором 33, выход которого подключен к исполнительному механизму З, ус тановленному на трубопроводе 12 подачи теплоносителя в формующие плиты пресса 5 а датчик 31 соедин с регулятором 35 выход которого подключен к исполнительному механизму 36, установленному на трубопроводе 13 подачи рабочей жидкости в формующие плиты пресса 5 На транспортной линии 15 выдачи готовых армированных пластиков установ лен датчик 37 для измерения потер сырья в каждом цикле изготовления армированных пластиков. Вь1ходы датчиков 16,19,26,27,30 32 и 37 подключены соответственно ко входам 38,39,О,i ,2,3 и , а задающие входы регуляторов 20,22 2,28,33 и 35 подключены соответственно к выходам 5,6,,+В,49 и 50 вычислительного устройства 51 , содержащего программный блок 52, блок 53 определения заданных значе ний степени конверсии мономера и блоки 3,55 и 56 коррекции задавае мых программой значений температур на соответствующих стадиях изготов ления армированных пластиков. Выходы программного блока 52, соответствующие задаваемым программой значениям давления в реакторе 1, концентрации связующего в реакторе 1 и давления в формующих плитах пр са 5, подключены соответственно к выходам t6,+7 и 50, вычислительного устройства 51, а выходы прог раммного блока 52, соответствующие задаваемым программой значениям температуры в реакторе 2, темпера766туры в тепловых зонах сушильной камеры пропиточной машины и температуры в формующих плитах пресса 5, подключены к первым входам соответствующих блоков 5, 55 и 56, ко вторым и третьим входам которых подключены соответственно входы 38 и 39 «О и 31 , и 43 вычислительного устройства 51, а к четвертым входам блоков 5, 55 и 5б подключены соответствующие им выходы блока 53, первый, второй, третий и четвертый входы которого соединены соответственно со входами 39, I , и ЦЦ вычислительного устройства 51. Выходы блоков , 55 и 5б подключены соответственно к выходам , и 9 вычислительного устройства 51. На блок-схеме системы управления не показаны складские емкости и мерники, через которые сырье загружается в реактор 1, а также не представлены контуры стабилизации температуры, вязкости и уровня связующего в ванне пропиточной машины 4 и скорости подачи армирующего ,. наполнителя по транспортной линии 11 .i Способ управления процессом изготовления армированных пластиков осуществляют следующим образом. На основе информации, поступающей от датчиков 16,26, 30 температу- ры и датчиков 19,27,32 степени конверсии мономера на соответствующих стадиях изготовления армированных пластиков, датчика 37 потерь сырья в каждом цикле изготовления армированных пластиков, а также информации о задаваемой технологическим регламентом программе изменения температуры и давления в реакторе 1 , концентрации связующего в реаторе 1, температуры в тепловых зонах сушильной камеры пропиточной машины , температуры и давления при формовании и о допустимых потерях сырья в каждом цикле изготовления армированных пластиков вычислительное устройство 51 выдает задания регуляторам 20,22,,28,33 и 35, которые, воздействуя на исполнительные механизмы 21, .23,25,29,3 и Зб, изменяют соответственно подачу по трубопроводу 7 теплоносителя в рубашку реактора 1, отбор по трубопроводу 8 газовой фазы через вакуумсборник 3 и холодильник 2 из реактора 1, подачу по трубопроводу 10 теплоносителя в сушильную камеру пропиточной . 7 машины , подачу по трубопроводам 12 и 13 теплоносителя и рабочей Жидкости в формующие плиты пресса $, обеспечивая равенство задаваемых вычислительным устройством 51 и измеряемы датчиками 16) 17|18,2б, 30 и 31 зна,чений температуры и давления в реакторе 1, концентрации связующего в ре акторе 1, температуры в тепловых зонах сушильной камеры пропиточной машины k, температуры и давления в фор («1УЮЩИХ плитах пресса 5. Формирование заданий регуляторам 20,22,2,28,33 и 36 осуществляется в вычислительном устройстве 51 еледующим образом. В соответствии с Установленным технологическим регла ментом в программном блоке 52 формируются сигналызадаваемых программой значений давления в реакторе 1 (кривая 1 на фиг.2), концентрации связую щего в реакторе 1 (кривая А на фиг.2) и давления в формующих плитах пресса 5 (.кривая Э на фиг.2), поступающие соответственно на выходы , i и 50 вычислительного устройства 51, и сигналы задаваемых программой значений температуры в реакторе 1 (кривая 2 на фиг,2), температуры в зонах сушильной камеры пропиточной машины (кривая 6 на фиг.2) и в формующих плитах пресса 5 (кривая 10 на фиг.2) поступающие на первые входы соответствующих блоков 5, 55 .56, где осуществляется их коррекция по отклонениям значений степени конверсии мономера в полимер, измеренных соответственно датчиками и 32 и поступающих через входы и «3 вычислительного устройства 51 на третьи-входы этих блоков от их заданных значений на соответствующих стадиях изготовления армирЬванных пластиков (кривые 3,7 и 11 на фиг,2), определяемых в блоке 53 и поступающих с его выходов на четвертые входы блоков 5, 55 и 5б. Значения сигналов коррекции в блоках 5,55 и 56 можно определить например,из уравнения f -П V . КГ.--Q.-.K.-.b,-ДТ,,Н i.SM 4,S-H 1,,S 1-1,13 ,u... (Я 4v - заданное значение степени конверсии мономера на 1-ой стадии изготовления армированных пластиков в S+1-й дискретный момент времени, определяемое в блоке 53; значение степени конверсии мономера, измеренное в 5-ый дискретный момент времени соответствующим датчиком на i-ой стадии изготовления армированных пластиков:1 1 - стадия синтеза связующих, датчик 19, - стадия пропитки армирующих наполнителей, датчик 27, - стадия формования пакетов пропитанного наполнителя, датчик 32; задаваемое программой значение температуры на 1-ой стадии в S+1 -ый дискретный момент времени, поступающее в S-ый дискретный момент времени из программного блока 52 на первый вход соответствующего i-ой стадии блока коррекции; блок 5, блок 55,. , блок 56, определяемое в s-ый дискретретный момент времени значение сигнала коррекции задаваемой программой температуры на 1-ой стадии в s+1-й дискретный момент времени, обеспечивающее устранение отклонения измеренного(К ) значения степени конверсии мономера в полимер от заданного 5 } значения ; коэффициенты, общее количество времен. „ ных дискрет на з-ои стадии. ие в уравпредставляетсобой задание температуры на соответтадии изготовления армилactикOв, определяемое , 55 и 56 и поступающее енно через выходы (5,8 лительного устройства 51 рам 20,28 и 33. Зилчение ррекции дТ, опрез уравнения (Г): )- -f1 («jl-l -I (5 .% Как видно, выражение (2) представляет собой закон формирования сигнала коррекции по значениям К, К - и Ti-,5 . В частности, это может быть П-, П,Иили П,И,Д - закон формирования. Коэффициенты- Q-{,% и , при управлении без учета нестационарнос ти характеристики оборудования считаются постоянными (или изменяющими ся по жесткой программе). Однако процесс изготовления армированных пластиков характеризуется существенной нестационарностью из-за его подверженности неконтролируемым возму1чениям, требующей уточнения значений этих коэффициентов в каждом цикле управления, что аналогично изменению настроекв П-, -П,Иили П,И,Д.- законе формирования. Такое уточнение (подстройка) коэффициентов а как следует ИЗ (2), приводит кизменению значения сигнала коррекции А ,. ,т. к дополнительной коррекции задавае мого программой значения температу ры т) е . Например, при изменении коэффициентов О и Ъ соответ ственно на величину , и д1э/| 15 значение сигнала дополнительной коррекции ( определяется приближенно таким выражением: (. в предлагаемом способе управления уточнение коэффициентов а иЬ-iis,, т.е. дополнительная корре ция задаваемых программой значений температуры на соответствующих ста диях изготовления армированных пла тиков, осуществляется по отклонению измеренных соответствующими да чиками значений степени конверсии мономера в полимер. (.,) от ее расчетных значений (,|) , например, с помощью рекуррентного ал ритма метода наименьших квадратов, реализуемом в блоках 5, 55 и 5б и обеспечивающем равенство k- -(. .S -,,.Ji,c,,,9-lVОпределение в соответствии с вы жениями Ci) и (5) новых знамений 610. Коэффициентов ( а Y, 5 ,) соответствующего им сигнала дополнительной коррекции tГт/J 5+- выражение (5) производится в блоках 5, 55 и 56 в начале s-rc дискретного шага управления, т.е. перед определением сигнала основной коррекции лТ, в соответствии с выражением (2). Заданные значения с,-| степени конверсии мономера в текущем цикле изготовления армированных пластиков из данной партии сырья определяются в блоке 53 на основе ее - 1 WIV значении и значении потерь сырья R , измеренных датчиками . 19,27,32 и 37 в предыдущих vti-ых циклах изготовления армированных пластиков из той же партии сырья, например, в соответствии с выражениемitl , v i: -i,4 где N - число циклов изготовления армированных пластиков, произведенных из данной партии сырья; весовой коэффициент, принимающий значения 1 при К,$ Й-доп или при 1Г7КА,опДопустимый уровень потерь Кдоп определяется технологическим регламентом, а также другими требованиями, предъявленными к системе управления на данном этапе ее функционирования. Использование предлагаемого способа позволяет снизить потери сырья. Формула изобретения Способ управления процессом изготовления армированных пластиков при осуществлении последовательных стадий синтеза связующих, пропитки армирующих наполнителей и формования пакетов пропитанного наполнителя, заключающийся в программном регулировании температуры и давления в реакторе, концентрации связующего в реакторе, температуры в тепловых зонах сушильной камеры пропиточной машины, температуры и давления в формующих плитах пресса путем изменения подачи теплоносителя в рубашку реактора, отведения газовой фа11зы из реактора, изменения подачи растворителя в реактор, изменения подачи теплоносителя в сушильную камеру пропиточной машины, изменения подачи теплоносителя и рабочей жидкости в формующие плиты пресса, отличающийся тем, что, с целью снижения потерь сырья, значения температуры в реакторе, темпе ратуры в тепловых зонах сушильной камеры пропиточной машины и темпера туры в формующих плитах пресса кор ректируют в зависимости от изменени 6 степени конверсии мономера на соответствующих стадиях изготовления армированных пластиков. Источники информации, принятые во внимание при экспертизе 1.Барановский В.В. и др. Слоистые пластики электротехнического назначения. М., Энергия, 1976, с., i36-ii o, 170-175. 2.Любитин О,С. Автоматизация производства стеклотекстолитов. М., Химия, , с.213-215 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ АРМИРОВАННЫХ ШПАЛ | 2020 |

|

RU2737711C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ПРОПИТКИ СЛОИСТЫХ ЗАГОТОВОК НА ОСНОВЕ ТКАНЫХ НАПОЛНИТЕЛЕЙ И ЭПОКСИДНЫХ, КРЕМНИЙОРГАНИЧЕСКИХ И ПОЛИИМИДНЫХ СВЯЗУЮЩИХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2020 |

|

RU2743422C1 |

| СПОСОБ, СОСТАВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2073609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240916C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ БЕЗОПАСНОЙ И БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ВОСПРОИЗВОДИМЫХ И НАКОПЛЕННЫХ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ (ТКО) С ИСПОЛЬЗОВАНИЕМ МАГНЕЗИАЛЬНО-ВЯЖУЩИХ ВЕЩЕСТВ И ПРОМЫШЛЕННЫЙ КОМПЛЕКС БЕЗ ОТХОДОВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2706847C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| Способ изготовления электроизоляционного древесного слоистого пластика | 1981 |

|

SU1029238A1 |

Авторы

Даты

1982-06-30—Публикация

1980-03-26—Подача