Изобретение относится к оборудованию для упаковки в пленку стопок :цилиндрических изделий, преимущественно плашек, и может быть использовано в станкостроительной и других отраслях народного хозяйства.

Наиболее близким к предлагаемому является устройство для упаковки в пленку цилиндрических изделий, вк.лючающее загрузочный стол со сквозным окном дшя размещения изделий, расположенный под ним вакуумный подъемно-опускной механизм д.пя входа в окно 1 .

Недостаток известного устройства заключается в том, что оно обеспечивает упаковку изделий только одного размера, соответствующего проему окна в загрузочном столе.

Кроме того,устройство не обеспечивает достаточной прочности упаковки стопок ци.пиндрических изделий, когда высота стопки превышает два диаметра изделия, так как происходит разрыв пленки в местах наибольшего растяжения.

Цель изобретения - обеспечение упаковки изделий различных габаритов.

Указанная цель достигается тем, что в устройстве для упаковки в

пленку стопок цилиндрических изделий, включающем загрузочный стол со сквозным окном для размещения изделий, расположенный под ним вакуумный подъемно-опускной механизм для входа в окно, на окне по образующим установлены подпружиненные планки, каждая из которых с боковых сторЬн имеет скосы, образугощие .пирамидальную форму проема окна,и П-образные продольные пазы на внутренней поверхности, и над окном установлен дополнительный вакуумный подъемно-опускной механизм, вакуумные механизма установлены на поворотных осях и имеют на наружной поверхности равномерно расположенные по окружности пирамидальные выступы с разными по размеру полуцилиндг рическими с горизонтальные расположением осей углублениями, щэичем устройство снабжено еще одним подъемно-опускным механизмом для фикса.ции планок, имеющим на наружной поверхности расположенные по окружности пирамидальные выступы, соответствующие пазам планок.

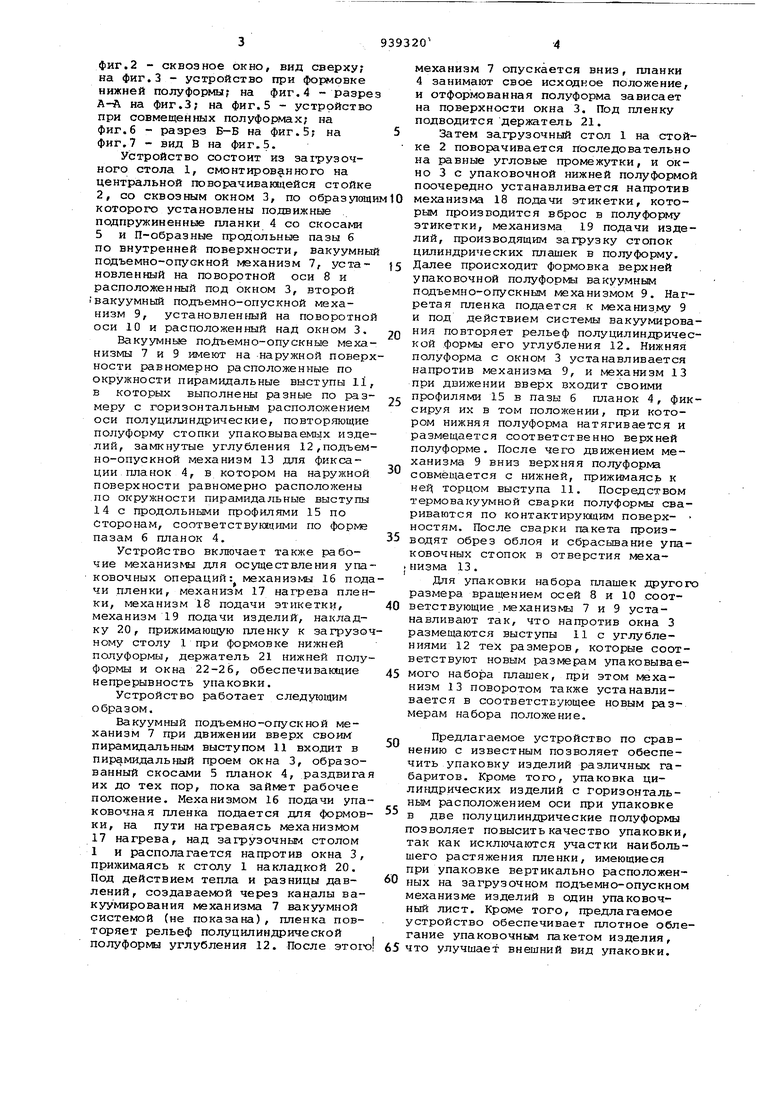

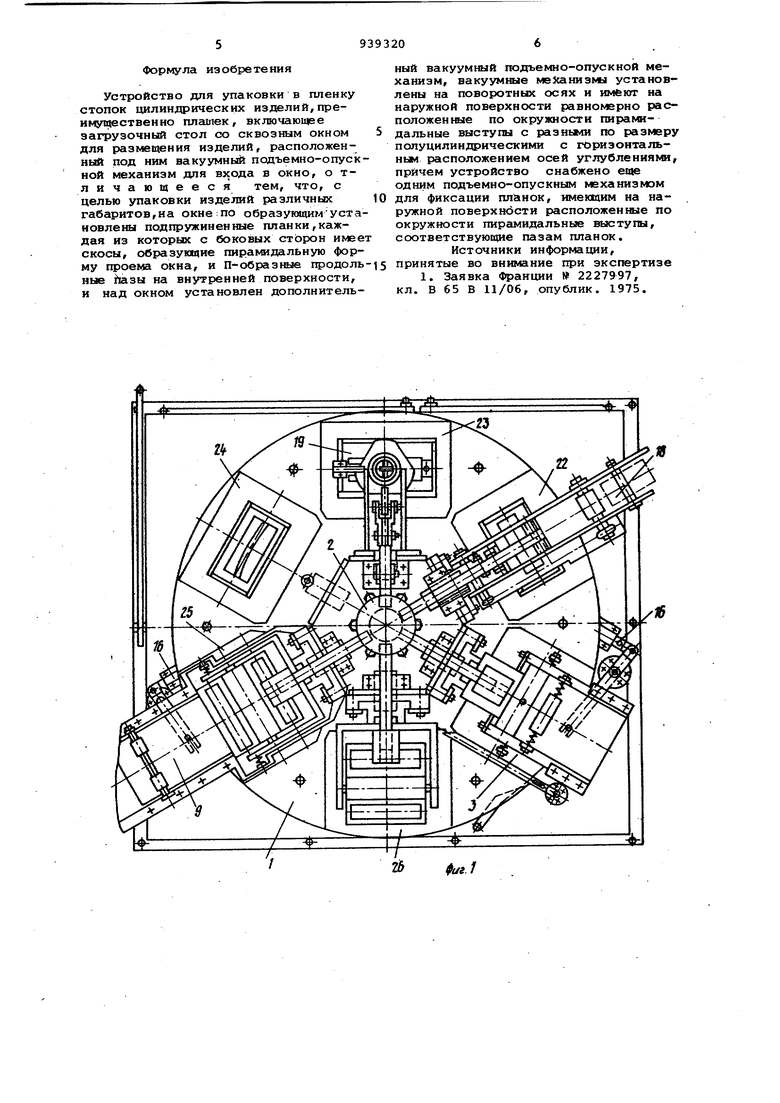

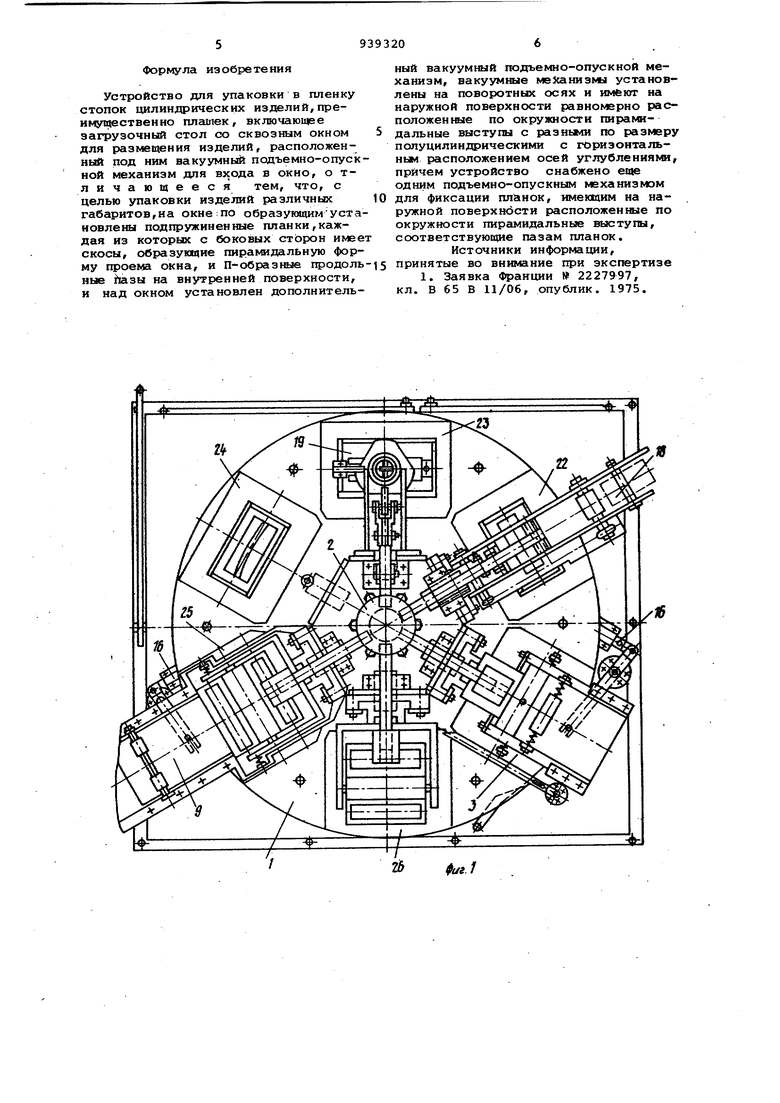

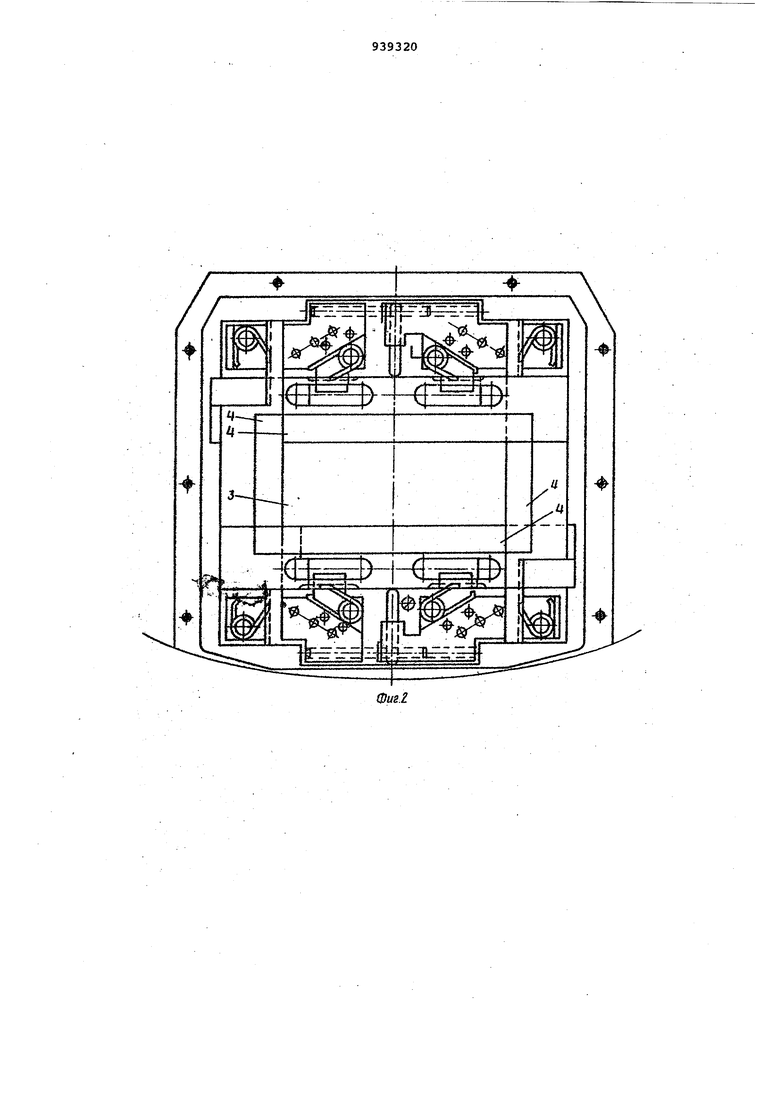

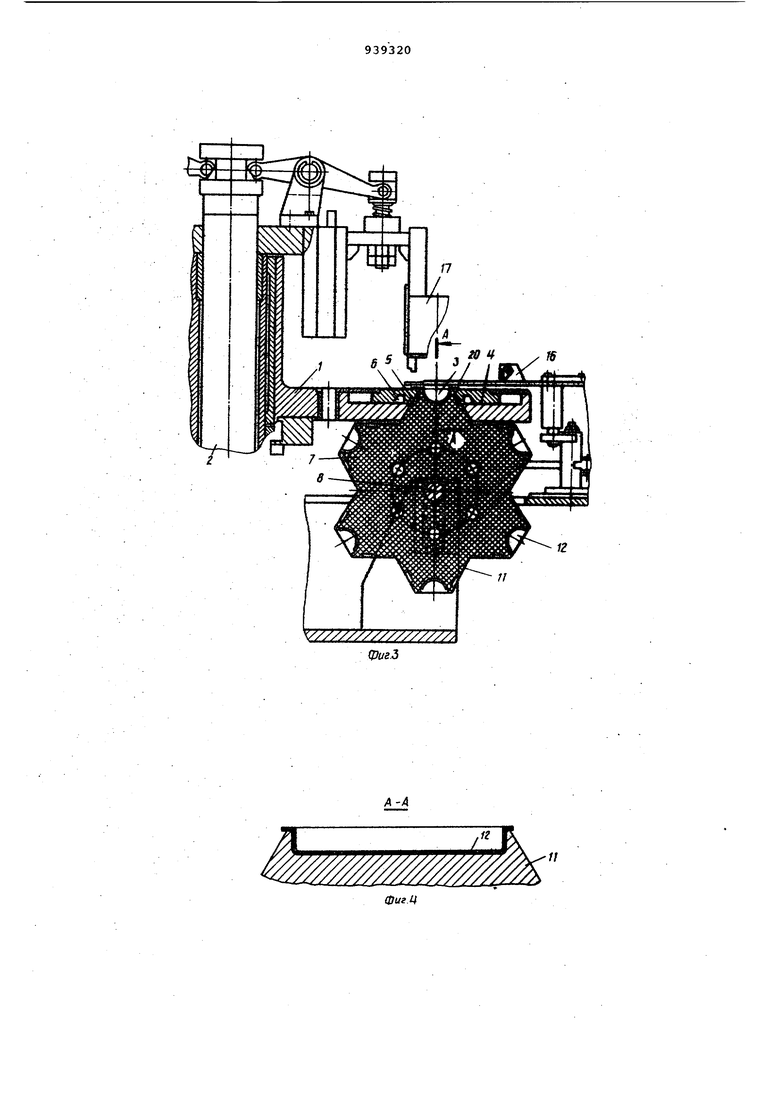

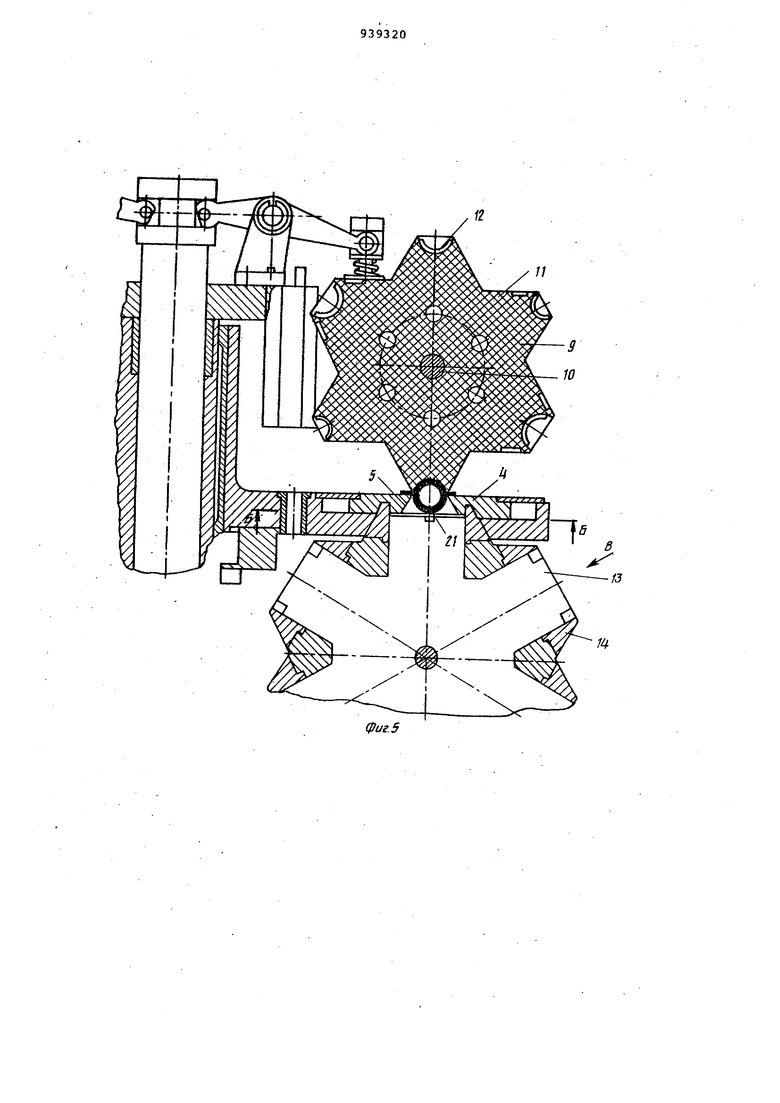

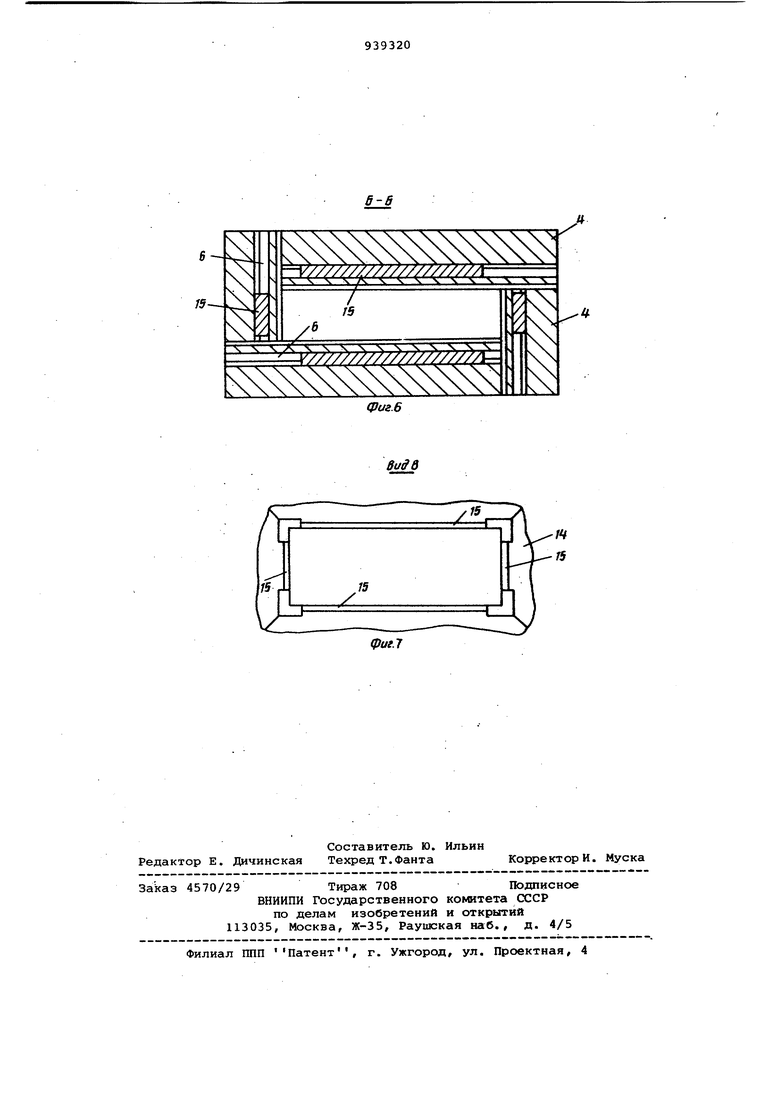

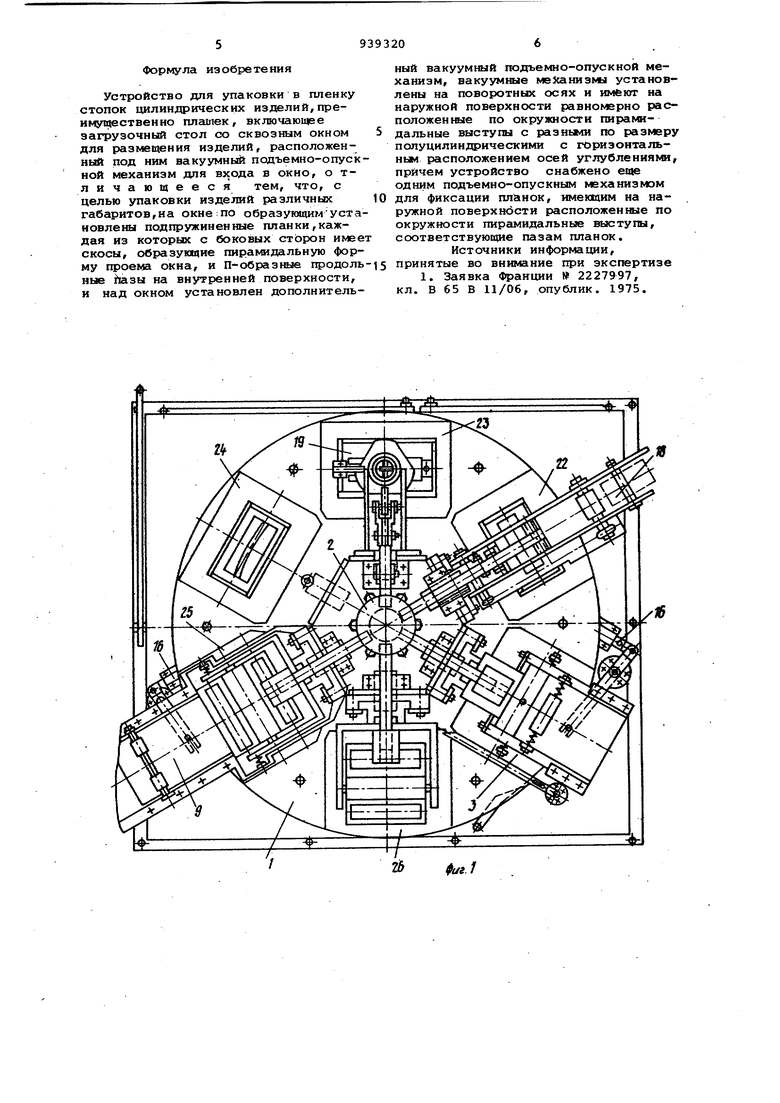

На фиг.1 схематично изображено устройство для упаковки в пленку стопок цилиндрических изделий; на фиг.2 - сквозное окно, вид сверху; на фиг.З - устройство при формовке нижней полуформы на фиг.4 - разре А-А на фиг.З; на фиг.5 - устройство при совмещенных полуформах; на фиг.б - разрез Б-Б на фиг.5; на фиг.7 - вид В на фиг.5. Устройство состоит из загрузочного стола 1, смонтированного на центральной поворачивагацейся стойке 2, со сквозным окном 3, по образующ которого установлены подвижные подпружиненные планки 4 со скосами 5 и П-образные продольные пазы 6 по внутренней поверхности, вакуумны подъемно-опускной механизм 7, установленный на поворотной оси 8 и расположенный под окном 3, второй вакуумный подъемно-опускной механизм 9, установленный на поворотно оси 10 и расположенный над окном 3. Вакуумные поДъемно-опускные меха низмы 7 и 9 имеют на наружной поверх ности равномерно расположенные по окружности пирамидальные выступы 11 в которых выполнены разные по размеру с горизонтальным расположением оси полуциллндрнческие, повторяющие полуформу стопки упаковываемых изде лий, замкнутые углубления 12,подъем но-опускной механизм 13 для фиксации, планок 4, в котором на наружной поверхности равномерно расположены ,по окружности пирамидальные выступы 14 с продольными профилями 15 по сторонам, соответствующими по форме пазам б планок 4. Устройство включает также рабочие мexaниз ы для осуществления упа ковочных операций: механизмы 16 под чи пленки, механизм 17 нагрева плен ки, механизм 18 подачи этикетки, механизм 19 подачи изделий, накладку 20, прижимающую пленку к загрузо ному столу 1 при формовке нижней палуфор1« Ы, держатель 21 нижней полу формы и окна 22-26, обеспечивающие непрерывность упаковки. Устройство работает следующим образом. Вакуумный подъемно-опускнои механизм 7 при движении вверх своим пирамидальным выступом 11 входит в пирамидальный проем окна 3, образованный скосс1Ми 5 планок 4, раздвига их до тех пор, пока займет рабочее положение. Механизмом 16 подачи упа ковочная пленка подается для формов ки, на пути нагреваясь механизмом 17 нагрева, над загрузочным столом 1 и располагается напротив окна 3, прижимаясь к столу 1 накладкой 20. Под действием тепла и разницы давлений, создаваемой через Каналы вакуумирования механизма 7 вакуумной системой Сне показана), пленка повторяет рельеф полуцилиндрической полуформы углубления 12. После этог механизм 7 опускается вниз, планки 4 занимают свое исходное положение, и отфор1иованная полуформа зависает на поверхности окна 3. Под пленку подводится держатель 21. Затем загрузочный стол 1 на стойке 2 поворачивается последовательно на равные угловые промежутки, и окно 3 с упаковочной нижней полуформой поочередно устанавливается напротив механизма 18 подачи этикетки, которым производится вброс в полуформу этикетки, механизма 19 подачи изделий, производящим загрузку стопок цилиндрических плашек в полуформу. Далее происходит формовка верхней упаковочной полуформы вакуумным подъемно-опускным механизмом 9. Нагретая пленка подается к механиз.му 9 и под действием системы вакуумирования повторяет рельеф полуцилиндрической формы его углубления 12. Нижняя полуформа с окном 3 устанавливается напротив механизли 9, и механизм 13 при движении вверх входит своими профилями 15 в пазы 6 планок 4, фиксируя их в том положении, при котором нижняя полуформа натягивается и размещается соответственно верхней полуформе. После чего движением механизма 9 вниз верхняя полуформа совмещается с нижней, прижимаясь к Hei торцом выступа 11. Посредством термовакуумной сварки полуформы свариваются по контактирующим поверх- ностям. После сварки пакета производят обрез облоя и сбрасывание упаковочных стопок в отверстия механизма 13. Для упаковки набора плашек другого размера вращением осей 8 и 10 соответствующие r/ie хан из мы 7 и 9 устанавливают так, что напротив окна 3 размещаются выступы 11 с углублениями 12 тех размеров, которые соответствуют новым размерам упаковываемого набора плашек, при этом механизм 13 поворотом также устанавливается в соответствующее новым размерам набора положение. Предлагаемое устройство по сравнению с известным позволяет обеспечить упаковку изделий различных габаритов. Кроме того, упаковка циливдрических изделий с горизонтальным расположением оси при упаковке в две полуцилиндрические полуформы позволяет повысить качество упаковки, так как исключаются участки наибольшего растяжения пленки, имеющиеся при упаковке вертикально расположенных на загрузочном подъемно-опускном механизме изделий в один упаковочный лист. Кроме того, предлагаемое устройство обеспечивает плотное облегание упаковочным пакетом изделия, что улучшает внешний вид упаковки.

Формула изобретения

Устройство для упаковки в пленку стопок цилиндрических изделий,преимуществеиио плаиюк, включаю11|ее загрузочный стол со сквозным окном для размещения изделий, расположенный под ним вакуумный подъемно-опускной механизм для входа в окно, отличающееся тем, что, с целью упаковки изделий различных

габаритов,на окне по образукяцимустановлены подпружиненные планки,каждая из которых с боковых сторон имее скосы, образующие пирамидальную форму проема окна, и П-образгеле щзодоль ные йазы на внутренней поверхности, и над окном установлен дополнительный вакуумный подъемно-опускной механизм, вакуумные ме санизки установлены на поворотных осях и имбют на наружной поверхности равномерно расположеншле по окружности пирамидальные выступы с разными по размеру полуцилиидрическими с горизонтальньм расположением осей углублениями, причем устройство снабжено еще одним подъемно-опускным механизмом для фиксации пленок, имеющим на наружной поверхности расположен иле по окружности пирамидальные выступы, соответствующие пазам планок.

Источники информации, принятые во внимание при экспертизе

1. Заявка Франции 2227997, кл. В 65 В 11/06, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки изделий в пленку | 1980 |

|

SU912594A1 |

| УСТРОЙСТВО для УПАКОВКИ СТОПОК ПЛОСКОСЛОЖЕННЫХ ИЗДЕЛИЙ | 1971 |

|

SU311826A1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1987 |

|

SU1601030A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| Устройство для упаковывания изделий в термосклеивающуюся пленку | 1985 |

|

SU1303494A1 |

| Устройство для упаковки предметов в пленку | 1980 |

|

SU967874A1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Устройство для упаковки изделий в бумагу | 1982 |

|

SU1049360A1 |

Авторы

Даты

1982-06-30—Публикация

1980-11-19—Подача