(54) УСТРОЙСТВО для СМАЗКИ ЦЕПИ КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗКИ ШАРНИРОВ ЦЕПИ ПОДВЕСНОГО КОНВЕЙЕРА | 2002 |

|

RU2232122C2 |

| Способ смазки шарниров тяговых цепей конвейеров и устройство для его осуществления | 1982 |

|

SU1084209A1 |

| Конвейерный гусеничный привод | 1990 |

|

SU1778047A1 |

| АВТОМАТИЧЕСКИЙ МЕХАНИЗМ ЗАРЯЖАНИЯ ПУШКИ | 2001 |

|

RU2195617C1 |

| Стенд для сборки прутковых транспортеров | 1980 |

|

SU876351A1 |

| МОЙКИ СТЕКЛЯННЫХ БАНОК | 1970 |

|

SU265742A1 |

| Ловитель для грузовых тележек подвесного толкающего конвейера | 1973 |

|

SU471257A1 |

| Устройство для смазки тяговых цепей конвейера | 1980 |

|

SU910510A1 |

| Стенд для испытания цепи конвейера | 1978 |

|

SU749745A1 |

| Привод шаговых перемещений | 1990 |

|

SU1778048A1 |

1

Изобретение относится к подъемнотранспортному оборудованию, в частности к устройствам для смазки звеньев тяговой цепи подвесного конвейера.

Известно устройство для смазки цепи конвейера, включающее шприц, закрепленный на звездочке конвейера и связанный с механизмом подачи смазки через вертлюг, и копирную линейку, которая установлена шарнирно с возможностью отвода ее в нерабочее положение с помощью винтовой стяжки 1.

Недостатком известного устройства является большая металлоемкость конструкции.

Наиболее .близким к предлагаемому по технической сушности является устройство для .смазки цепи конвейера, включающее гребенку с соплами, установленную с возможностью возвратно-поступательного перемещения, емкость для смазки, связанную трубопроводом с насосом, механизм перемещения гребенки и механизм отключения устройства 2.

Недостатками известного устройства являются ненадежность его работы и сложность конструкции.

Цель изобретения - повышение надежности работы и упрощение конструкции.

Поставленная цель достигается тем, что в устройстве для смазки цепи конвейера, включающем гребенку с соплами, установленную с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, емкость для смазки, связанную трубопроводом с насосом, механизм перемещения гребенки и механизм останова уст,Q ройства, механизм перемещения гребенки снабжен поворотным подпружиненным двуплечим рычагом, а гребенка выполнена с. овальным отверстием, при этом одно плечо рычага имеет , который установлен с возможностью перемещения в овальном отверстии гребенки,- а другое плечо рычага установлено с возможностью взаимодействия с цепью конвейера.

Кроме того, одно из сопел устройства 2JJ установлено на гребенке с возможностью смещения параллельно тяговой цепи.

При этом механизм отключения устройства выполнен в виде скобы с подпружиненным стержнем, а скоба жестко прикреплена к одному из плеч рычага.

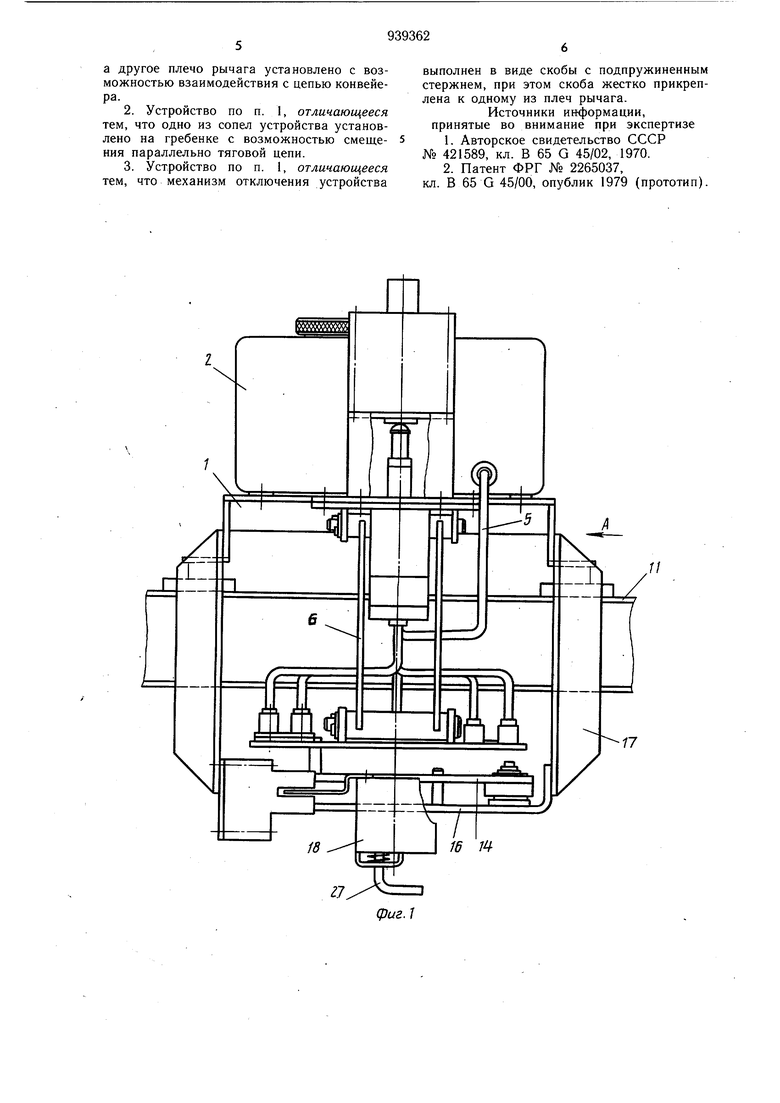

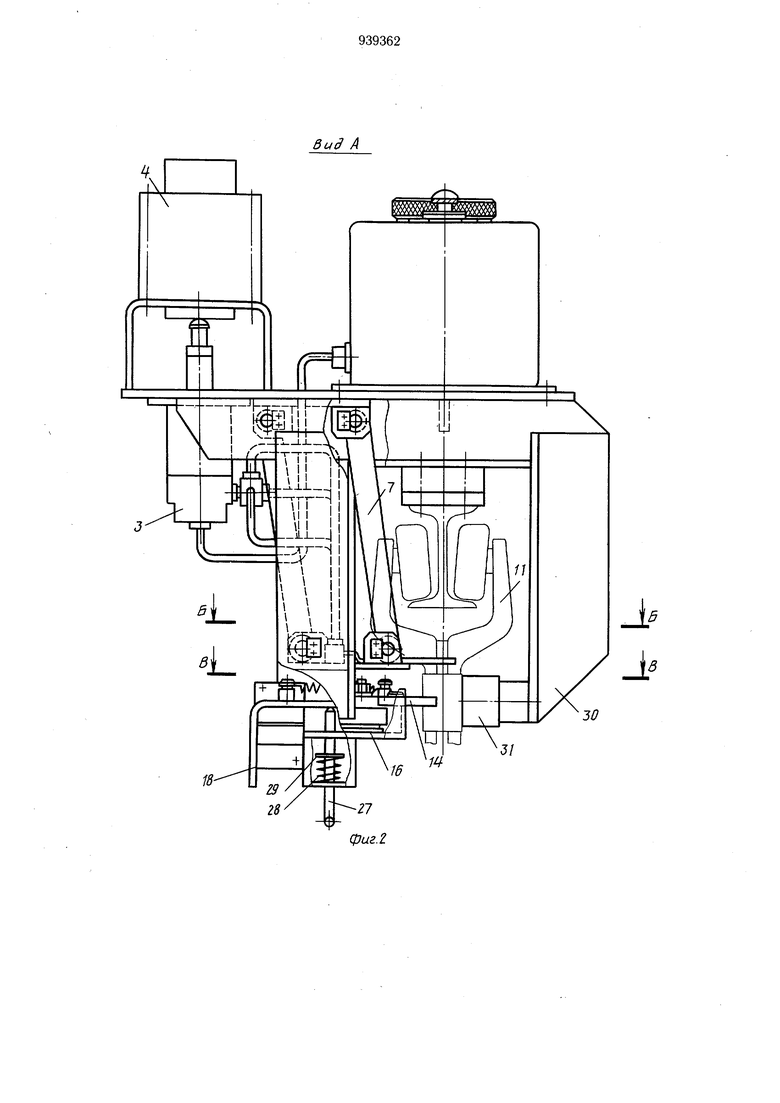

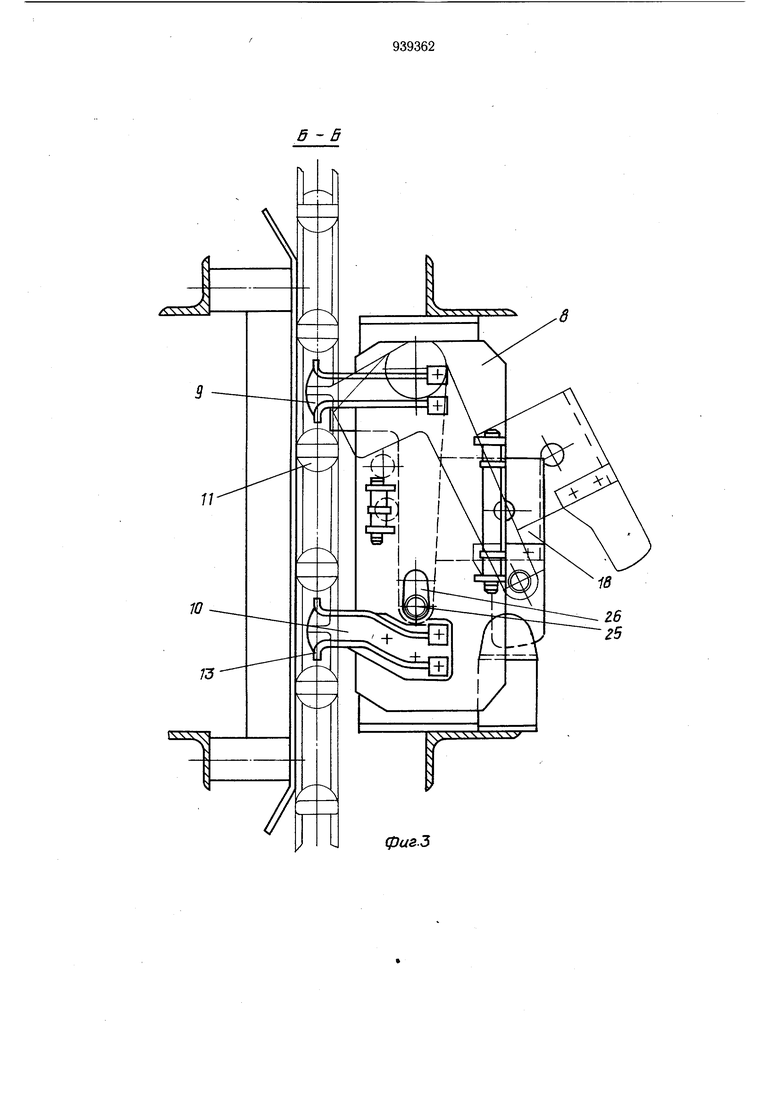

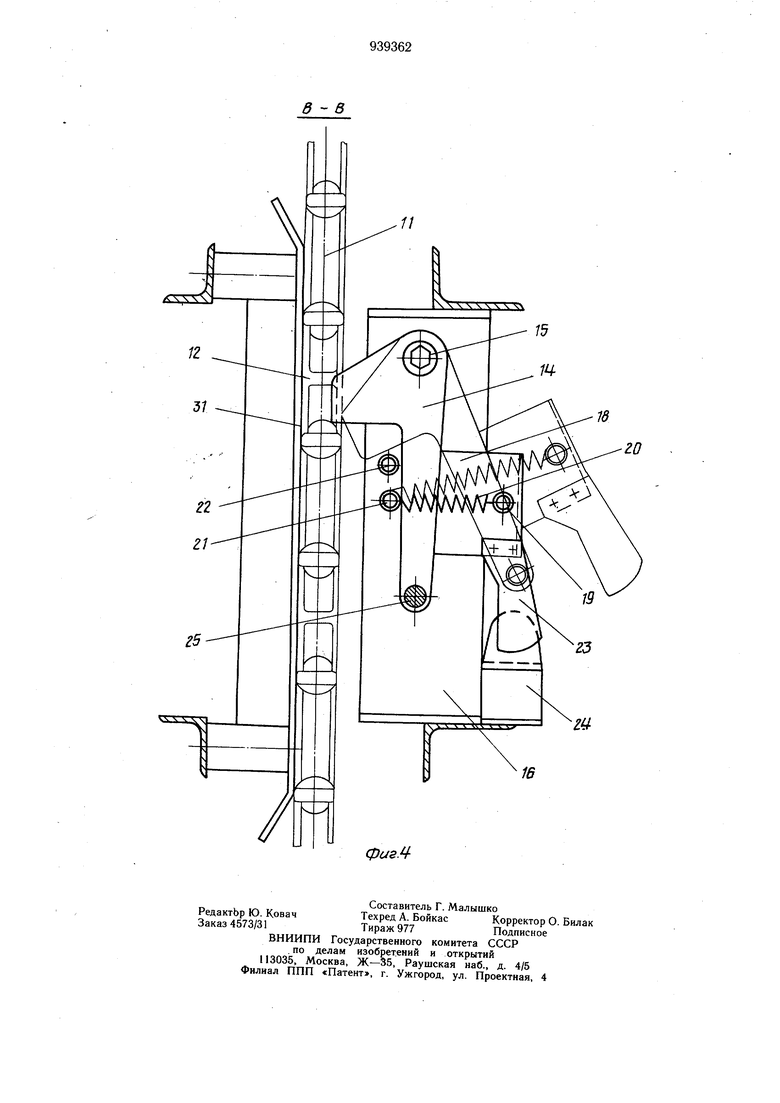

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Устройство для смазки цепи подвесного конвейера содержит корпус 1, на котором укреплены емкость 2 для жидкой смазки, насос 3 и электромагнит 4 привода насоса. Насос 3 связан трубопроводом 5 с емкостью 2. К корпусу 1 шарнирно посредством спаренной тяги 6 и одиночной тяги 7 прикреплена гребенка 8, на, которой имеются два зуба 9 и 10, отстоящие друг от друга на расстоянии, равном двум шагам тяговой цепи 12 конвейера 11. Зубья 9 и 10 имеют грибовидную форму, при этом зуб 9 выполнен за одно целое с гребенкой 8, а зуб 10 выполнен с возможностью смещения его в горизонтальной плоскости параллельно тяговой цепи конвейера 11.

В углах зубьев 9 и 10 располагаются сопла 13, сориентированные относительно щарниров тяговой цепи.

Гребенка 8 расположена выще уровня тяговой цепи 12 конвейера 11 и приводится в возвратно-поступательное движение с помощью механизма, который выполнен в виде неравноплечего рычага 14, вращающегося на оси 15, прикрепленной к неподвижному основанию 16 при помощи кронщтейна 17, присоединяемого к,корпусу 1 устройства. К большему плечу рычага 14 прикреплена скоба 18 со щтифтом 19, к которому крепится пружина 20, прижимающая рычаг 14 к упору 21, расположенному на основании 16. На последнем укреплен упор 22, ограничивающий крайнее положение меньшего плеча рычага 14. На скобе 18 укреплен экран 23, который входит в прорезь бесконтактного датчика 24, расположенного на основани1Г 16. Конец большего плеча рычага 14 соединен с гребенкой 8 с помощью пальца 25, входящего в овальное отверстие 26, выполненное в гребенке 8.

Устройство для смазки снабжено механизмом, отключающим его, т. е. прекращающим подачу смазки в щарниры цепи 12. Механизм содержит стержень 27 с пружиной 28, которая упирается в шайбу 29, неподвижно закрепленную на стержне 27. Последний удерживает рычаг 14 в крайнем заднем положении, при котором экран 23 выведен из прорези датчика 24.

На корпусе 1 устройства с помощью кронштейнов 30 крепится контршина 31.

Устройство работает следующим образом.

При утапливании вручную стержня 27 двуплечий рычаг 14 высвобождается и под действием пружины 20 возвращается в рабочее положение, при котором малое плечо рычага начинает контактировать с внутренними звеньями тяговой цепи 12 конвейера. При этом малое плечо рычага начинает колебаться при движении цепи с относительно небольщой амплитудой. Поскольку длина малого плеча ограничена и заставить его колебаться с больщой амплитудой нельзя, так как при большой скорости движения тяговой цепи конвейера оно не успевает глубоко войти во впадину и смазочное устройство не будет срабатывать, то для увеличения амплитуды колебания служит большое плечо двуплечего рычага 14, которое при помощи пальца 25, входящего в овальное отверстие 26, приводит гребенку 8 в возвратно-поступательное движение.

При крайнем переднем положении гребенки экран 23 входит в прорезь бесконтактного датчика 24, который включает электромагнит 4 привода насоса 3. Жидкая смазка из бачка 2 поступает в сопла 13 зубьев 9 и 10 гребенки. Небольшая порция жидкой смазки под давлением выбрасывается в направлении щарниров тяговой цепи 12 конвейера и смазывает их. При контактировании малого плеча двуплечего рычага 14 с внутренним звеном цепи гребенка 8 обходит назад и затем снова подается вперед - цикл смазки повторяется.

Для выключения устройства двуплечий рычаг 14 за скобу 18 отводится вручную в крайнее заднее положение. При этом стержень 27 высвобождается и под действием пружины 28 запирает рычаг в этом положении. Малое плечо перестает контактировать с внутренними звеньями цепи конвейера.

При износе тяговой цепи конвейера расстояние между шарнирами увеличивается. Для повышения точности смазки подвижный зуб 10 гребенки 8 переставляется на соответствующую величину относительно неподвижного зуба 9. Для этого болты, крепящие зуб 10, отпускаются, и зуб в овальных пазах смещается в сторону и вновь крепится.

Предлагаемое устройство позволяет повысить долговечность тяговой цепи конвейера в два раза.

Формула изобретения

а другое плечо рычага установлено с возможностью взаимодействия с цепью конвейера.

выполнен в виде скобы с подпружиненным стержнем, при этом скоба жестко прикреплена к одному из плеч рычага.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР № 421589, кл. В 65 G 45/02, 1970.

Вид А

К

б - В

фиг.З

Авторы

Даты

1982-06-30—Публикация

1980-12-22—Подача