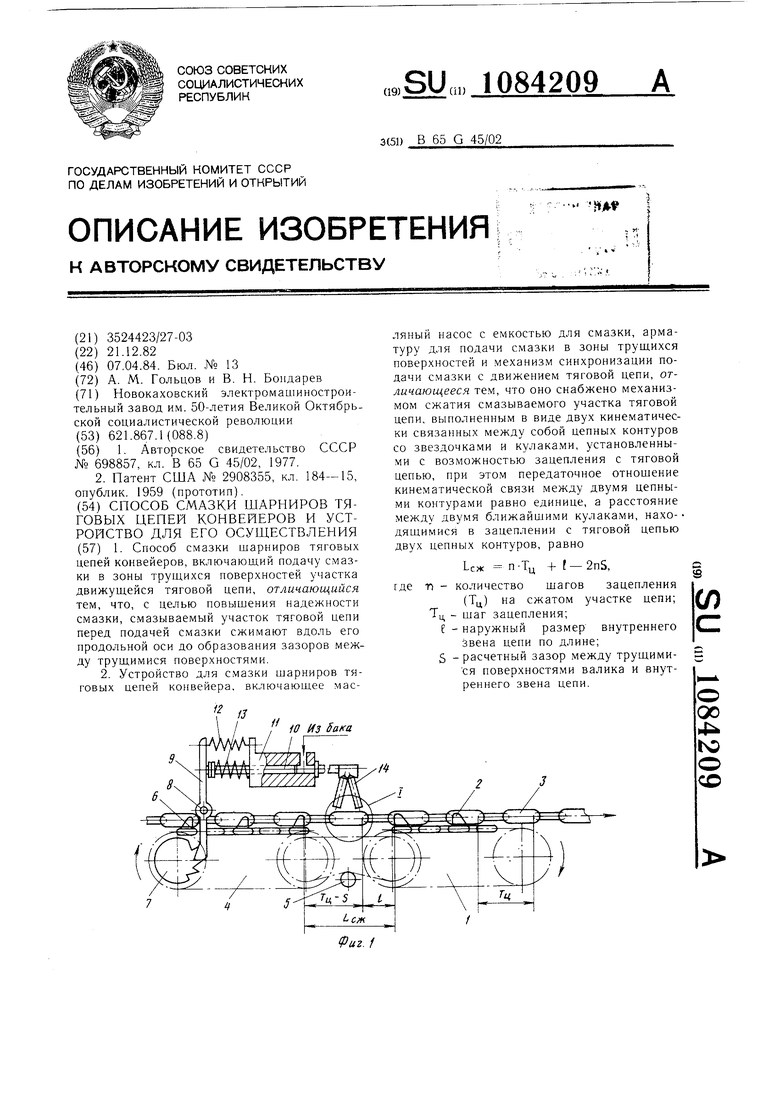

ILioopiTi-Hite отиосигся к iii)OMbiiii,ieniioviy г|)а()гу, н ч;)С Г1Шсти к способам и ycTpoiiciiiciM c uKiKn (иарнирои тиговых КОШи-ЙСрОИ. Инвесте способ сми:ши шарниров тяговых испои К()пвейо))в путем подачи смазки к :,опы трущихся И)В.срхпостей участка двиАупцйся тяговой пени: и ччтройство д.пя осу|1аСТ1. е1:пя способа шарииров тя овьг nciicii KOfiBCKs.fX)B. вк.пючаклцее мас.1ЯН1)1Й пасос, а)мату)у д,1Я подачи смазки и механизм синхроипзаппп подачи смазки с движением тя1Ч)вой пеии 1. Недостатком указанных способа и устройства я 5ляется недостаточное количество смазки, нопадаклцее на труишеся 11овег хн()ети шарниров тяговой nen)i. Этот нед.остаток обус.1ов;1еи тем, чт(5 во (фемя смазки тяговая пень конвейера находится в натянутом состоянии 1- т;пдциеся и()5ерхностн пдотпо прижат1 1 д)уг к другу. В таком по.ложении затруднеп доступ смазки на трущиеся новерхпости н смазка, особенно копсистеитная,даже ec.in и нонадает точно на 1па|5нир, то lie всегда и)оникает на трущиеся поверхпостп, что в.1ечет за еобой неравномерний износ н нреждев1х менп1 1Й выход З11епьев цепи из строя. Особен1;о затруднен доступ смазки па трунинч-я поверхности.при малых скоростях ко1Н ейера ( 1,5 м/мнн) и когда uein. не 1згибает1я. 1 этих случаях с.мазка стекает с nia()HiipoB бь/стрее, чем проникает иа TpyHuiecH поверхности. А при небо.1ьшой выработке тру1иихся кнн.рхиостей, достуг сма 1КН еи1е 6o,iee за- пдиен. l.iBecTen также снособ смазки игарпи|1О.м тяго|и,|х цепей конвейеров, к;1К)чаклций подачу сма.,кп в .iOHbi т)ун1ихея пове)хносTci учасгка .типжунийся тяговой цеии, и уст ия1ств() д.1я осуществления енособа смазки HiapiiHpo;-; тягoвlJlx 11еней конвейера, включающее маслины пасос с е.мкостью для (.мазки, арматуру для (одачи смазки в зоны :р |цихся иоверх1:оетей и мехаиизм синx)(jHH.3an.-in 1Н),тачн смазки с Д1 И 1;епие.м тя оlioii пени 2| . Ииичтпые снособ и устройство аналогич.чь о.чисанп,1. способу и устройству и 1104 гому имеют тот же не.тоетаток, зак.иочаюии ;:ся в неда)егаточиой смазке нарннров ШЧН. JU.ib .из;)б|)ете1:ия новьппепие надежное; п смазки. /1Л5- .тостижепия цели сог.таспо способу смазки 1иа()пиров )1Х епей конвейеров, вк.11оча1()ниму подачу смазки в зоны труН1ихся поверхпоетей учаетка движлддейея тяговой цени, емазываемый участок тяговой П(Ч1.и (Д подачей емазки сжимают вдоль eio 1ф()до;;1 пг)й оси до образования зазоров между трушимиея иове(.1хностя.ми. Устройство для осуи1еетвления нредлагаемогч.1 еиособа, включающее .масляный насос с емкоетыо для емазки, арматуру для подачи емазки- в зоны труи1ихея ловерхноетеи и механизм синхронизации подачи смазки с движением тяговой цепи, снабжено механизмом сжатия смазываемого участка тяговой цеии, аынолненным в виде двух кинематичееки связанных между собой цепных контуров со звездочка.ми и кулаками, установленными с возможностью зацепления с тяговой цепью, при этом нередаточное отио1неиие кинематической связи между ДЕПмя цепными контурами равно единице, а раестояние между двумя ближайшими кулаками, находящимися в зацеплении с тяговой цепью двух цепных контуров равно Ьсж -п Тц +f-2nS где п - количество шагов зацепления (Тц) на сжато.м участке цени; Тц- шаг зацепления; Р - наружный раз.мер внутреннего звена цепи по длине; 5 - расчетный зазор между трущимися поверхностями валика и внутреннего звена цени. На фиг. 1 изображено устройство для смазки шарниров тяговой разборной с фиксированными валиками цепи конвейера, вид сверху; на фиг. 2 - узел I на фиг. 1 (выносной эле.мент); на фиг. 3 - то же, вид сверху. Устройство содержит цепной контур J, находя1цийся в зацеплении своими кулаками 2 с тяговой цепью 3 конвейера и цепной контур 4,соединенный цепной передачей с ценны.м контуро.м 1, с передаточным отношением один к одному. Звездочки ценной передачи расположены на осях звездочек ценньгх контуров. Раестояние .между двумя цепными контурами регулируется нри помощи натяж.чого ролика 5. Регулировка этого раестоя1 ня нужна для настройки устройства на образование необходи.мого зазора между трун1имися новерхностями шарниров тяговой цени 3 конвейера, т. е. на обеспечение сжатия участка тяговой цени 3. Кулаки 6 ценно1о контура 4 выполнены в зеркальном исполнении по отнощению к кулакам 2 цепного контура 1 и входят в зацепление с тяговой цепью 3 нуте.м контактирования с внутренним звеном цепи с обратной стороны -по отношению к кулакам 2. С целью освобождения участка тяговой цепи 3, заключенного между двумя ценными контурами, от тягового уеилия и дальнейщето сжатия этого участка до образования зазоров в шарнирах тяговой цепи 3, расстояние между двумя ближайц и.ми кулаками, находящимися в зацеплении с тяговой цепью 3, двух ценных коитуров меньше длины этого участка на величину суммы зазоров в шарнирах тяговой 3. На оеи звездочки цепного контура 4 насажено храповое колесо 7. На неподвижной оси 8 установлен двуплечий рычаг 9, который осуществляет связь между храповым колесом 7 и плунжеро.м 10 насоса 11. Двуплечий рычаг 9 зани.мает исходное положение с помощью /фужины 12.

Возврат плунжера 10 в первоначальное положение происходит с помощью пружины 13. Для подачи порции смазки на шарниры устройство содержит форсунки 14, установленные на минимальном возможном расстоянии от шарниров тяговой цепи и соединенные маслопроводом с плунжерным насосом 11.

Устройство работает следуюшим образом.

При перемещении тяговой цепи 3 конвейера движение передается на цепной контур 1 через кулаки 2. От цепного контура 1 передается вращательное движение через цепную передачу с передаточным отношением один к одному на цепной контур 4, который своими кулаками 6 тянет тяговую цепь 3 конвейера. Участок тяговой цепи 3, заключенный между двумя цепными контурами, но не участвующий в зацеплении с кулаками цепных контуров, не передает тяговое усилие тяговой цепи 3 конвейера, так как это усилие передается от кулаков 2 цепного контура 1 к кулакам 6 цепного контура 4 через цепную передачу, соединяющую цепные контуры между собой. На освобожденном от нагрузки участке тяговой цепи 3 конвейера происходит сжатие звеньев тяговой цепи конвейера относительно друг друга, в результате чего образуется зазор между трущимися поверхностями валиков и внутренних звеньев тяговой разборной цепи конвейера. Регулировка расстояния между двумя цепными контурами с целью образования нужного зазора, выполняется перемещением цепного контура 1 и натяжного ролика 5. Храповое колесо 7, расположенное на оси звездочки цепного контура 4, взаимодействует с нижним плечом рычага 9, смонтированного шарнирно на неподвижной оси 8. Верхнее плечо рычага 9 взаимодействует с пружиной 12 и растягивает ее, а пружина 13 отжимает плунжер 10 насоса. Нижнее плечо рычага 9 соскальзывает с зуба храпового колеса 7, а верхнее плечо под действием пружины 12 ударяет в подпружиненный плунжер 10 насоса. В результате этого создается давление, за счет которого смазка через форсунки 14 впрыскивается в зазоры, образованные между трущимися поверхностями валиков и внутренних звеньев тяговой цепи 3. При следующем воздействии зуба храпового колеса 7 рычаг 9 снова отжимает пружину 12, а пружина 13 отжимает плунжер 10, и цикл повторяется.

yrOvi поворота храпового колеса 7 на один зуб соответствует линейному перемещению тяговой цепи конвейера на шаг зацепления (Тц), таким образом обеспечивается впрыскивание смазки определенными порциями только в образованный зазор.

Использование предлагаемых способа и устройства позволяет повысить качество смазки трущихся поверхностей внутренних звеньев и валиков цепи, особенно при смазывании консистентными смазками, и тем самым повысить долговечность цепи и надежность работы конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки шарниров тяговой цепи конвейера | 1983 |

|

SU1087430A1 |

| Устройство для смазки тяговых цепей конвейеров | 1982 |

|

SU1133191A1 |

| Устройство для смазки звеньев тяговой цепи | 1976 |

|

SU589176A1 |

| Тяговая цепь конвейера | 1980 |

|

SU908706A1 |

| Гусеничный привод цепного конвейера | 1984 |

|

SU1177228A1 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ШАРНИРЫ КАЧЕНИЯ С ШАРЖИРОВАННЫМИ ПОВЕРХНОСТЯМИ | 2009 |

|

RU2472050C2 |

| ГУСЕНИЧНЫЙ ПРИВОД | 1964 |

|

SU166899A1 |

| Гусеничный привод | 1979 |

|

SU810573A1 |

| ТЯГОВАЯ РАЗБОРНАЯ ЦЕПЬ | 2000 |

|

RU2188972C2 |

| Устройство для смазки тяговой цепи конвейера | 1985 |

|

SU1360089A1 |

1. Способ смазки шарниров тяговых цепей конвейеров, включающий подачу смазки в зоны трущихся поверхностей участка движущейся тяговой цепи, отличающийся тем, что, с целью повыщения надежности смазки, смазываемый участок тяговой цепи перед подачей смазки сжи.мают вдоль его продольной оси до образования зазоров между трущимися поверхностями. 2. Устройство для смазки шарниров тяговых цепей конвейера, включающее мас/ /( ff3 5ака ляный насос с емкостью для смазки, арматуру для подачи смазки в зоны трущихся поверхностей и механизм синхронизации подачи смазки с движением тяговой цепи, отличающееся тем, что оно снабжено механизмом сжатия смазываемого участка тяговой цепи, выполненным в виде двух кинематически связа шых между собой цепных контуров со звездочками и кулака.ми, установленными с возможностью зацепления с тяговой цепью, при этом передаточное отношение кинематической связи между двумя цепными контурами равно единице, а расстояние между двумя ближайшими кулаками, нахо- дящимися в зацеплении с тяговой цепью двух цепных контуров, равно (- 2nS, 1сж п-Т,, S Г1 - количество шагов зацепления где (Л (Тц) на сжатом участке цепи; Тц - щаг зацепления; Е - наружный размер внутреннего звена цепи по длине; S - расчетный зазор между трущимися поверхностями валика и внутреннего звена цепи. 00 N ю о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для смазки тяговых цепей конвейера | 1977 |

|

SU698857A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 2908355, кл | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

Авторы

Даты

1984-04-07—Публикация

1982-12-21—Подача