Изобретение относится к промышленному транспорту и может быть использовано для смазки шарниров цепи подвесного конвейера.

Известно устройство для смазки элементов тягового органа конвейера, включающее плунжерный насос, сообщенный с источником смазки, и пневмораспределитель, сообщенный с источником сжатого воздуха, управляемые кулачками, смонтированными на валу, поворотно установленном в корпусе, подающие сопла, сообщенные через смеситель с плунжерным насосом и пневмо-распределителем, подпружиненную поворотную рамку, жестко прикрепленную верхней своей частью к валу с возможностью взаимодействия нижней своей частью с тяговым органом конвейера, дополнительный пневмораспределитель и реле времени, выполненное в виде последовательно соединенных дросселя, ресивера и золотника, причем дополнительный пневмораспределитель установлен между смесителем и пневмораспределителем (АС СССР №1305099).

Недостатком данного устройства является то, что оно не приспособлено для смазки шарниров цепей конвейера.

Наиболее близким к предлагаемому по технической сущности является устройство для смазки цепи конвейера, включающее гребенку с соплами, установленную с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, емкость для смазки, связанную трубопроводом с насосом, механизм перемещения гребенки, снабженный поворотным подпружиненным двуплечим рычагом и механизмом отключения устройства (АС СССР №939362).

Недостатком данного устройства является сложность конструкции и ненадежность, поскольку работа устройства осуществляется от взаимодействия рычага с внутренним звеном цепи, но во время работы конвейера происходит колебание цепи.

Технической задачей, на решение которой направлено изобретение, является упрощение конструкции и повышение надежности.

Технический результат достигается за счет того, что устройство снабжено дополнительным подпружиненным рычагом, электропневмораспределителем, пневмораспределителями, сообщенными с источником сжатого воздуха, соплами и баком для масла, снабженным ресивером, причем подпружиненные рычаги поджаты к демпферам из упругого материала и выполнены с возможностью взаимодействия верхней своей частью с пневмораспределителями, а нижней своей частью - с катками кареток подвесного конвейера.

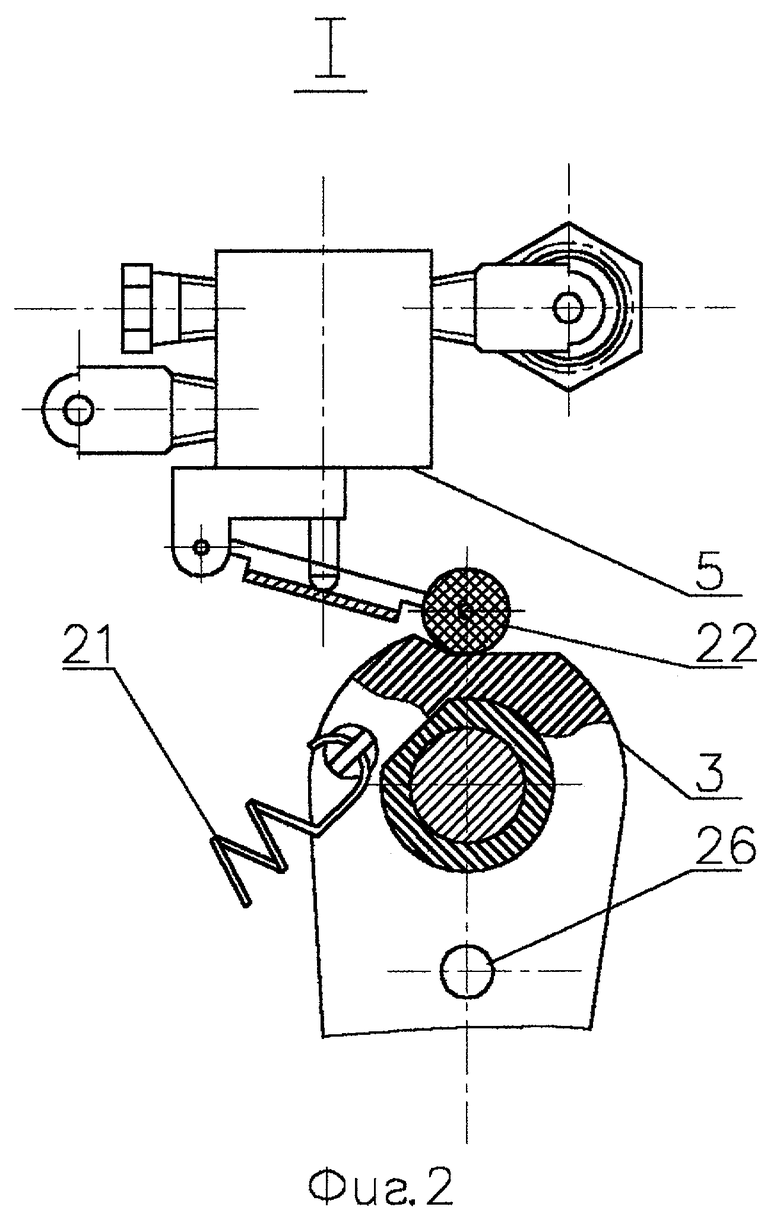

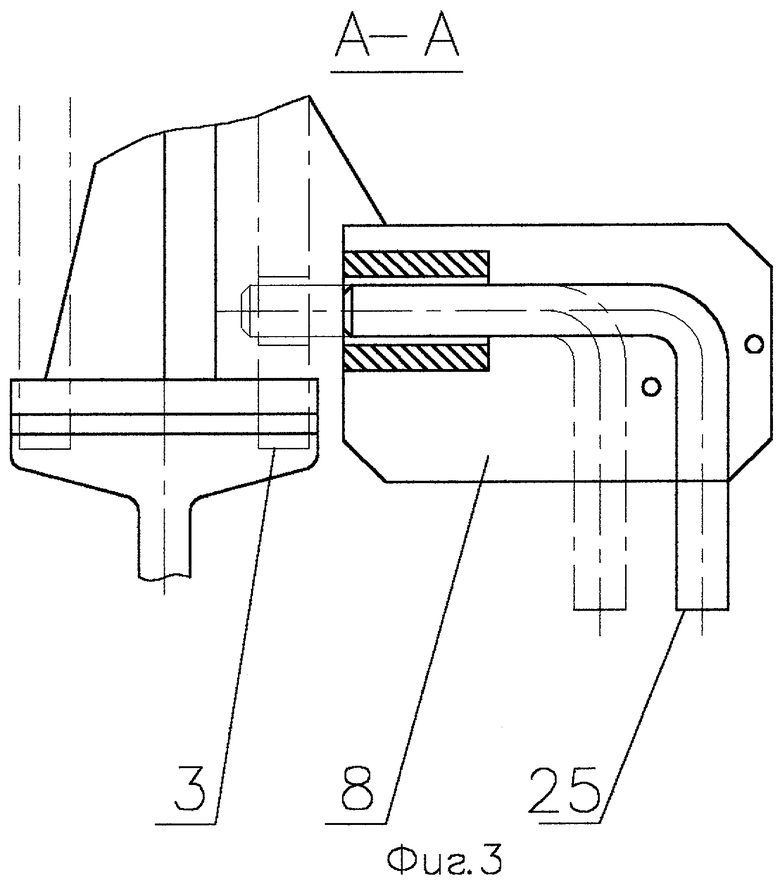

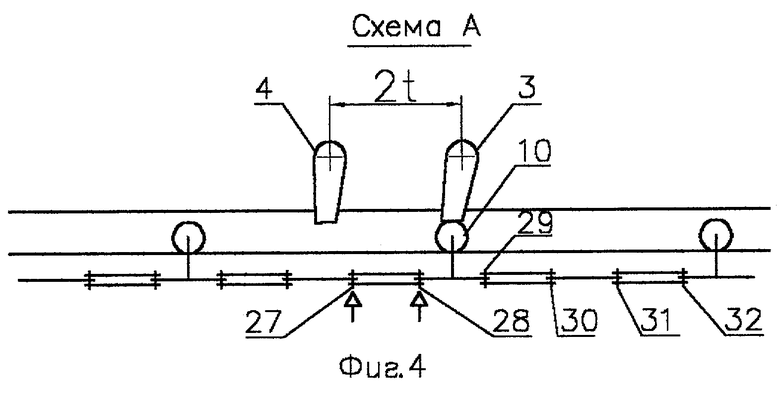

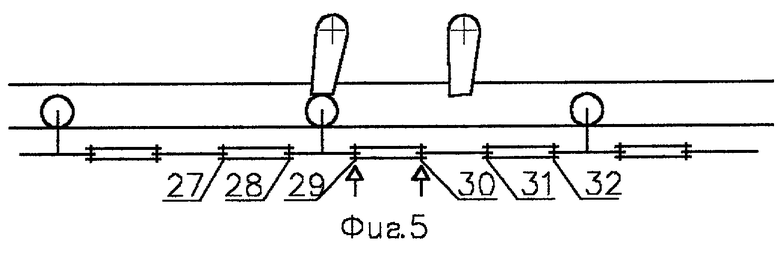

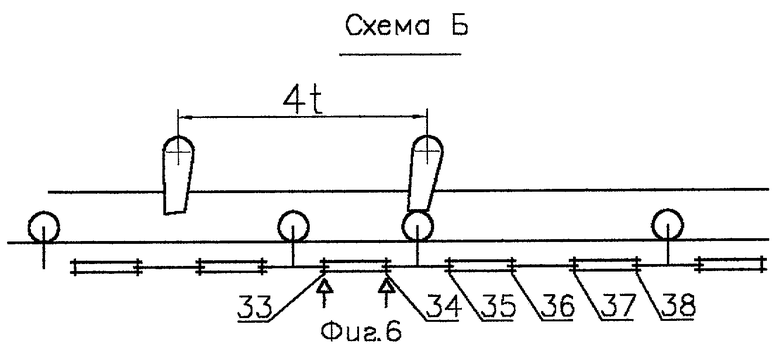

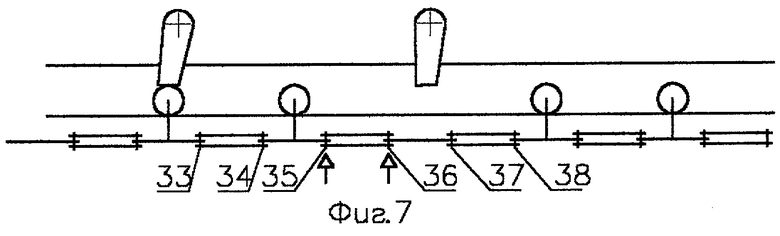

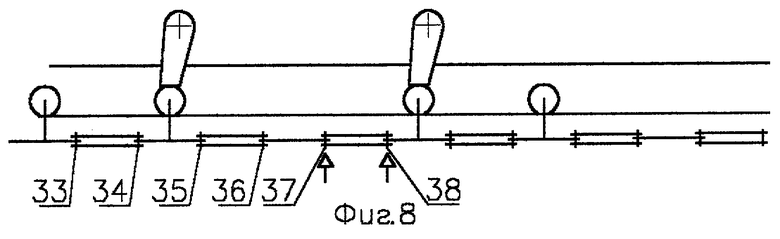

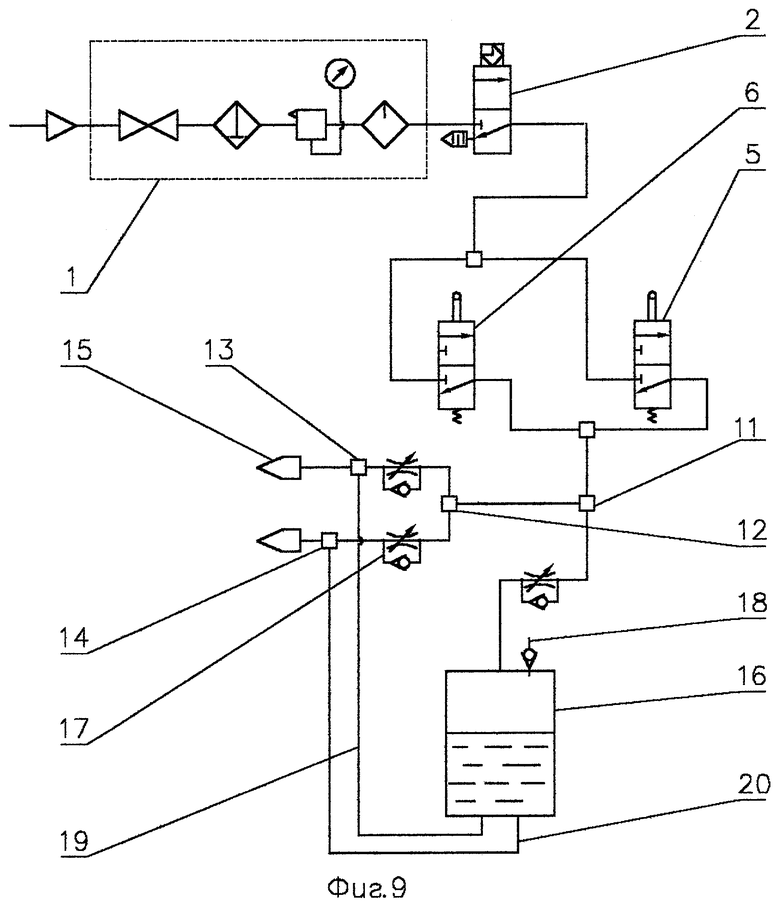

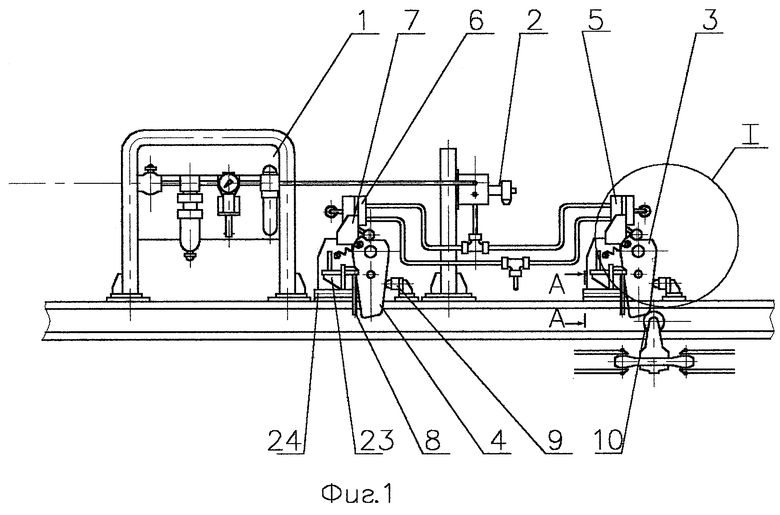

На фиг.1 показано устройство, общий вид; на фиг.2 - вид I на фиг.1; на фиг.3 - разрез А-А на фиг.1; на фиг.4, 5, 6, 7, 8 - схемы расстановки катков кареток на цепи подвесного конвейера, на фиг.9 - принципиальная пневмосхема.

Устройство для смазки шарниров цепи подвесного конвейера содержит источник сжатого воздуха 1, электропневмораспределитель 2, смонтированные на стойках 7 рычаги 3 и 4 и пневмораспределители 5 и 6, контактирующие с верхней частью рычагов 3 и 4. Рядом с рычагами 3 и 4 расположены фиксаторы 8, установленные на кронштейнах 23. Пневмораспределители 5 и 6 сообщены с соплами 15 и с баком для масла 16. Для регулировки давления внутри бака для масла 16 он снабжен ресивером 18. Из бака для масла 16 выходят трубопроводы 19 и 20, которые подключены к тройниковым смесителям 13 и 14 соответственно. Подача сжатого воздуха регулируется пневмодросселями 17. В исходном положении рычаги 3 и 4 прижаты пружинами 21 к демпферам 9, выполненным из упругого материала.

Устройство для смазки шарниров цепи подвесного конвейера может работать при различных схемах расстановки катков кареток на цепи конвейера и в зависимости от схемы может иметь различное число дополнительных рычагов и пневмораспределителей. Расстояние между рычагами определяется по формуле:

S=2kt,

где S - расстояние между рычагами,

t - шаг цепи,

k - любое целое число, определяемое конструктивно в зависимости от схемы расстановки катков кареток на цепи подвесного конвейера.

Рассмотрим работу устройства для некоторых схем расстановки катков кареток на цепи подвесного конвейера.

Рассмотрим работу устройства для схемы А.

В данном случае k=1, расстояние между рычагами S=2t.

Каток 10 каретки подвесного конвейера наезжает на рычаг 3, отклоняет его, растягивая пружину 21. Рычаг 3 верхней своей частью нажимает на рычаг 22 пневмораспределителя 5, который подает сжатый воздух из блока подготовки воздуха 1 и электропневмораспределителя 2 в тройниковый смеситель 11. В тройниковом смесителе 11 сжатый воздух разделяется на два потока: один через тройниковый смеситель 12 поступает к тройниковым смесителям 13 и 14, а другой - в бак для масла 16. Под воздействием давления сжатого воздуха в баке для масла 16 образуется масляно-воздушная смесь, которая по трубопроводам 19 и 20 подается к тройниковым смесителям 13 и 14. Давление внутри бака для масла регулируется ресивером 18. В случае, когда давление внутри бака для масла 16 превысит определенное значение, избыток сжатого воздуха через ресивер 18 выходит в атмосферу.

Из тройниковых смесителей 13 и 14 масляно-воздушная смесь впрыскивается в сопла 15, и происходит смазывание шарниров 27 и 28. Выделение масляно-воздушной смеси на шарниры цепи продолжается до тех пор, пока рычаг 3 не соскользнет с катка 10, и под действием пружины 21 вернется в исходное положение. Длительность импульса определяется положением рычага 3. которое регулируется прокладками 24, а количество выделяемой масляно-воздушной смеси регулируется при помощи пневмодросселей 17, которые настраиваются на определенный расход сжатого воздуха.

После того, как каток 10 вышел из контакта с рычагом 3, пневмораспре-делитель 5 перекрывает поток сжатого воздуха. Далее каток 10 по ходу движения конвейера входит во взаимодействие с рычагом 4, сжатый воздух поступает в бак для масла 16 и в сопла 15 через пневмораспределитель 6, и происходит смазывание следующей пары шарниров 29 и 30. Следующий за катком 10 каток контактирует с рычагом 3, и устройство смазывает шарниры 31 и 32 и т.д., пока вся цепь не будет полностью смазана.

После того, как вся цепь будет смазана, устройство отключается, для чего выключается электропневмораспределитель 2, который перекрывает поток сжатого воздуха. Чтобы рычаги 3 и 4 в дальнейшем не задевали колеса 10 кареток, их фиксируют при помощи фиксаторов 8, для чего рычаги 3 и 4 вручную отклоняют и вводят крюки 25 в отверстия 26.

Теперь рассмотрим работу устройства для схемы Б.

В данном случае k=2, расстояние между рычагами S=4t. При движении конвейера каток 10 нажимает на рычаг 3, поток сжатого воздуха проходит в бак для масла 21 и в сопла 15 через пневмораспределитель 5, и происходит смазка шарниров 33 и 34. Затем каток 10 выходит из контакта с рычагом 3 и нажимает на рычаг 4, включается пневмораспределитель 6, и происходит смазка шарниров 35 и 36. Далее, поскольку расстояние между катками 10 равно расстоянию между рычагами 3 и 4, катки 10 одновременно нажимают на рычаги 3 и 4, и поток сжатого воздуха проходит одновременно через два пневмораспределителя 5 и 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки элементов тягового органа конвейера | 1985 |

|

SU1305099A1 |

| Система смазки напольного конвейера | 1990 |

|

SU1797590A3 |

| Устройство навешивания на подвесной конвейер изделий | 1982 |

|

SU1066913A2 |

| Устройство для смазки тяговых цепей конвейера | 1980 |

|

SU910510A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМАЗКИ ШАРНИРОВ ТЯГОВОЙ ЦЕПИ ПОДВЕСНОГО КОНВЕЙЕРА | 2014 |

|

RU2573504C2 |

| Подвесной конвейер | 1979 |

|

SU812665A1 |

| Устройство для увлажнения дорожной поверхности | 1987 |

|

SU1414923A1 |

| Устройство для смазки тяговой цепи конвейера | 1982 |

|

SU1087431A2 |

| Устройство для смазки резьбы свечей бурильных труб переносимых механизмом расстановки | 1975 |

|

SU655809A1 |

Изобретение относится к промышленному транспорту и может быть использовано для смазки шарниров цепи подвесного конвейера. Устройство содержит бак для масла, сопла, подпружиненный рычаг, выполненный с возможностью взаимодействия с фиксатором, а также оно снабжено дополнительным подпружиненным рычагом, электропневмораспределителем, пневмораспределителями, сообщенными с источником сжатого воздуха, соплами и баком для масла, снабженным ресивером. Подпружиненные рычаги поджаты к демпферам из упругого материала и выполнены с возможностью взаимодействия нижней своей частью с катками кареток подвесного конвейера, а верхней своей частью – с пневмораспределителями. Повышается надежность и упрощается конструкция. 9 ил.

Устройство для смазки шарниров цепи подвесного конвейера, включающее бак для масла, сопла, подпружиненный рычаг, выполненный с возможностью взаимодействия с фиксатором, отличающееся тем, что оно снабжено дополнительным подпружиненным рычагом, электропневмораспределителем, пневмораспределителями, сообщенными с источником сжатого воздуха, соплами и баком для масла, снабженным ресивером, причем подпружиненные рычаги поджаты к демпферам из упругого материала и выполнены с возможностью взаимодействия нижней своей частью с катками кареток подвесного конвейера, а верхней своей частью - с пневмораспределителями.

| Устройство для смазки цепи конвейера | 1980 |

|

SU939362A1 |

| СЕГМЕНТ ХОДОВОГО ПУТИ КОНВЕЙЕРА И КОНВЕЙЕР ИЗ ЭКСТРУДИРОВАННОГО АЛЮМИНИЕВОГО ПРОФИЛЯ СО СМЕЩЕНИЕМ ПУТИ (ВАРИАНТЫ) | 1995 |

|

RU2152344C1 |

| Устройство для смазки тяговых цепей конвейера | 1977 |

|

SU698857A1 |

| С-ОЮЗНДЯ IПДШТНО"ИХН[;=г-'НАМ | 0 |

|

SU333109A1 |

| Устройство для смазки элементов тягового органа конвейера | 1985 |

|

SU1305099A1 |

Авторы

Даты

2004-07-10—Публикация

2002-09-16—Подача