Изобретение относится к получению эмульсионных каучуков, в частности сополимеров бутадиена, винилиденхлорида и акрилонитрила, и может быть использовано в производстве резинотехнических изделий, работающих в среде топлив и масел в условиях больших динамических нагрузок.

Известен способ сополимеризации бутадиена и винилиденхлорида с модифицирующими добавками третьего мономера, в частности нитрила акриловой кислоты. Сополимеризацию проводят в эмульсии с применением в качестве эмульгатора парафина калия при температуре 20oC, соотношение бутадиен: винилиденхлорид составляет 30:70, дополнительные мономеры вводят в количестве 5-10 мас. ч. за счет соответствующего уменьшения в шихте содержания винилиденхлорида [1]

Наиболее близким к предлагаемому по технической сущности является способ получения тройного сополимера бутадиена, акрилонитрила и винилиденхлорида водно-эмульсионной сополимеризацией соответствующих мономеров в присутствии известного инициатора персульфата калия и эмульгатора лаурилсульфата натрия при температуре 55oC [2]

Однако полученный известным способом сополимер обладает невысокими динамическими свойствами.

В производстве ряда резинотехнических изделий, работающих в условиях больших динамических нагрузок /клиновые ремни, транспортные ленты и т.п./, необходимо использовать полимеры, обладающие одновременно высокими прочностными и динамическими свойствами. Традиционно для этих позиций применяются хлоропреновые каучуки, являющиеся дефицитной продукцией, закупаемой по импорту. Единственным производителем хлоропренового каучука на территории бывшего СССР было Ереванское НПО "Наирит", на котором в настоящее время производство этого каучука прекращено. Функционального аналога хлоропренового каучука в ассортименте продукции, выпускаемой промышленностью СК, нет.

Задачей предлагаемого технического решения является получение из доступного сырья сополимеров, обладающих одновременно высокими прочностными и динамическими свойствами.

Одним из основных путей интенсификации производства каучуков является повышение конверсии мономеров в процессе сополимеризации. Однако повышение конверсии мономеров связано с ухудшением технологических свойств каучуков и снижением их физико-механических показателей.

Задачей предлагаемого изобретения является также возможность повышения конверсии мономеров в процессе сополимеризации при сохранении высоких прочностных и динамических свойств сополимера.

Сущность изобретения заключается в том, что в способе получения сополимера бутадиена, акрилонитрила и винилиденхлорида эмульсионной сополимеризацией соответствующих мономеров в присутствии эмульгатора, радикального инициатора, регулятора молекулярной массы с последующим выделением каучука из латекса сополимеризации мономеров проводят при дробной подаче акрилонитрила: 56-85 мас. в начале процесса, 10-33 мас. при конверсии мономеров 20-30 мас. и 5-11 мас. при конверсии мономеров 40-55 мас. Использование дробной подачи акрилонитрила в заявляемых количествах в начало процесса и при конверсии мономеров 20-30 мас. и 40-55 мас. позволяет получать сополимеры бутадиена, акрилонитрила и винилиденхлорида, обладающие высокими динамическими свойствами наряду с хорошими прочностными показателями.

Положительный результат достигается также тем, что сополимеризацию мономеров проводят при одновременной дробной подаче акрилонитрила и бутадиена, причем бутадиен подают следующим образом: 36-65 мас. в начале процесса, 18-32 мас. при конверсии мономеров 20-30 мас. и 14-32 мас. при конверсии мономеров 40-55 мас.

Использование с способе получения сополимеров бутадиена, акрилонитрила и винилиденхлорида одновременной дробной подачи акрилонитрила и бутадиена в заявляемых количествах позволяет значительно повысить конверсию мономеров в процессе сополимеризации при улучшении динамических свойств и сохранении прочностных показателей сополимера.

Сущность предлагаемого изобретения подтверждается примерами конкретного выполнения.

Пример 1 /по изобретению/. Сополимеры бутадиена, акрилонитрила и винилиденхлорида получают по рецепту, приведенному в табл. 1.

Сополимеризацию бутадиена, акрилонитрила /НАК/ и винилиденхлорида /ВХ/ проводят в автоклаве объемом 60 л с мешалкой при температуре 5±2oC или при температуре 30±2oC.

В автоклав загружают водную фазу, состоящую из эмульгатора /алкилсульфоната натрия или калиевого мыла канифоли, или его смеси с калиевым мылом синтетических жирных кислот /СЖК/, или калиевого мыла СЖК/, лейканола, сульфата натрия /или пирофосфота натрия/, ронгалита или триэтаноламина и умягченной воды, затем подают рассчитанные количества первой порции акрилонитрила /НАК/ и весь винилиденхлорид /ВХ/и регулятор-третичный додецилмеркаптан /ДТДМ/. В последнюю очередь подают рассчитанное количество бутадиена. При температуре 5oC подают гидроперекись изопропилциклогексилбензола /или при температуре 30oC персульфат калия/.

По ходу процесса дробно дозируют НАК следующим образом (табл. 2).

По ходу процесса отбирают латекс при различных конверсиях для проведения анализа на связанные НАК и ВХ по ТУ 38.40352-91.

При достижении конверсии мономеров 65-70 мас. процесс сополимеризации обрывают подачей в автоклав 1%-ного раствора стоппера диметилдитиокарбамата натрия /ДДК/.

Латекс отгоняют под вакуумом с водяным паром для удаления незаполимеризовавшихся мономеров.

Латекс после заправки антиоксидантом-агидолом-2 коагулируют при температуре 50-70oC раствором хлористого натрия в присутствии коагулянта БП-40 или АС-54.

Каучук промывают водой несколько раз при температуре 40-60oC для отмывки примесей /хлористого натрия, эмульгатора/, отжимают в экспеллере до содержания остаточной влаги 5-7 мас. и сушат при температуре 80-100oC.

Затем каучук анализируют на содержание связанного НАК и на содержание связанного ВХ по ТУ 38.40352-91.

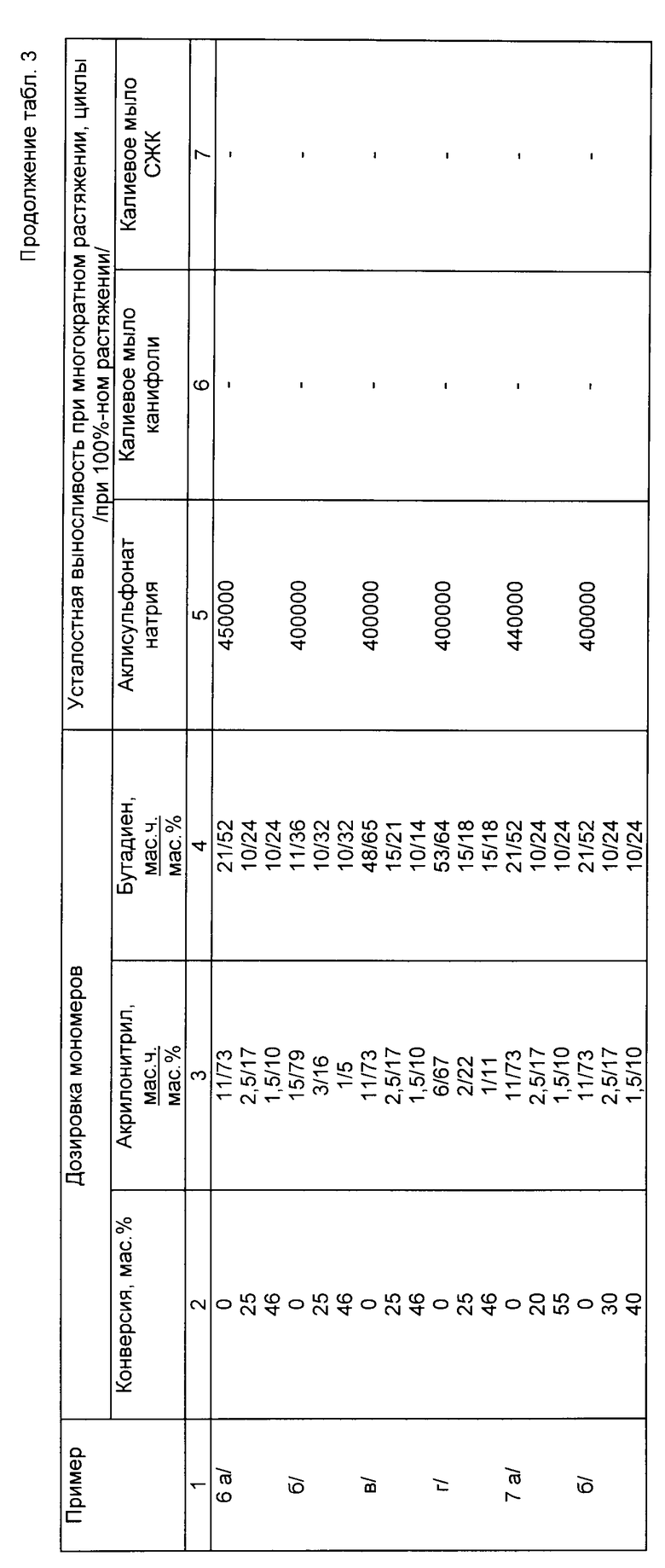

Динамические свойства вулканизата определяют по усталостной выносливости при многократном растяжении в соответствии с ГОСТ 261-79. Результаты приведены в табл. 3.

Физико-механические свойства вулканизатов каучука определяют по ГОСТ 270-75. Результаты приведены в табл. 4.

Пример 2 /известный способ 2/. Сополимеризацию бутадиена, акрилонитрила и винилиденхлорида проводят по известному способу в присутствии радикального инициатора, регулятора и эмульгатора лаурилсульфата натрия.

Температура реакции 50±2oC, глубина полимеризации 65-70%

Мономеры подают до начала полимеризации.

Условия проведения опыта и результаты приведены в табл. 3 и 4.

Пример 3 /известный способ 2/ Сополимеризацию бутадиена, НАК и винилденхлорида проводят, как в примере 2, но в качестве эмульгатора используют алкилсульфонат натрия. Температура реакции 5-7oC.

Условия проведения опыта и результаты приведены в табл. 3 и 4.

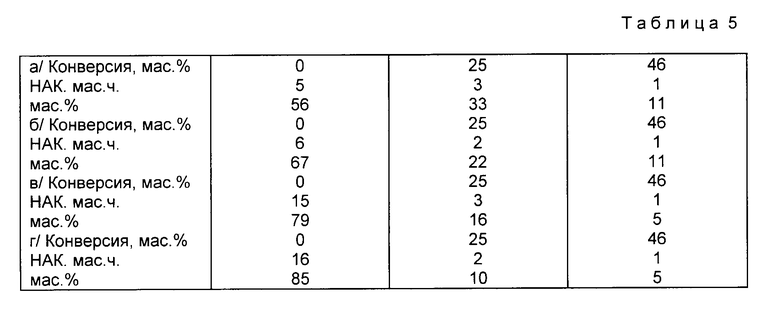

Пример 4. Сополимеризацию бутадиена, акрилонитрила и винилиденхлорида проводят, как описано в примере 1, но акрилонитрил дозируют следующим образом (см. табл. 5).

Пример 5. Сополимеризацию бутадиена, акрилонитрила и винилиденхлорида проводят, как описано в примере 1, но акрилонитрил дозируют следующим образом (табл. 6).

Пример 6. Сополимеризацию бутадиена, акрилонитрила и винилиденхлорида проводят, как в примере 1, но по ходу процесса дробно дозируют акрилонитрил и бутадиен следующим образом (табл. 7).

Глубина полимеризации 84-87 мас.

Пример 7. Сополимеризацию бутадиена, акрилонитрила и винилиденхлорида проводят, как в примере 6, но акрилонитрил и бутадиен дозируют следующим образом (табл. 8).

Глубина полимеризации 85% мас.

Результаты определения динамических и физико-механических свойств вулканизации приведены в табл. 3, 4.

Как видно из данных, приведенных в табл. 3, 4, использование дробной подачи акрилонитрила в заявляемых количествах при определенной конверсии мономеров позволяет значительно улучшить динамические свойства сополимера с одновременным улучшением прочностных характеристик / примеры 1, 4, 5 /.

Использование одновременной дробной подачи акрилонитрила и бутадиена в заявляемых количествах при определенной конверсии мономеров позволяет значительно повысить глубину полимеризации, улучшить динамические свойства сополимера при сохранении его прочностных свойств /примеры 6,7/.

Предлагаемый способ позволяет получать каучуки, обладающие ценным комплексом свойств, из доступных мономеров на действующих технологических линиях производства СК. Каучуки, полученные предлагаемым способом, могут применяться при изготовлении резинотехнических изделий, работающих в агрессивных средах, в условиях динамических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1995 |

|

RU2076114C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2083608C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 1995 |

|

RU2065451C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ АНИОНОАКТИВНЫХ ПАВ ИЗ СТОЧНЫХ ВОД | 1993 |

|

RU2054389C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Способ регулирования молекулярной массы полимера при синтезе каучуков методом эмульсионной полимеризации | 2020 |

|

RU2759203C1 |

Использование: изобретение относится к производству эмульсионных каучуков, в частности сополимеров бутадиена, акрилонитрила и винилинденхлорида. Сущность изобретения: процесс эмульсионной сополимеризации бутадиена, акрилонитрила и винилиденхлорида ведется при дробной подаче акрилонитрила: 56-58 мас. % начало процесса, 10-33 мас.% при конверсии мономеров 20-30 мас.% и 5-11 мас.% при конверсии мономеров 55-40 мас.%. Использование дробной подачи акрилонитрила в заявляемых условиях при подаче остальных сомономеров в начало процесса позволяет получать сополимеры бутадиена, акрилонитрила и винилиденхлорида, обладающие высокими динамическими свойствами наряду с хорошими прочностными показателями. Процесс сополимеризации мономеров проводят также при одновременной дробной подаче акрилонитрила и бутадиена, причем бутадиен подают следующим образом: 36-65 мас.% в начало процесса, 18-32 мас.% при конверсии мономеров 20-30 мас.% и 14-32 мас.% при конверсии мономеров 40-55 мас. %. Использование одновременной дробной подачи акрилонитрила и бутадиена в заявляемых количествах в начало процесса и при конверсии мономеров 20-30 мас. % и 40-55 мас.% позволяет значительно повысить конверсию мономеров в процессе сополимеризации при улучшении динамических свойств и сохранении прочностных показателей сополимера. Каучуки, полученные заявляемым способом, могут применяться в производстве РТИ, работающих в среде топлив и масел в условиях больших динамических нагрузок 1 з. п. ф-лы, 8 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кирпичников П.А., Корней И.В., Коротаева Н.А | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник "Проблемы синтеза, исследования свойств и переработки латексов" | |||

| - М.: ЦНИИТЭНефтехим, 1971, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2010 |

|

RU2482073C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1997-09-27—Публикация

1994-02-08—Подача