Изобретение относится к металлургии, в частности к конструкции устройств для охлаждения прокатных валков и проката.

Целью изобретения является повышение эксплуатационной надежности путем исключения засорения сопел.

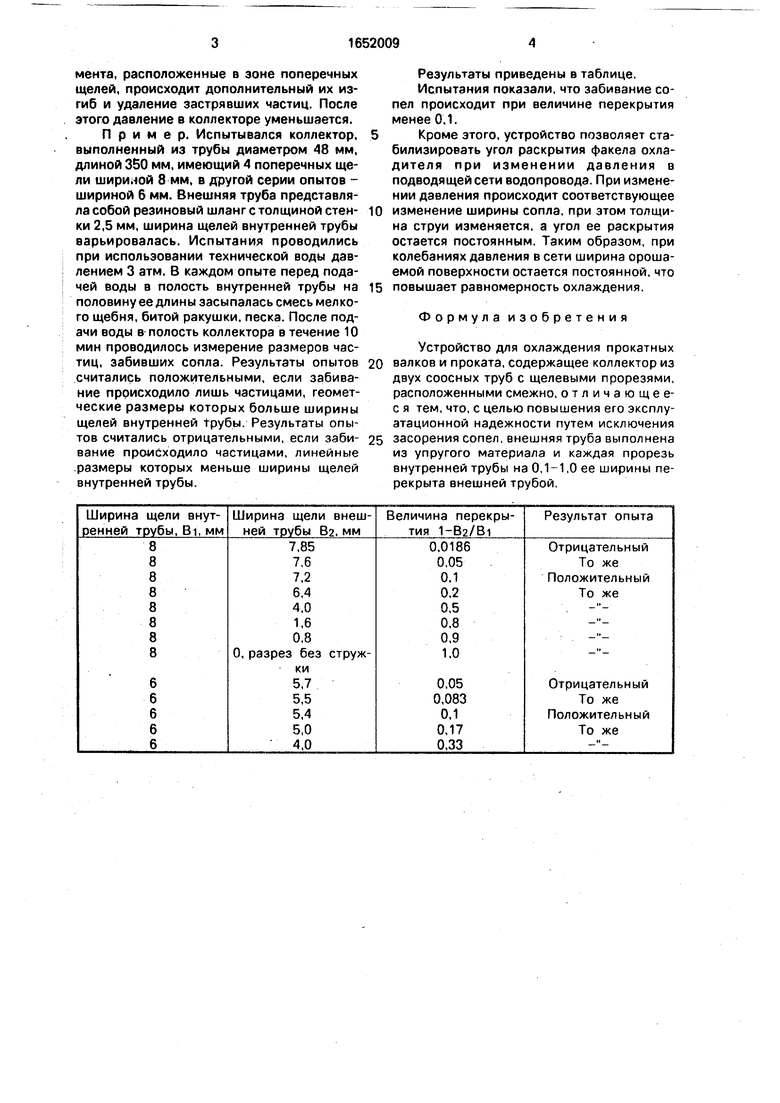

На фиг.1 показано взаимное расположение частей устройства в нерабочем состоянии; на фиг.2 - то же, при подаче во внутреннюю полость коллектора охладителя; на фиг.З - выполнение прорезей в трубчатом упругом элементе, вид сверху.

Устройство содержит цилиндрический коллектор 1, на поверхности которого выполнены щели 2, перекрытые упругим трубчатым элементом 3, жестко соединенным с поверхностью цилиндрического коллектора. Упругий трубчатый элемент выполнен с прорезью 4 таким образом, что он перекрывает щель в цилиндрическом коллекторе на 0,1-1,0 ее ширины. По углам поперечной прорези выполнены без образования стружки продольные прорези 5 .

Устройство работает следующим образом.

Охлаждающая жидкость подается в полость цилиндрического коллектора 1 и через щели, выполненные в цилиндрическом коллекторе и упругом трубчатом элементе, поступает на охлаждаемую поверхность в виде веерообразного плоского факела. Под действием давления охладителя стенки упругого цилиндрического элемента в зоне поперечных щелей цилиндрического коллектора изгибаются, образуя сопла (фиг.2). Щели в цилиндрическом коллекторе выполняют широкими, чтобы заведомо не происходило их забивания шламом. При частичном забивании сопел в коллекторе повышается давление (за счет того, что давление в коллекторе при уменьшении расхода охладителя будет стремиться к давлению в подводящей сети водопровода в крайнем случае, при полностью забитых соплах, давление в коллекторе равно давлению в подводящей сети), в результате возрастают силы, действующие на стенки упругого элесл

С

о сл ю о о ю

мента, расположенные в зоне поперечных щелей, происходит дополнительный их изгиб и удаление застрявших частиц. После этого давление в коллекторе уменьшается.

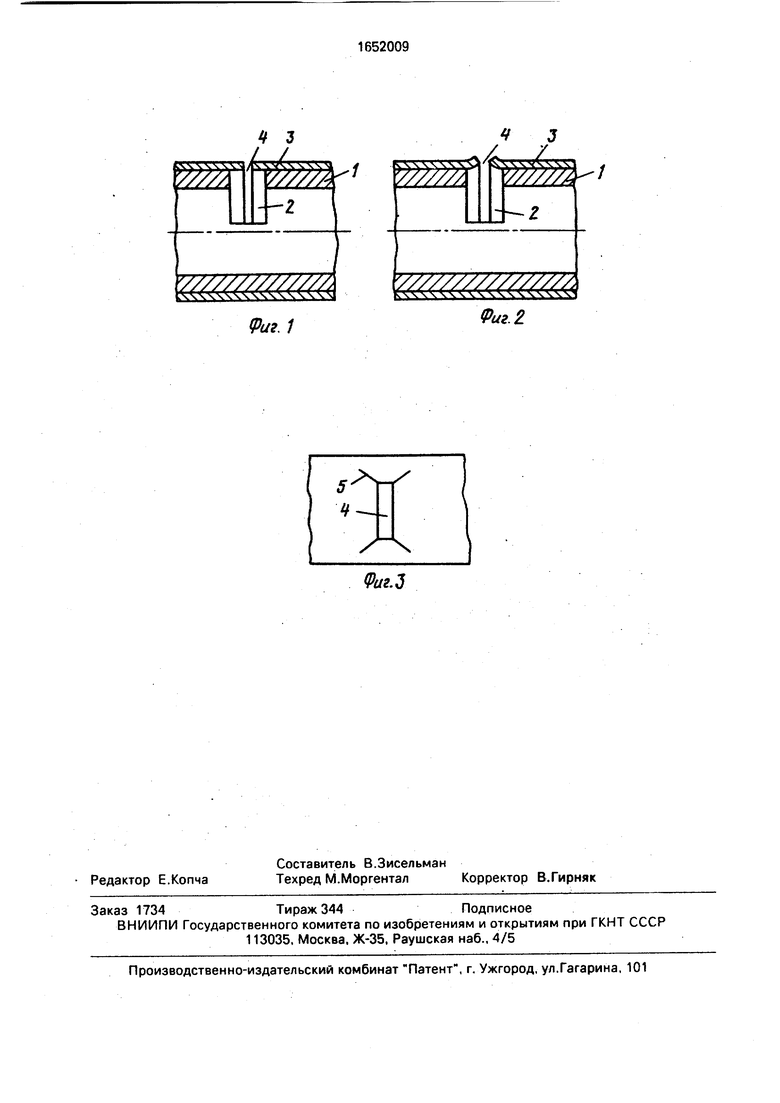

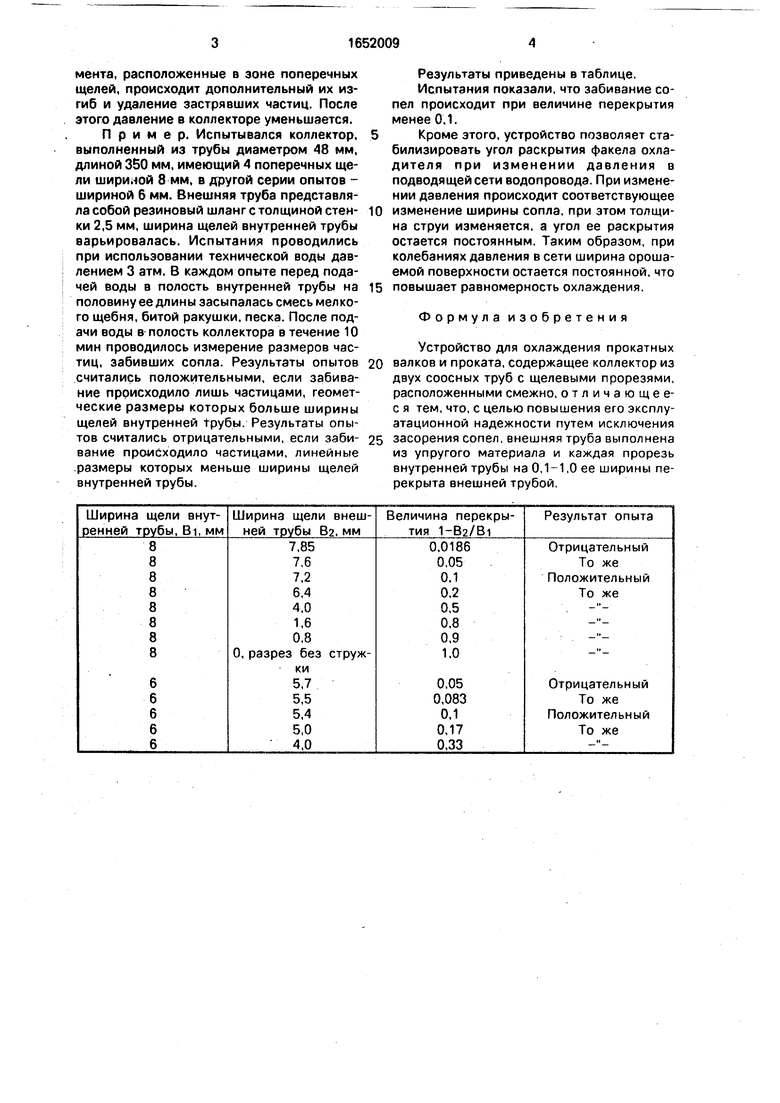

Пример. Испытывался коллектор. выполненный из трубы диаметром 48 мм, длиной 350 мм, имеющий 4 поперечных щели шириной 8 мм, в другой серии опытов - шириной 6 мм. Внешняя труба представляла собой резиновый шланг с толщиной стен- ки 2,5 мм, ширина щелей внутренней трубы варьировалась. Испытания проводились при использовании технической воды давлением 3 атм. В каждом опыте перед подачей воды в полость внутренней трубы на половину ее длины засыпалась смесь мелкого щебня, битой ракушки, песка. После подачи воды в полость коллектора в течение 10 мин проводилось измерение размеров частиц, забивших сопла. Результаты опытов считались положительными, если забивание происходило лишь частицами, геомет- ческие размеры которых больше ширины щелей внутренней Трубы. Результаты опытов считались отрицательными, если заби- вание происходило частицами, линейные размеры которых меньше ширины щелей внутренней трубы.

Результаты приведены в таблице.

Испытания показали, что забивание сопел происходит при величине перекрытия менее 0.1.

Кроме этого, устройство позволяет стабилизировать угол раскрытия факела охладителя при изменении давления в подводя щей сети водопровода. При изменении давления происходит соответствующее изменение ширины сопла, при этом толщина струи изменяется, а угол ее раскрытия остается постоянным. Таким образом, при колебаниях давления в сети ширина орошаемой поверхности остается постоянной, что повышает равномерность охлаждения.

Формула изобретения

Устройство для охлаждения прокатных валков и проката, содержащее коллектор из двух соосных труб с щелевыми прорезями, расположенными смежно, отличающее- с я тем, что, с целью повышения его эксплуатационной надежности путем исключения засорения сопел, внешняя труба выполнена из упругого материала и каждая прорезь внутренней трубы на 0,1-1,0 ее ширины перекрыта внешней трубой,

Ч 3

SSSSSSiSS

Y/////

mm

Ч J

У//////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения прокатных валков и проката | 1986 |

|

SU1405927A1 |

| Устройство для охлаждения поверхности прокатных валков | 1984 |

|

SU1256828A1 |

| Способ охлаждения прокатных валков и устройство для его осуществления | 1986 |

|

SU1397108A1 |

| Коллектор для охлаждения полосового проката | 1977 |

|

SU677785A1 |

| Щелевая газожидкостная форсунка | 1989 |

|

SU1726535A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| Проводка прокатной клети | 1980 |

|

SU858962A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| Устройство для газожидкостной обработки поверхности прокатных валков | 1981 |

|

SU948475A1 |

Изобретение относится к металлургии, а именно к устройствам для охлаждения прокатных валков и проката. Цель изобретения - повышение эксплуатационной надежности путем исключения засорения сопл Устройство содержит цилиндрический коллектор, на поверхности которого выполнены щели, перекрытые упругим трубчатым элементом, жестко, соединенным с поверхностью цилиндрического коллектора. В упругом трубчатом элементе выполнена прорезь таким образом, что его стенки по своей длине перекрывают щель в цилиндрическом коллекторе на 0.1-1,0 ее ширины. 3 ил. 1 табл.

Ж&Ш(Ш

Риг. 1

5 Ч

/7////У///7/7//7

ЧХХХХХХХХХХХХХХХХХХ

Фиг. 2.

Риг.З

| Устройство для охлаждения листового проката | 1986 |

|

SU1497235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-30—Публикация

1988-11-23—Подача