(54) РАСТВОР ДЛЯ ПАССИВАЦИИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты стали от коррозии в нефтепромысловых средах | 1990 |

|

SU1826996A3 |

| СПОСОБ ПАССИВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2195514C2 |

| СПОСОБ ЗАЩИТЫ ОТ ПОДЗЕМНОЙ КОРРОЗИИ В МЕСТАХ ЛОКАЛЬНОГО ПОВРЕЖДЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ, НЕ ИМЕЮЩИХ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ | 2000 |

|

RU2200773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ "ОЛАЗОЛ Т2П" ДЛЯ ЗАЩИТЫ СТАЛЬНОГО СКВАЖИННОГО ОБОРУДОВАНИЯ И СИСТЕМ НЕФТЕСБОРА | 1998 |

|

RU2143501C1 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160326C2 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ И ГАЗОКОНДЕНСАТА | 2013 |

|

RU2541523C2 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ ЗАЩИТЫ СТАЛЬНОГО СКВАЖИННОГО ОБОРУДОВАНИЯ И СИСТЕМ НЕФТЕСБОРА | 1999 |

|

RU2151217C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕБРИКЕТИРОВАННОГО ЖЕЛЕЗА (ГБЖ) | 2023 |

|

RU2818098C1 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160792C2 |

Изобретение относится к защите от коррозии оборудования из стали, в частности, к растворам для пассивации и ингибирования поверхности стали.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является раствор для пассивации поверхности стали, содержащий гидрооксид натрия. Формирование пленки обусловлено пассивацией поверхности стали ионами ОН, образующимися при диссоциации щелочи tl.

Однако пленка csmiecTByeT лищь в растворах, содержгицих ионы ОН, так как практически не обладает последействием (время последействия не превышает 8ч), а также легко разрушается в присутствии хлоридов, сульфатов и СО), максимально до- . пустимые концентрации С2и превышают 20-40 мг/л. Избыточные концентрации NaOH приводят к ще- лочному охрупчиванию.

Цель изобретения - повышение защитного действия получаемого покрытия и обеспечение защиты поверхности в присутствии иоиов депассиваторов.

Указанная цель достигается, тем, что в растворе для пассивации стали, содержащем гидрооксид металла, он в качестве гидроокиси металла содержит 0,6-0,8 г/л гидрооксида кальция.

В отличие от растворов гидрооксида натрия защитный эффект в раст10ворах Са (ОН)( достигается вследствие одновременного образования на стали защитных пленок и пассивации. Пассивация осуществляется находящимся в воде молекулярным кислородом и

15 группами ОН раствора.

Защитные пленки образуются из сложных комплексов, в состав которых входят соединения Fe(fi), Са, а также анионы СО, SO , ОН.

20

Источником соединений Fe(il) являются продукты коррозии, имеющиДеся на поверхности стали. Ионы COj и SO|J присутствуют в воде, на которой готовится раствор Са(ОН)г2. Для

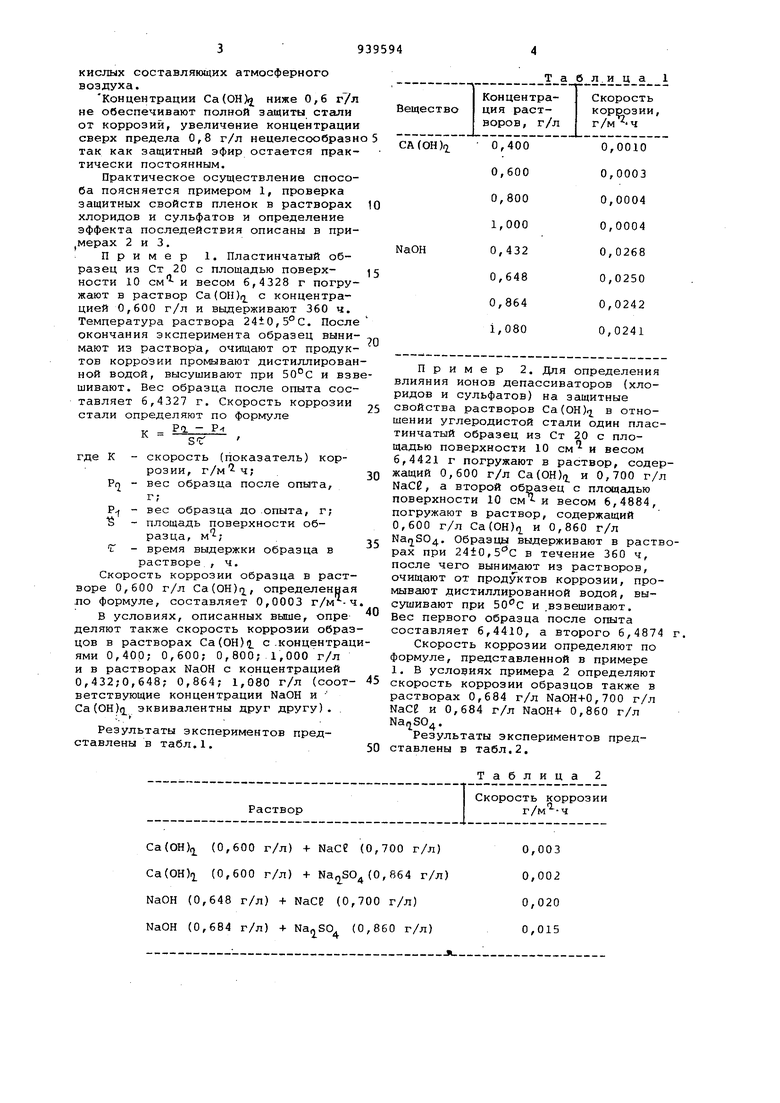

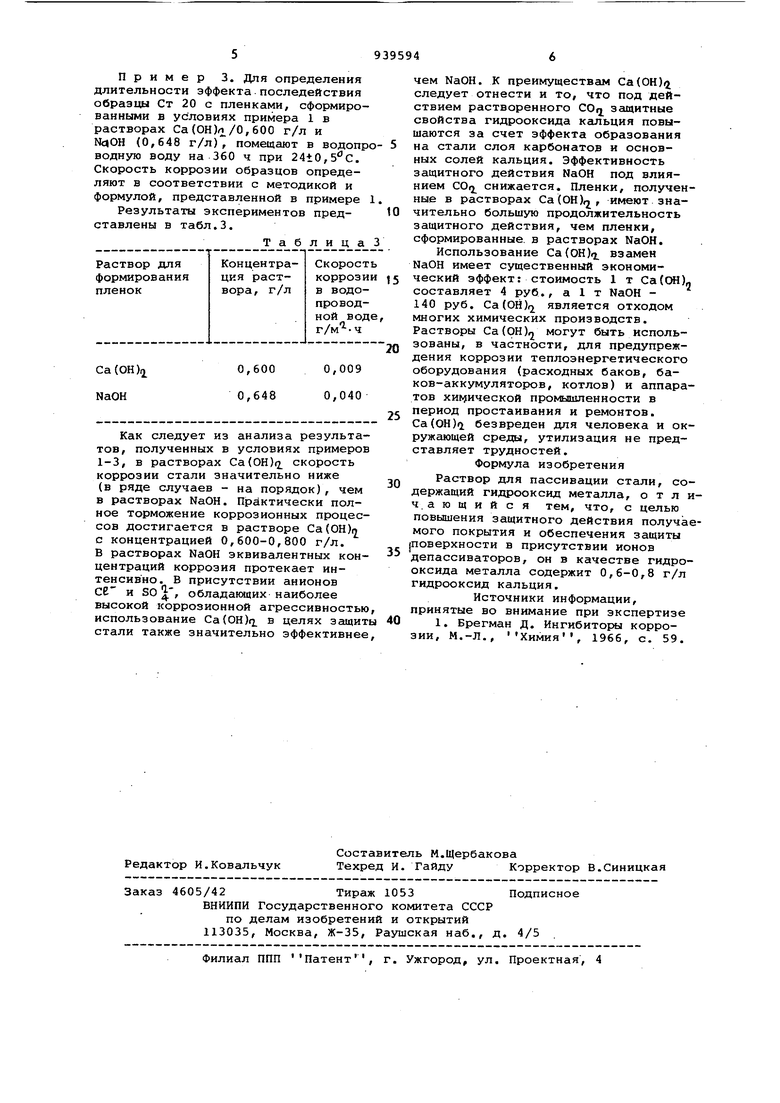

25 приготовления растворов может быть использована как природная вода, содержащая бикарбонаты и сульфаты, так и химически обессоленная. В последнем случае присутствие ани30онов обусловлено поглощением водой кислых составляющих атмосферного воздуха. Концентрации Са(ОН). ниже 0,6 г/л не обеспечивают полной защиты стгши от коррозии, увеличение концентрации сверх предела 0,8 г/л нецелесообразн так как защитный эфир остается практически постоянным. Практическое осуществление способа поясняется примером 1, проверка защитных свойств пленок в растворах хлоридов и сульфатов и определение эффекта последействия описаны в при мерах 2 и 3. Пример 1. Пластинчатый образец из Ст 20 с площадью поверхности 10 см и весом 6,4328 г погружают в раствор Ca(OH)f2 с концентрацией 0,600 г/л и выдерживают 360 ч. Температура раствора 24±0,5°С. После окончания эксперимента образец вынимают из раствора, очищают от продуктов коррозии промывают дистиллирован ной водой, высушивают при 50°С и взв шивают. Вес образца после опыта составляет 6,4327 г. Скорость коррозии стали определяют по формуле к - Р - P-t ST где К - скорость (показатель) коррозии, г/м ч; Pfj - вес образца после опыта, Р - вес образца до .опыта, г; S - площадь поверхности обЛ. разца, м Т - время выдержки образца в растворе , ч. Скорость коррозии образца в растворе 0,600 г/л Са(ОН)г2, определенная ло формуле, составляет 0,0003 г/м -ч В условиях, описанных выше, опре деляют также скорость коррозии образ цов в растворах Ca(OH)i2. с .концентрац ями 0,400; 0,600; 0,800; 1,000 г/л и в растворах NaOH с концентрацией 0,432;0,648; 0,864; 1,080 г/л (соответствующие концентрации NaOH и Са (ОН )(2 эквивалентны друг другу). Результаты экспериментов представлены в табл.1.

Раствор

Са(ОН) (0,600 г/л) + Nace (0,700 г/л) СаСОН), (0,600 г/л) + (0,864 г/л) NaOH (0,648 г/л) + NaCP (0,700 г/л) NaOH (0,684 г/л) + (0,860 г/л)

Скорость коррозии

0,003 0,002 0,020 0,015 л.и ц а Пример 2. Для определения влияния ионов депассиваторов (хлоридов и сульфатов) на защитные свойства растворов СаСоН), в отношении углеродистой стали один пластинчатый образец из Ст 20 с площадью поверхности 10 см и весом 6,4421 г погружают в раствор, содержащий 0,600 г/л Са(ОН)|2 и 0,700 г/л NaCK, а второй образец с плсяцадью поверхности 10 см и весом 6,4884, погружают в раствор, содержащий 0,600 г/л Са(ОН)«1 и 0,860 г/л Na(jSO4. Образцы выдерживают в растворах при 24iO, в течение 360 ч, после чего вынимают из растворов, очищают от продуктов коррозии, промываиот дистиллированной водой, высушивают при и .взвешивсцот. Вес первого образца после огита составляет 6,4410, а второго 6,4874 г. Скорость коррозии определяют по формуле, представленной в примере 1. В условиях примера 2 определяют скорость коррозии образцов также в растворах 0,684 г/л NaOH4-0,700 г/л NaCe и 0,684 г/л NaOH+ 0,860 г/л NaijiSO. Результаты экспериментов представлены в табл.2. Таблица 2 Пример 3. Для определения длительности эффекта последействия образцы Ст 20 с пленками, сформированными в условиях примера 1 в растворах Са (OH)(i/0, 600 г/л и NC«OH (0,648 г/л), помещают в водопр водную воду на 360 ч при ,. Скорость коррозии образцов определяют в соответствии с методикой и формулой, представленной в примере Результаты экспериментов представлены в табл.3. Таблица Как следует из анализа результа тов, полученных в условиях примеро 1-3, в растворах Са(ОН}ч скорость коррозии стали значительно ниже (в ряде случаев - на порядок), чем в растворах NaOH. Практически полное торможение коррозионных процес сов достигается в растворе Са(ОН)(2 с концентрацией 0,600-0,800 г/л. В растворах NaOH эквивалентных кон центраций коррозия протекает интенсивно. В присутствии анионов СЕ и SO Д;, обладающих наиболее высокой коррозионной агрессивность использование Ca(OH)(j в целях згици стали также значительно эффективне чем NaOH. К преимуществам Са(ОН) следует отнести и то, что под действием растворенного СО защитные свойства гидрооксида кгшьция повышаются за счет эффекта образования на стали слоя карбонатов и основных солей кальция. Эффективность защитного действия NaOH под влиянием COij снижается. Пленки, полученные в растворах Са(ОН)(2г имеют значительно большую продолжительность защитного действия, чем пленки, сформированные, в растворах NaOH. Использование Ca(OH)(j взамен NaOH имеет существенный экономический эффект: стоимость 1 т Са(ОТ)п составляет 4 руб., а 1 т NaOH 140 руб. Са(ОН)г является отходом многих химических производств. Растворы Са(рН),2 могут быть использованы, в частности, для предупреждения коррозии теплоэнергетического оборудования (расходных баков, баков-аккумуляторов, котлов) и аппаратов хи1 ической промышленности в период простаивания и ремонтов. Ca(OH)(i безвреден для человека и окружающей среды, утилизация не представляет трудностей. Формула изобретения Раствор для пассивации стали, содержащий гидрооксид металла, о т л ич.ающийся тем, что, с целью повышения защитного действия получаемого покрытия и обеспечения защиты роверхности в присутствии ионов депассиваторов, он в качестве гидрооксида металла содержит 0,6-0,8 г/л гидрооксид кальция. Источники информации, принятые во внимание при экспертизе 1. Брегман Д. Ингибитор коррозии, М.-Л., Химия, 1966, с. 59.

Авторы

Даты

1982-06-30—Публикация

1980-07-04—Подача