{5) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРКОВАНИЯ ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения латексов полимеров и сополимеров акрилонитрила | 1974 |

|

SU502908A1 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| Способ получения раствора для формования волокон на основе сополимера акрилонитрила | 1976 |

|

SU711190A1 |

| Способ получения композиции для формования синтетических волокон | 1978 |

|

SU1113439A1 |

| Композиция для аппретирования ковровых изделий | 2023 |

|

RU2824347C1 |

| Способ получения раствора для формования полиакрилонитрильного волокна | 1988 |

|

SU1742365A1 |

| Полимерная латексная система для использования в лакокрасочных материалах | 2016 |

|

RU2624292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА | 1989 |

|

SU1713251A3 |

| ПОЛИВИНИЛСПИРТОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2041976C1 |

| Способ получения волокнообразующих сополимеров акрилонитрила | 1976 |

|

SU749852A1 |

. Изобретение относится к производству химических волокон, в частности к получению растворов для формования полиакрилонитрильных волокон. Известен способ получения раствора для формования волокна из сополимера акрилонитрила с 1 -ного мономера типа метилакрилата или Na-металлисульфоната, предварительно полученного водной суспензионной полимеризацией и содержащего до 40% воды с последующим растворением его без сушки при 100-150 под давлением. После чего также при повышенном давлении и температуре его подвергают дальнейшей переработке l. Недостатком способа является то, что полимер при полимеризации выпадает в осадок, необходимо удаление непрореагировавших мономеров, растворение проводят в растворителях в жестких условиях, не исключающих омыления нитрильных групп, что приводит К появлению окраски полимеров. Кроме того, при высоких степенях превращения исходного мономера, полимер отличается большой степенью неоднородности, как по молекулярному весу, так и по составу. Наиболее близким к предлагаемому является способ получения раствора для формирования волокна полимеризал цией акрилонитрила или смеси его с метилакрилатом и такриловой кислотой в присутствии инициатора - натриевой ссети надсерной кислоты или продукта взаимодействия нитрата марганца с перманганатомкалия, и поливинилового спирта. Полимеризацию проводят в среде растворителя, в частностидиметилсульфоксида, хлористого цинка, всдных растворов неорганических солей роданистоводородной кислоты f 2 J. Недостатком способа является то, что содержание акрилонитрила в получаемом сополимере мало, так как соотношение акрилонитрила и поливинил вого спирта не превышает 0,8. В про тивном случае значительно увеличива ется вязкость, затрудняется процесс полимеризации. Цель изобретения - упрощение про цесса, повышение потребительских свойств волокон. Поставленная цель достигается тем, что в способе получения раство ра для формования волокна полимериЗацией акрилонитрила или смеси его с метилакрилатом и метакриловой кис лотой в присутствии инициатора - на риевой соли надсерной кислоты или продукта взаимодействия нитрата Си марганца с перманганатом калия, и поливинилового спирта проводят эмул сионную полимеризацию в водном раст воре поливинилового спирта со степенью полимеризации 50-5000, полуперемешивают при 20 ценный латекс 100 С с роданидом натрия или хлоридом цинка с добавлением воды до получения прозрачного 4-12 -ного раст вора. Количество мономеров, способных к сополиме зизадии с акрилонитрилом . составляет от 1 до 50 вес.ч., предпочтительно менее 25 вес.ч. от веса мономерной смеси. Поливиниловый спи применяют со степенью полимеризации от 50 до 5000. При использовании поливинилового спирта со степенью полимеризации как меньше 50, так и больше 50000i не обеспечивается необходимая устойчивость используемог латекса. Наряду со звеньями винилового спирта, использу.емый поливиниловый спирт содержит звенья аинилг ацетата а также звенья сульфатиров ного поливинилового спирта, однако количество этих звеньев не превышает kO% чтобы не препятствовать рас ворению поливинилового спирта в вод Растворение проводят при 50-100 0 при интенсивном перемешивании. Для получения раствора для формо вания волокна используют латекс, по лученный при гюлимеризации акрилонитрила или сополимеризации его с другим способным к сополимеризации с акрилонитрилом мономерами при соотношении мономерной смеси ы водной фазе 0,2 и содержании поливинилово , го спирта от 0,5-20,0 вес,ч. предпочтительно 2,0-10,0 вее.Ч; на вод74ную фазу, содержание сухого остатка в латексе от 8 до 85 вес.ч. При меньшем содержании полимера возможная концентрация получаемого раствора настолько мала, что формание волокна из него невозможно. Верхняя граница определяется максимально возможной концентрацией получаемого латекса. Пример 1. Процесс эмульсионной полимеризации проводят при в токе азота. Исходные вещества загружают в следующих количествах, вес.ч,: Акрилонитрил (АН)15 Вода .30 Поливиниловый спирт (ПВС)1,5 Содержание ацетатных групп 1,86, СП-1500 NaCNS0,15 Na.2 SiOg0,15 После 1 ч полимеризации получают латекс с содержанием сухого вещества 28,3 вес.ч. при конверсии АН 88,3%. В колбу, где проводят полимеризацию, загружают NaCNS и воду в следующих количествах,вес.ч.: NaCNS 77,9 43,1 После интенсивного перемешивания при 50 С в течение 8 ч получают стабильный прозрачный раствор с концентрацией полимера Э вес.%. Полученное волокно имеет следующие характеристики : N 300,- прочность (Р) 50 г/текс, 1 15%. Пример 2. Полимеризацию осуществляют, как в примере 1, по следующей рецептуре, вес.ч.: АН13,5 Метилакрилат1,05 Метакриловая кислота 0,5 ПВС (ацетатных групп 1,86%, СП 1500) 1,5 0,15 0,15 Получают латекс с концентрацией сухого остатка 28,2 вес.ч. при конверсии АН 87,kZ. Растворение осуществляют, как в примере 1, по следующей рецептуре, вес.ч.: NaCNS67,7 . ,5 Получают раствор с концентрацией полимера 10 вес.%. Полученное волокно имеет следующие характеристики: N 2500, Г/текс, 1 16%. 5 Пример 3- Процесс эмульсио ной полимеризации проводят при 50 С в токе азота. Исходные вещества загружают в сл ющих количествах, вес.ч. 29,1 0,9 (Содержание ац.гр СП 700 800) (N0 ) 5. 0,005 HNOa(кoнц) Изопропиловый спирт После 1 м полимеризации полумают латекс с концентрацией сухого вещес ва 2k,2k% при конверсии 7,3. Поли мер имеет состав: ПАН 96,3.ПВО 3,7 Растворение проводят при в течение 8 ч при интенсивном перем шивании. В колбу, ГА|е проводят пол меризацию, загружают NaCNS и воду в следующих количествах, вес,ч.: NaCNS70,О НаР35,96 Получают раствор с концентрацией 8 вес., из которого получают волок но следующих характеристик: N l90 Р , 1 гс/текс, Г Й,8. Пример k. Полимеризацию пр водят, как в примере 3, по следующе рецептуре, вес,ч.: АН15 ПВС1,5 (Содержание ацетатных групп . 700 - ЯОО) 2.0 29, I MnlNOj.0,005 HN03(KOHu) Изопропиловый спирт Получают латекс с концентрацией сухого вещества 21,28 вес,ч. при конверсии АН . Состав сополимера ПАН 93,5, ПВС 6,5%, Растворение проводят при 6 ч, как в примере 1 . Необходимые компоненты загружают в следующих количествах, вес,ч,: NaCNS76,96 , Получают раствор с концентрацией 6,6%, из которого получено волокно 07 следующих характе1 истик: N 7600, Р 25,6 г/текс, 1 18%. Пример,5, Полимеризацию проводят, как в примере 3 Исходные вещества загружают в следующих количествах, вес,ч,: (Содержание ацетатных групп СП 700 -800) Mn(NO,,)i- 0,065 0, 0,005 HN05(кoнц, ) 0,153 Изопропиловый спирт0,9 Получают латекс с концентрацией 26,52 вес,ч, при конверсии АН 80,7%. Растворение проводят при 8ос.в течение 5 ч, как в примере 1„ Необходимые компоненты загружают в следующих количествах, вес,ч.: NaCNS71,8 .37,66 Получают раствор с концентрацией 9%, из которого получают волокно следующих характеристик: N 2000, Р 32,Ц г/текс, 1 16%, Пример 6, Латекс получают, как в примере 5, Растворение прово дят, как в примере 1. по следующей рецептуре. вег,ч,: Латекс с концентрацией сухого вещества 26,52 вес,ч, Получают раствор с концентрацией полимера которого получено олокно следующих характеристик: N 1800, Р 40 г/текс, 1 17%. П Р и. м е Р 7. Латекс получают, как в примере 5. Растворение провоят, как в примере 1, по следующей ецептуре, вес,ч,: Латекс с концентрацией сухого вещества 26,52 вес,ч. 37,7 ZnCla.5 НаР8,3 Получают раствор с концентраций 10.;вес,%,- из которого сформовано олокно следующих характеристик: 2500, Р 36 г/текс, 1 20%, Пример 8, Латекс получают, ак в примере 5. Растворение проводят акже, как в примере 5, при 20 С течение 96 ч. Получают раствор, ак в примере 5. П р и м е р 9. Латекс получают, как в примере 5. растворение проводят также, как в примере 5 при 100 С в течение k ч. Получают прядильный раствор, как в примере Пример to. Латекс получают как в примере 1, используя.ПВС СП 50. Получают латекс концентрации 15 . Растворение проводят, как в примере 1, при следующем соотноше НИИ компонентов, вес.ч.: Латекс с концентрацией сухого вещества 15 вес.ч. З NaCNS1 8,4 ,6 Получают раствор концентрации 6% Полученное волокно обладает характеристиками: N 9000, Р 15 г/тек 1 20%. Пример 11. Латекс получают как в примере 1, используя ПВС СП 50000. Получают латекс концентрации 16 вес.ч. Растворение проводят, как в примере 1, при следующем соотноше нии компонентов, вес.ч.: Латекс с концентрацией сухого вещества 10 вес.ч. Получают раствор концентрации вес.%. Полученное волокно обладает

. Формула изобретения. Способ получения раствора для формования волокна полимеризацией акрилонитрила или смеси его с метилакрилатом и метакриловой кислотой в прит сутствии инициатора - натриевой соли надсерной кислот продукта взаимодействия нитрата марганца с перманганатом калия, и поливинилового

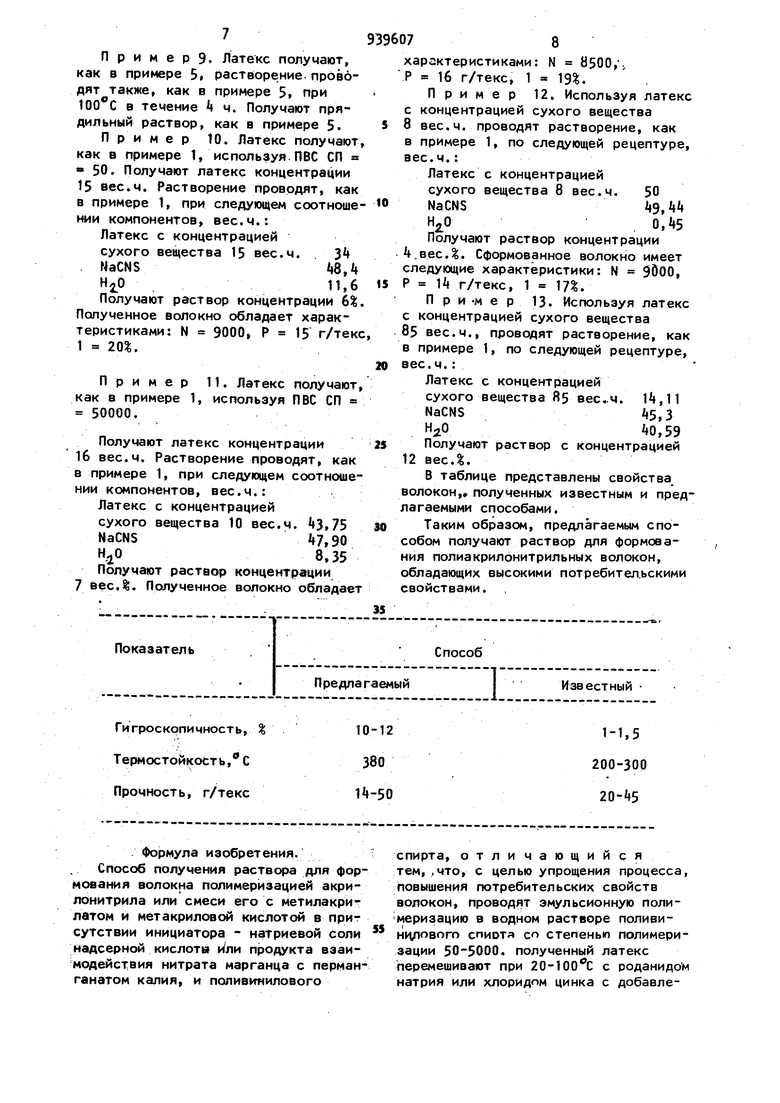

спирта, отличающийся тем, /что, с целью упрощения процесса, повышения потребительских свойств волокон, проводит эмульсионную полимеризацию в водном растворе поливиHunf Boro спиотя со степенью полимеризации 50-5000. полученный латекс перемешивают при 20-100 С с роданидом натрия или хлоридпм цинка с добавлехарактеристиками: N 8500,ч Р 16 г/текс, 1 19%. Пример 12. Используя латекс с концентрацией сухого вещества 8 вес.ч. проводят растворение, как в примере 1, по следующей рецептуре, вес.ч.: Латекс с концентрацией сухого вещества 8 вес.ч. Получают раствор концентрации 4.вес.%. Сформованное волокно имеет следующие характеристики: N $000, Р И г/текс, 1 17%. П р и -м е р 13. Используя латекс с концентрацией сухого вещества 85 вес.ч., проводят растворение, как в примере 1, по следующей рецептуре, вес.ч.: Латекс с концентрацией сухого вещества 85 вес,.ч. Получают раствор с концентрацией 12 вес.%. В таблице представлены свойства волокон, полученных известным и предлагаемыми способами. Таким образом, предлагаемым способом получают раствор для формования полиакрилонитрильных волокон, обладающих высокими потребител.ьскими свойствами. 9 нием воды до получения прозрачного Л-12%-ного раствора. Источники информации, принятые во внимание при экспертизе 93960710 i. Патент США Г 3669919, . 260-29.6, опублик. 1972. 2. Заявка Японии N ИЗ, п. кл. 2б(3)Е 1б1, опублйк. 1977 $ (гч ототип).

Авторы

Даты

1982-06-30—Публикация

1980-04-22—Подача