ческих (Продуктов путем нагревания реакционной смеси при 30--50° С или введения в нее сильной минеральной кислоты при 20-25 С в юаличеотве, необлодимам для создания ее концентрации в смеси в пределах 1-8 моль/л. Другое отличие сиособа состоит в том, что нагревание смеси ведут в течение 1-2 ч.

Технология способа заключается в следующем.

Водные растворы ниобий- или танталсодержащих реагентов (например, ниобатов или танталнтов щелочных металлов с концентрацией по металлу 0,03- 0,3 моль/л смешивают с избытком фосфорной киолоты или арсената натрия с концентрацией 1 -15 моль/л при 10-15° С и отношении Р (или As) : Me 5-50. Смешивангие ведут путем параллельного слиВ|ания исходных растворов или -путем вливания раствора ниобата (танталата) в раствор фосфатов или арсенатов для того, чгобы избежать образование первичных осадков. В результате получают растворы, устойчивые в течение длительного времени (до 10-15 суток). Выщеприведенное отнощение Р (As) : Me является оптимальным, так как лри отнощении.Р (или As) : : Me .менее 5 образуются н-е устойчивые во времени растворы или вы1П адающие осадки не полностью растворяются, а отнощение Р (или Аз) :Ме выще 50 нерационально из-за больщого объема растворов и лищнего расхора реагентов. Ограничение температуры реакционной смеси (10-15° С) также необходимо для приготовления устойчивых во времени растворов фосфатных (или арсен:атных) комплексов. Так, повышение температуры до 20° С уменьшает время устойчивого существования раствора соответствующих комплексов более чем в 10 раз.

Затем проводят выделение осадков фосфатов или арсенатов из полученного раствора фосфатных (или арсенатиых) комплексов либо нагреванием его до темиер.атуры 30-50° С, либо введением в реакционную омесь концентрированной минеральной кислоты ( .моль/л) до концентрации ее в реакционной смеси 1- 8 .моль/л. Такие условия являются оптимальными, так как Б этом случае осаждение происХ|Одит в виде 1геля по всаму объему реакционной массы, что обеспечивает высокий выход готового продукта и однородность его cocTaBia и свойств. В качестве минеральной кислоты, вводимой в реакционную амесь, используют такие кислоты, как НС1, Н.С1О4, HNOs, НВг, HI.

Полученный осадок отмывают от избытка реагентов и побочных продуктов реакции и гранулируют лккбыми известнымн методами: замораживанием, сушкой, формованием в горячей несмешивающейся органической жидкости и т. д. В результате

получают .механически прочные частицы пористого сорбционнопо материала кристаллического строения с высокой величиной удельной поверхности, состава, отвечающего отношению Р(или As) : Ме 1, химически устойчивого в растворах минеральных кислот, .что позволяет использовать его в динамических процессах.

Пример. Смешивают раствюры ниобата (или танталата) калия с концентрировакной фосфорной кислотой (или раствором арсената натрия), сохраняя постоянной температуру реакционной амеси не выще 10-15° С.

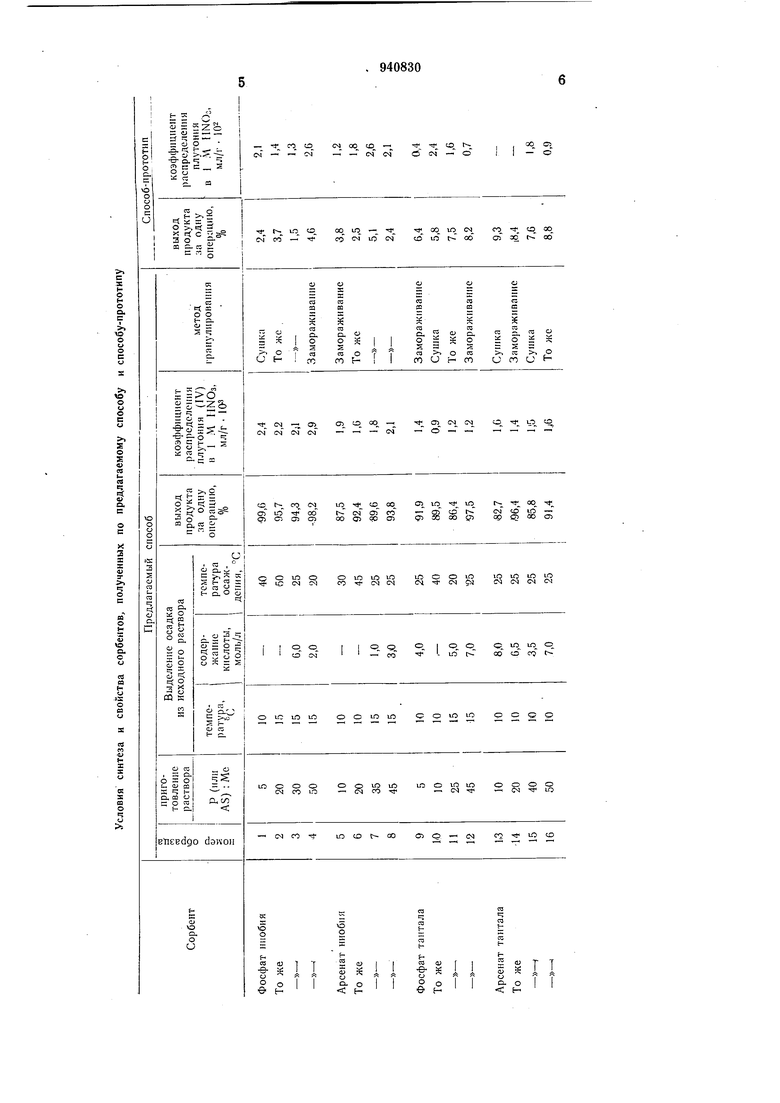

Р Осношение Р(или As) : Me, а также температура реакционной смеси приведены в таблице. В указ анных условиях получают устойчивый во времени раствор. Н.а.греванием этого раствора или введекием в него концентрированного раствора сильной .минеральной кислоты иолучаюг равномерный по составу и свойствам осадок, образующийся одновременно во все.м объеме реакционной о.меси (после нагреjj вания в течение 1-2 ч или по истечении 15-20 мин после введения кислоты). Осадки гранулируют методом сушки или замораживания. В результате получают гранулированный материал кристаллического строения, ствойства которого приведены в таблице.

Как видно из данных таблицы, сорбенты, полученные это предлагае|мому спосо-, бу, обладают на порядок большей обменной емкостью по поливалентным .металлам в кислых средах.

Кроме того, такой способ получения кристаллических сорбентов значительно

5 проще опоооба-прототиша. Прежде всего, исключается операция длительного нагревания аморфного продукта со смесью концентрированных фосфорной и серной (азотной) кислот. Следовательно, весь процесс можно проводить в аппаратуре из нержавеющей стали. По пре.длагае.мому способу весь исходный материал превращается в кристаллический за одну операцию, в то время как по способу-прототипу

5 выход кристаллического продукта за одну операцию очень (мал (менее 10%).

СпосЬ б согласно изобретению может

найти применение при синТ1езе неорлани0 ческих сорбентов для кюнцентрирования и

разделения радионуклидов и актиноидов

в -кислых средах.

g

о о.

с

ю

о и о

с

о

CJ

о

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неорганических ионитов | 1978 |

|

SU669692A1 |

| Способ получения неорганических ионитов | 1978 |

|

SU710611A1 |

| Способ получения неорганического сорбента | 1980 |

|

SU865383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА | 2008 |

|

RU2409687C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА И/ИЛИ АРСЕНАТА ТИТАНИЛА ОДНОВАЛЕНТНОГО МЕТАЛЛА | 1996 |

|

RU2093467C1 |

| Способ получения фосфата олова | 1981 |

|

SU986481A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СЕГНЕТОЭЛЕКТРИКА | 2007 |

|

RU2362741C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ ПРИ ЩЕЛОЧНОМ ГИДРОЛИЗЕ ЛЮИЗИТА, В ТЕХНИЧЕСКИЕ ПРОДУКТЫ | 2009 |

|

RU2396099C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 1969 |

|

SU251562A1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2235685C1 |

S

S

ш о

ч о

Формула изобретения

Источники информации, принятые во вним,ание при экспертизе:

Авторы

Даты

1982-07-07—Публикация

1980-01-30—Подача