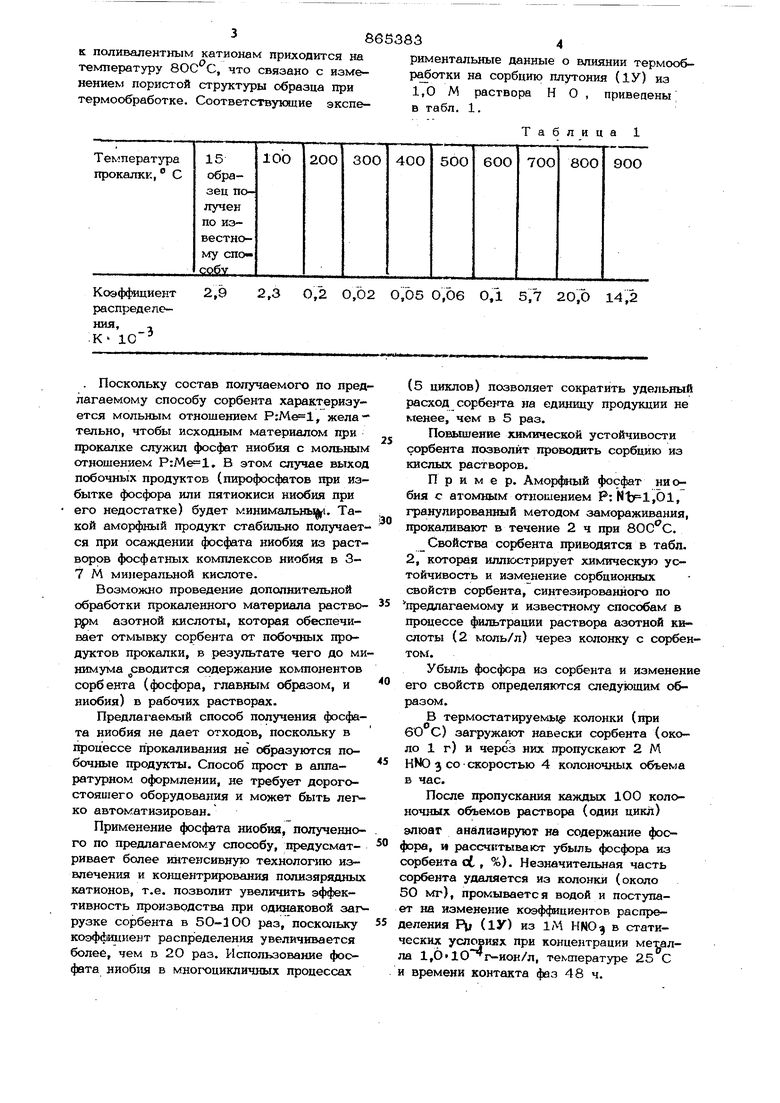

(54.) СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО Изобретение относится к синтезу неорганических сорбентов и предназначено , главным образом, для получения кислото. стойкого сорбента на основе фосфата ниобия. Известен способ получения мелкокристаллического фосфата ниобия обработкой аморфного фосфата ниобия смесью, концент рированных фосфорной и серной кислот при 50-8О С 1. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения фосфата ниобия взаимодействием водных растворов ниобата калия и фосфата натрия 1ФОМЫВКОЙ образующегося гелеобразного осадка, гранулированием его, например, методом сушки (при 5О-10СгС) t. Однако невысокая химическая устойчивость сорбента в растворах минеральных кислот, например азотной (убыль фосфора от 1,4 до 2,2%), приводит к уменьшению сорбпионной емкости в процессе эксплуатации сорбента, услйжняет дальнейшую СОРБЕНТА химическую переработку фильтрата и делает невозможным использование сорбента в многоцикличных производных процессах. Кроме того, сорбционные показатели в отношении полизарядных катионов (К (0,21 + 0,51)10) недостаточно высоки. Цель изобретения - повыигение химической устойчивости и сорбционной способности к попизарядным ионам. Поставленная цель достигается тем, что согласно способу получения сорбента путем взаимодействия ниобий и фосфатсодержаших реагентов, промывкой осадка, гранулирова1шем, сорбент после гранулирования подвергают термообработке при температуре 7ОО-900°С. При прокалке повышается степень кристалличности фасфата ниобия. Это приводит не только к увеличению химической устойчивости сорбента, но.- и, как оказалось, к улучшению его сорбционных свойств. При прокалке фосфата ниобия максимум сорбционной способности по отношению 3S6S3 к поливалентным катионам приходится на температуру 8ОСс, что связано с иэменениек) пористой структуры образца при термообработке. Соответствукшие экспе83риментальные данные о влиянии термообработки на сорбцию плутония {1У) из 1,0 М раствора Н О , привеаены; в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных неорганических сорбентов | 1975 |

|

SU570389A1 |

| Способ получения неорганических ионитов | 1978 |

|

SU710611A1 |

| Способ получения гранулированного сорбента на основе гидроксида титана | 1983 |

|

SU1150024A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ФОСФАТА ТИТАНА | 2009 |

|

RU2401160C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНООБМЕННИКА НА ОСНОВЕ ГИДРОКСИДА ТИТАНА | 1991 |

|

SU1807606A1 |

| Способ получения гранулированных неорганических сорбентов | 1977 |

|

SU686989A1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ АЗОТНО-ФОСФОРНОКИСЛОГО РАСТВОРА ПРИ АЗОТНОКИСЛОТНОЙ ПЕРЕРАБОТКЕ АПАТИТОВОГО КОНЦЕНТРАТА | 2023 |

|

RU2818214C1 |

| Способ получения фосфата олова | 1981 |

|

SU986481A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛАНТАНОИДОВ ИЗ АПАТИТОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2430885C1 |

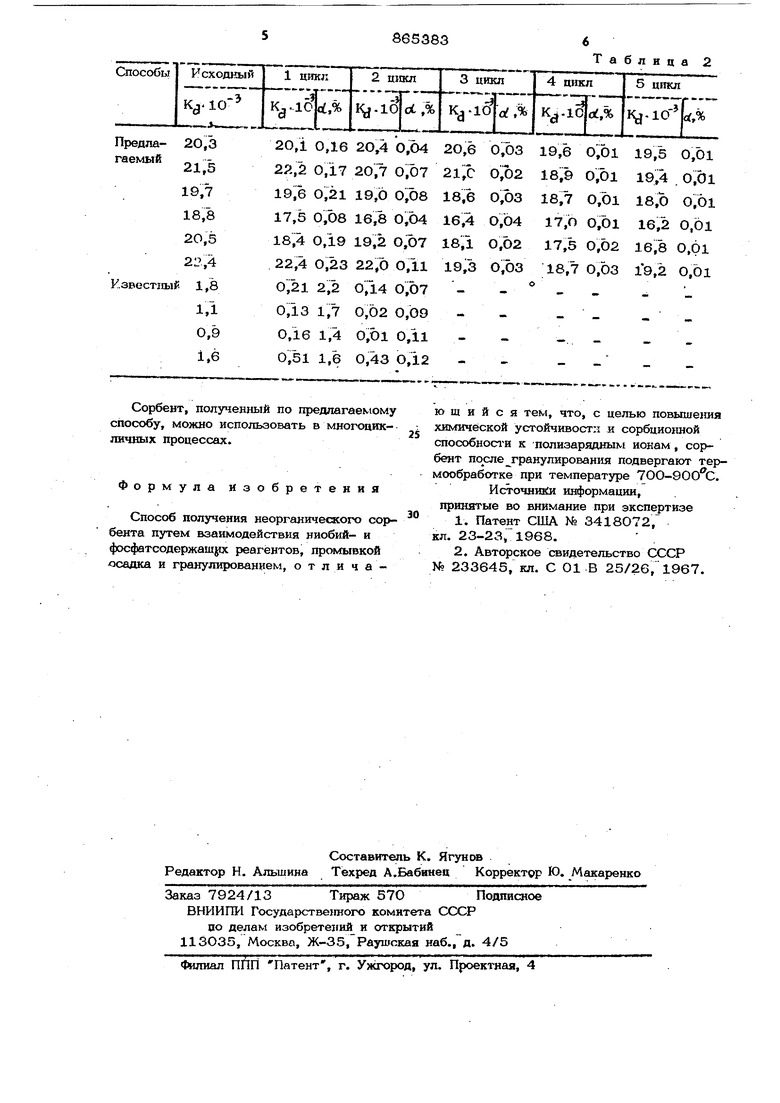

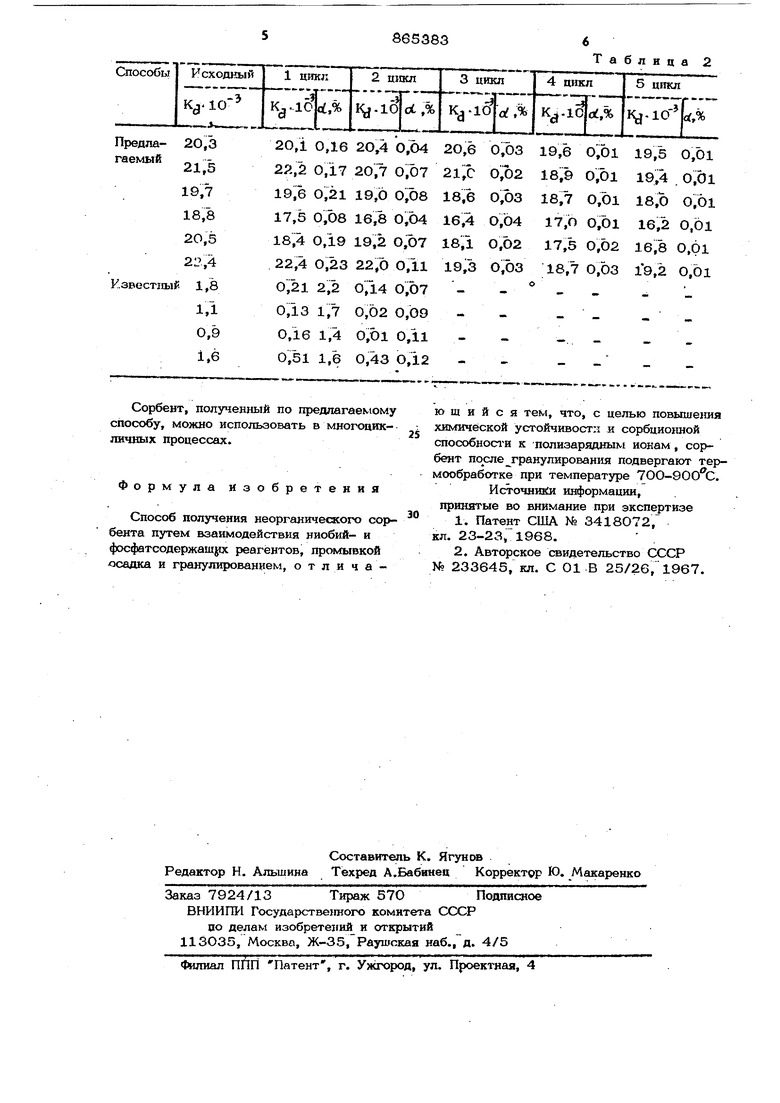

2,9 2,3 0,2 0,02 Коэф(} щиент распределения. ;К 10 . Поскольку состав получаемого по предлагаемому способу сорбента характеризуется мольным отношением , желательно, чтобы исходным материалом при прокалке служил фосфат ниобия с мольным отношением , В этом случае выход побочных продуктов {пирофосфатов при избытке фосфора или пятиокиси ниобия при его недостатке) будет минимальны. Такой аморфный продукт стабильно получается при осаждении фосфата ниобия из растворов фосфатных комплексов ниобия в 37 М минеральной кислоте. Возможно проведение дополнительной обработки прокаленного материала растворрм азотной кислоты, которая обеспечивает отмывку сорбента от побочных продуктов прокалки, в результате чего до ми нимума сводится содержание ко шонентов сорбента (фосфора, главным образом, и ниобия) в рабочих растворах. Предлагаемый способ получения фосфата ниобия не дает отходов, поскольку в процессе прокаливания не образуются побочные продукты. Способ прост в аппаратурном оформлении, не требует дорогостоящего оборудования и может быть легко автоматизирован. Применение фосфата ниобия, полученного по предлагаемому способу, предусматривает более интенсивную технологию извлечения и концентрирования полнзярядных катионов, т.е. позволит увеличить эффективность производства при одинаковой загрузке сорбента в 5О-3 ОО раз, поскольку коэффшиент распределения увеличивается более, чем в 2О раз. Использование фосфата ниобия в многоцикличных процессах 0,06 ОД 5,7 20,0 14,2 (5 циклов) позволяет сократить удельный расход сорбента на единицу продукции не менее, чем в 5 раз. Повьш7ение химической устойчивости сорбента позволит проводить сорбцию из кислых растворов. Пример. Аморфный фосфат ниобия с атомным отношением P:Nbf l,Ol, гранулированный методом замораживания, прокаливают в течение 2 ч при 8ООс. Свойства сорбента приводятся в табл. 2, которая иллюстрирует химическую устойчивость и изменение сорбционных свойств сорбента, синтезированного по предлагаемому и известному способам в прсщессе фильтрации раствора азотной кислоты (2 моль/л) через колонку с сорбентом. Убыль фосфора из сорбента и изменение его свойств определяются следующим образом. В термостатируемы колонки (при ) загружают навески сорбента (около 1 г) и через них пропускают 2 М HNO 3 со скоростью 4 колоночных объема в час. После пропускания каждых 100 колоночных объемов раствора (один цикл) элюаг анализируюг на содержание фосфора, и рассчитывают убыль фосфора из сорбента ot, , %). Незначительная часть сорбента удаляется из колонки (около 5О мг), промываете я водой и поступает на изменение коэффициентов распрееления Ptr (1У) из 1М HNO в статических условиях при концентрации металла 1,О 10 г-ион/л, тел шературе 25 С и времени контакта фаз 48 ч.

Сорбент, полученный по предлагаемому способу, можно использовать в многоцикличных процессах.

Формула Изобретения

Способ получения неорганического сорбента путем взаимодействия ниобий- и фосфатсодержаш ос реагентов, промывкой осадка и гранулированием, о т л и ч а Таблица 2

ю щ И И С Я тем, что, с целью повыше1шя химической устойчивостм и сорбцио шой способности к полизарядным ионам , сорбент помеле гранулирования подвергают термообработке при температуре 700-900 С.

Источншй информации, принятые во внимание при экспертизе

№ 233645, кл. С 01 В 25/26, 1967.

Авторы

Даты

1981-09-23—Публикация

1980-01-30—Подача