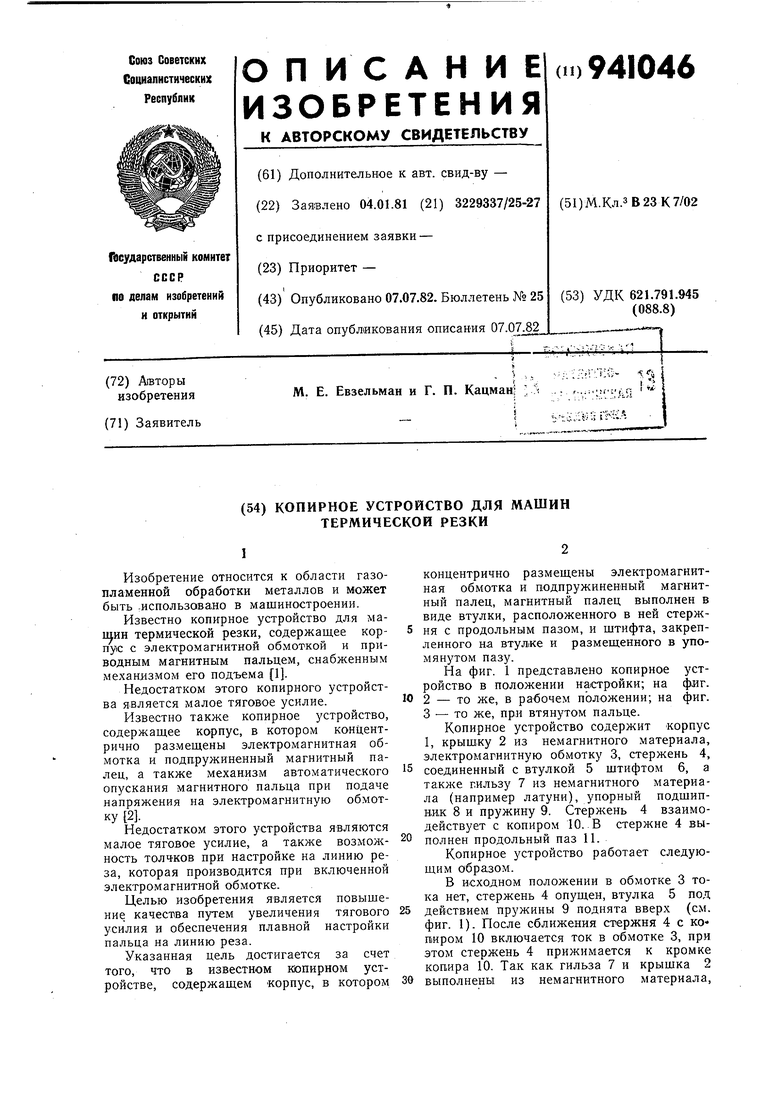

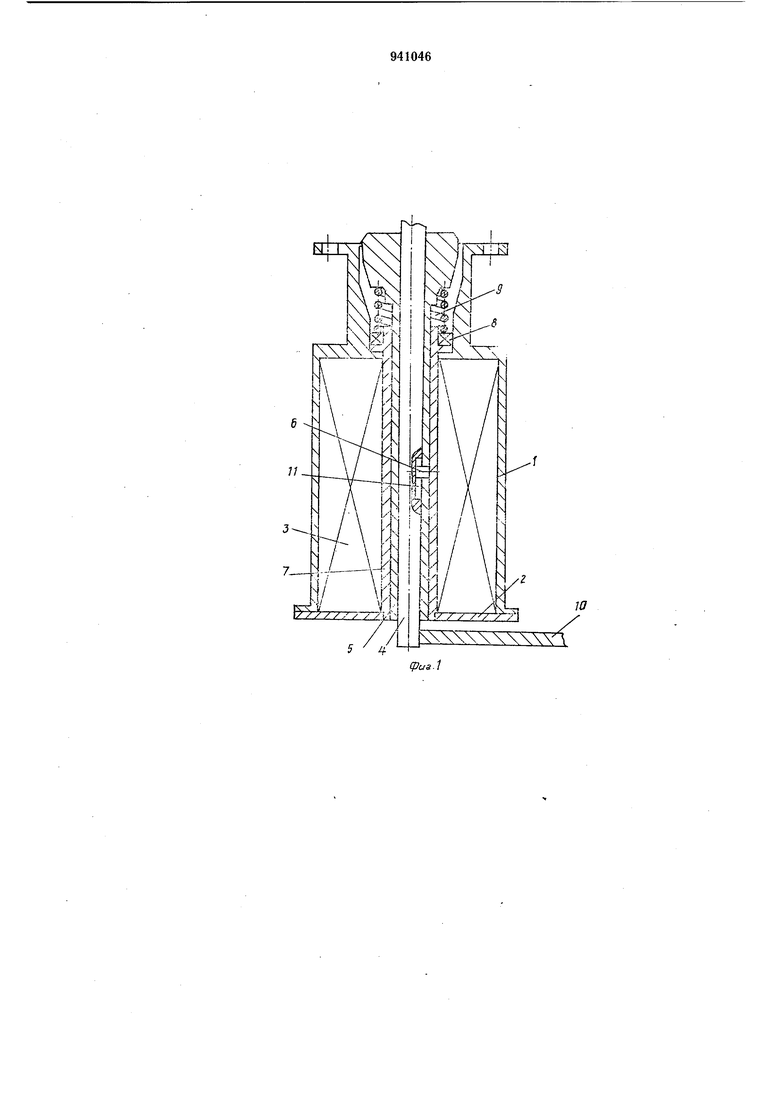

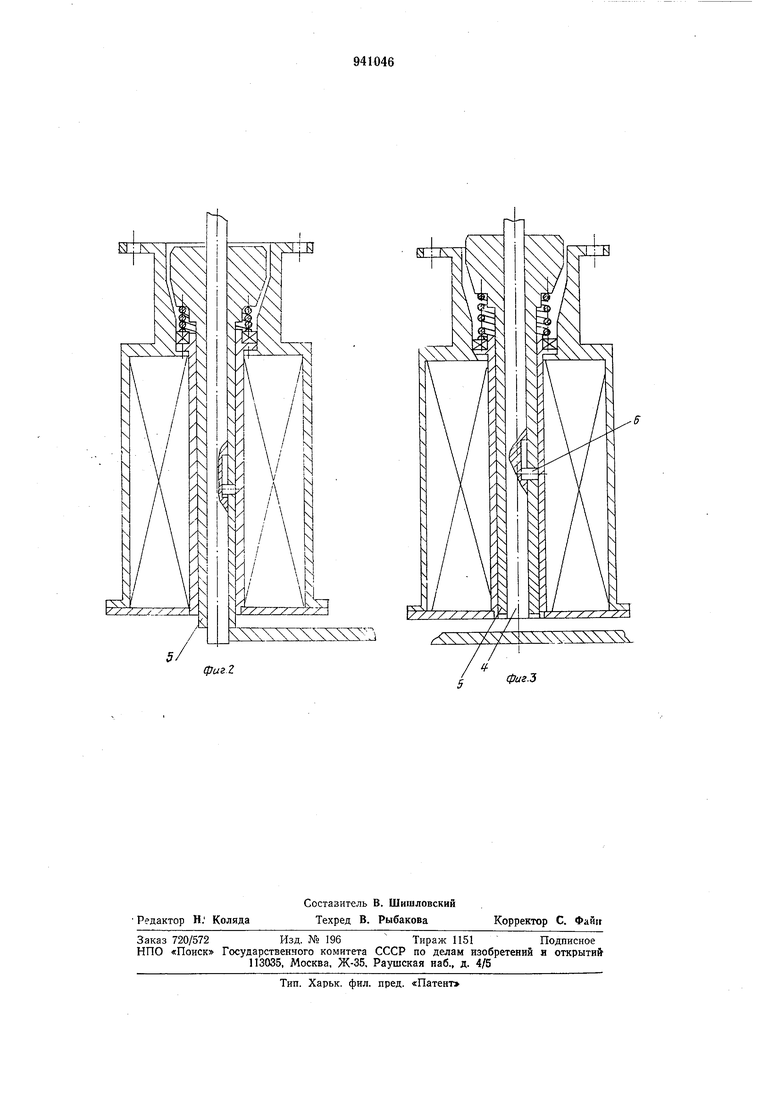

магнитный nt)TOK проходит по втулке 5 и стержню 4 на копир 10 через вспомогательный воздушный зазор между верхним клиновидным концом втулки 5 и корпусом 1, в верхней части которого имеется отверстие, выполненное так, чтобы между втулкой ,и корпусом 1 при полном сжатии пружины 9 оставался некоторый зазор. Под действием электромагнитных сил, стремящихся уменьшить зазор между втулкой 5 и корпусом 1, втулка 5 опускается и прижи.мается своим торцом к верхней поверхности копира 10 (см. фиг. 2), между втулкой 5 и копиром 10, в свою очередь, возникнут силы притяжения, что увеличивает суммарную силу прижатия копирного устройства к копиру 10, а следовательно и силу тяги. При включении привода вращения стержня 4, последний -вместе с втулкой 5 и пружиной 9 начнет вращение (подшипник 8 разгружает пружину 9 от сил трения), церемещал копирное устройство, а с ним и машин} для термической резки по контуру копира 10. Для подъема стержня 4 при выводе его из зам,кнутого контура копира 10 так в обмотке 3 отключается, втулка 5 под действием пружины 9 поднимается тзверх, стержень 4 под действием собственного привода также поднимается вверх (см. фиг. 3). При этом он способен поднять вверх и втулку 5 в случае его заедания в гильзе 7, упираясь нижним концом паза в штифт 6.

Использование данного устройства позволяет улучшить эксплуатационные качества газорежущих машин с магнитокопировальным приводом, качество резки, облегчить условия труда, создать новые более совершенные типы машин для термической резки с магнитокопировальным приводом.

Формула изобретения

Копирное устройство для машин термической резки, содержащее корпус, в котором концентриЧНО размешены электромагнитная обмотка и подпружиненный магнитный палец, отличающееся тем, что, с целью повышения качества путем увеличения тягового усилия и обеспечения плавной настройки пальца на линию реза,

магнитный палец выполнен в виде втулки, расположенного в ней стержня с продольным пазом, и штифта, закрепленного на втулке и размещенного в пазу стержня.

Источники информации, принятые во внима.ние при экспертизе:

I. Авторское свидетельство СССР № 398365, кл. В 23 К 7/02, 01.04.71. 2. Г. Б. Евсеев и др. «Автоматизация процессов газовой разделительной резки, М., НТО, «Машпром, 1966, с. 38-39 (прототип).

фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Копирное устройство для машин термической резки | 1982 |

|

SU1094714A2 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Захватный орган устройства для подачи заготовок в рабочую зону | 1978 |

|

SU740359A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для выделения луба из стеблей лубяных культур | 1985 |

|

SU1320268A2 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Станок для наложения ленточной корпусной изоляции на полюсные катушки электрических машин | 1975 |

|

SU675541A2 |

| Устройство для подачи электродной проволоки | 1977 |

|

SU1283002A1 |

| Устройство для намотки и укладки катушек обмотки в пазы статора электрической машины | 1983 |

|

SU1128340A1 |

| Распределитель газовой среды | 1977 |

|

SU739326A1 |

Авторы

Даты

1982-07-07—Публикация

1981-01-04—Подача