(Ј1) WQkMk/25-27

(22) 05.Qif.88

(46) 30.06.90. Вюл. N° 2k

(72) Н.В.Шифрин, В.К.Загудаев

и В.Д.Задумин

(53) 621.979(088.8)

(56)Авторское свидетельство СССР № 1016208, кл. В 30 В 11/12, 06.10.81.

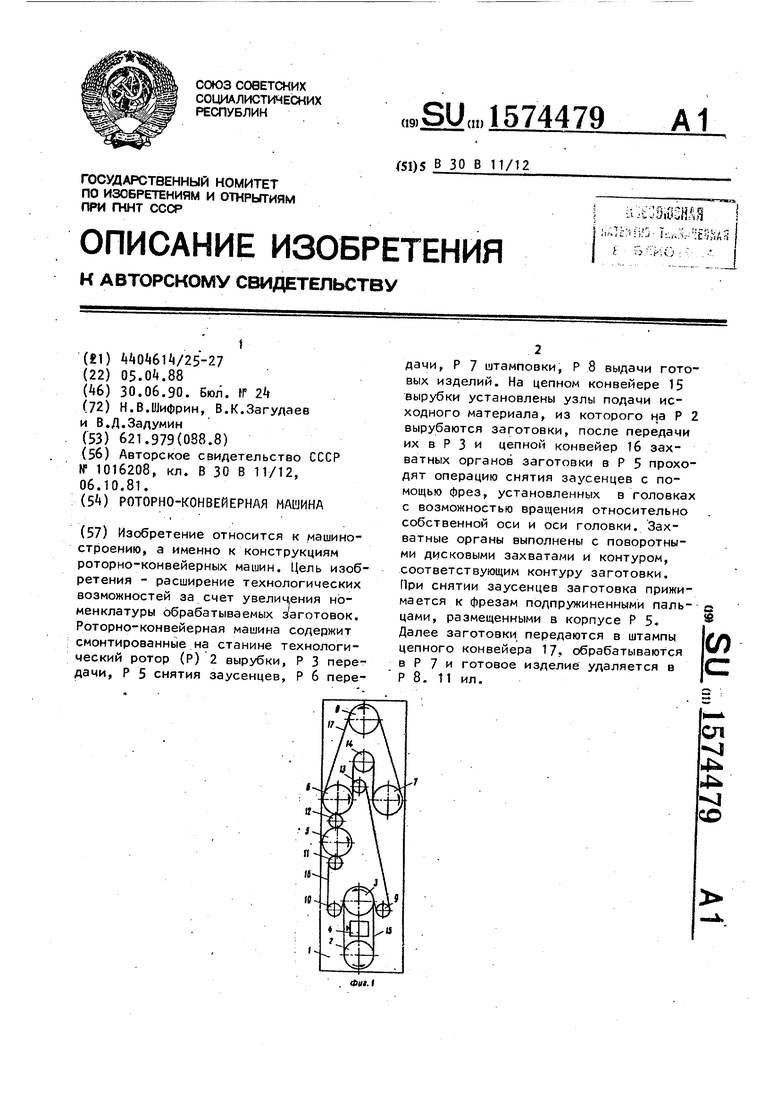

( РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА

(57)Изобретение относится к машиностроению, а именно к конструкциям роторно-конвейерных машин. Цель изобретения - расширение технологических возможностей за счет увеличения номенклатуры обрабатываемых заготовок. Роторно-конвейерная машина содержит смонтированные на станине технологический ротор (Р) 2 вырубки, Р 3 передачи, Р 5 снятия заусенцев, Р 6 передачи, Р 7 штамповки, Р 8 выдачи готовых изделий. На цепном конвейере 15 вырубки установлены узлы подачи исходного материала, из которого на Р 2 вырубаются заготовки, после передачи их в Р 3 и цепной конвейер 16 захватных органов заготовки в Р 5 проходят операцию снятия заусенцев с помощью фрез, установленных в головках с возможностью вращения относительно собственной оси и оси головки. Захватные органы выполнены с поворотными дисковыми захватами и контуром, соответствующим контуру заготовки. При снятии заусенцев заготовка прижимается к фрезам подпружиненными пальцами, размещенными в корпусе Р 5. Далее заготовки передаются в штампы цепного конвейера 17. обрабатываются в Р 7 и готовое изделие удаляется в Р 8. 11 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Линия для изготовления штучных изделий из ленточного материала | 1990 |

|

SU1750812A1 |

| Штамп с отключаемыми пуансонами | 1984 |

|

SU1274823A1 |

| Устройство для передачи заготовок из штампа в носители конвейера | 1972 |

|

SU492334A1 |

Изобретение относится к машиностроению, а именно к конструкциям роторно-конвейерных машин. Цель изобретения - расширение технологических возможностей за счет увеличения номенклатуры обрабатываемых заготовок. Роторно-конвейерная машина содержит смонтированные на станине технологический ротор (Р) 2 вырубки, Р 3 передачи, Р 5 снятия заусенцев, Р 6 передачи, Р 7 штамповки, Р 8 выдачи готовых изделий. На цепном конвейере 15 вырубки установлены узлы подачи исходного материала, из которого на Р 2 вырубаются заготовки, после передачи их в Р 3 цепной конвейер 16 захватных органов заготовки в Р 5 проходят операцию снятия заусенцев с помощью фрез, установленных в головках с возможностью вращения относительно собственной оси и оси головки. Захватные органы выполнены с поворотными дисковыми захватами и контуром, соответствующим контуру заготовки. При снятии заусенцев заготовка прижимается к врезам подпружиненными пальцами, размещенными в корпусе Р 5. Далее заготовки передаются в штампы цепного конвейера 17, обрабатываются в Р 7 и готовое изделие удаляется в Р 8. 11 ил.

- - -.

СД

1

Јъ

Ј 1

СО

Изобретение относится к машиностроению, а именно к конструкции ро- торно-конвейерных машин.

Цель изобретения - расширение тех нологических возможностей за счет увеличения номенклатуры обрабатываемых заготовок.

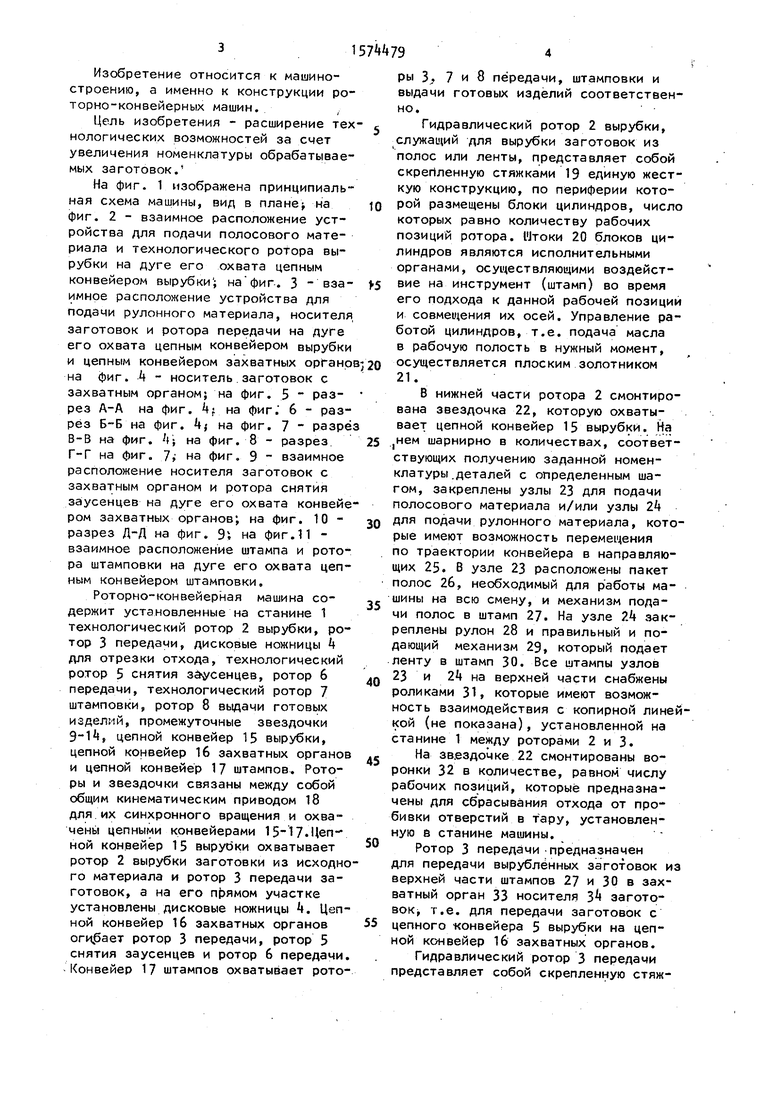

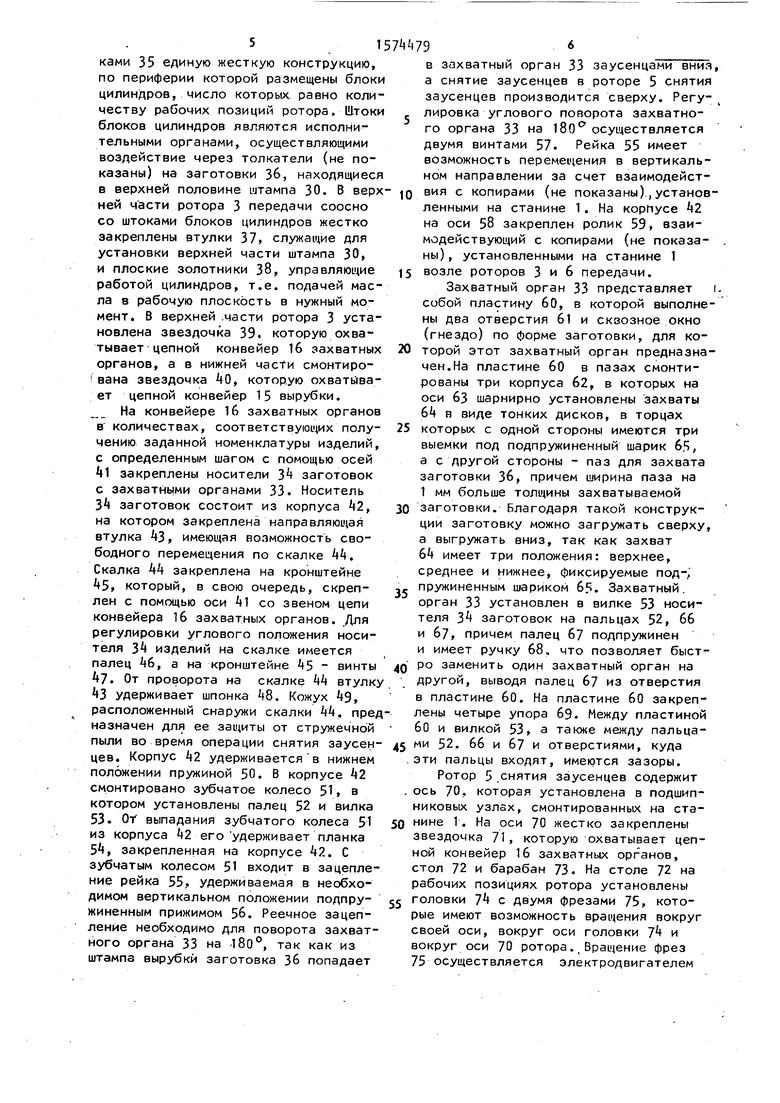

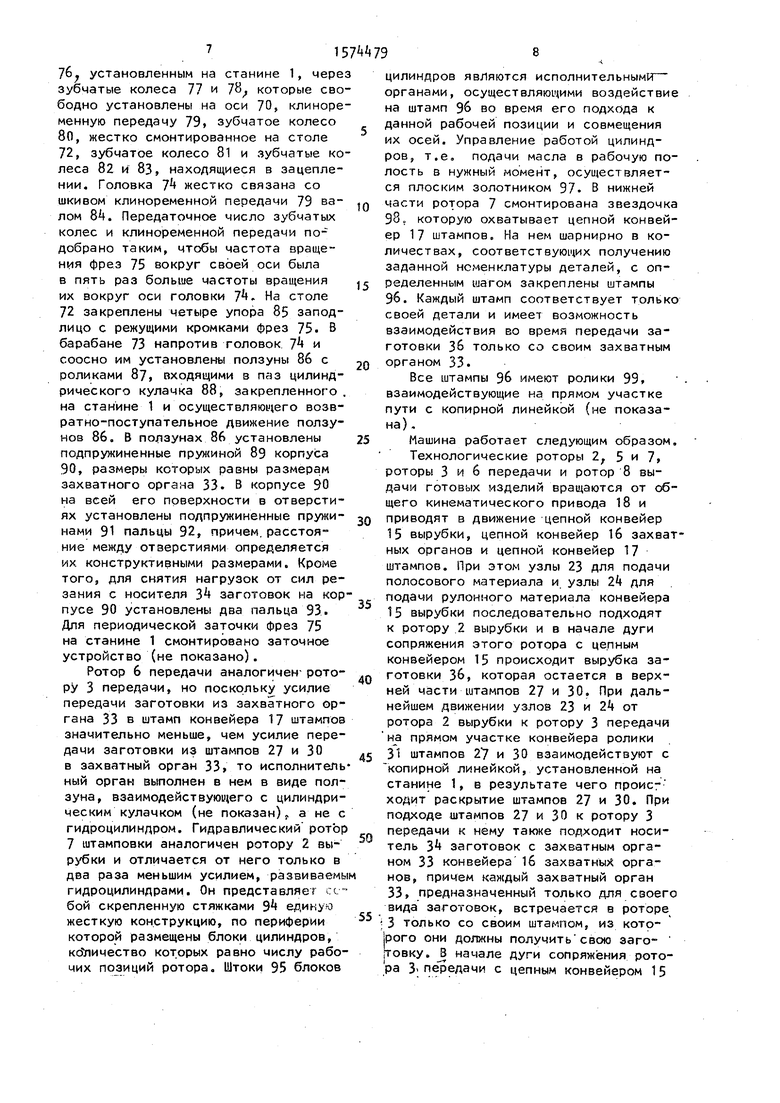

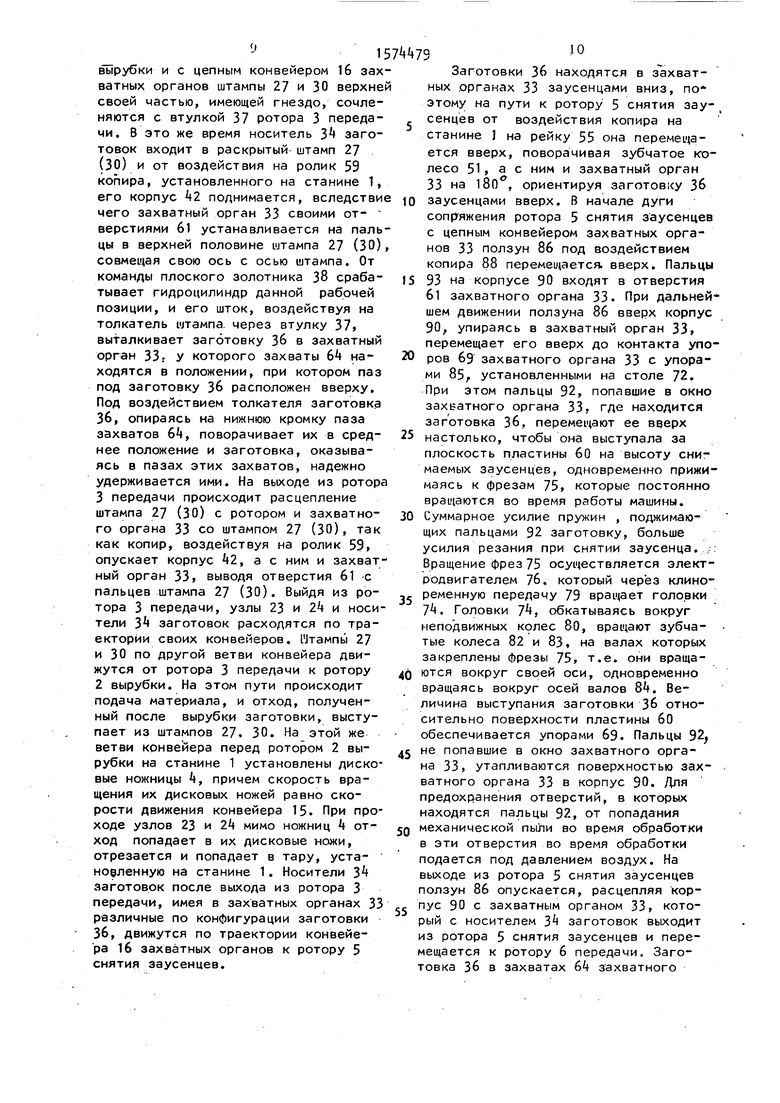

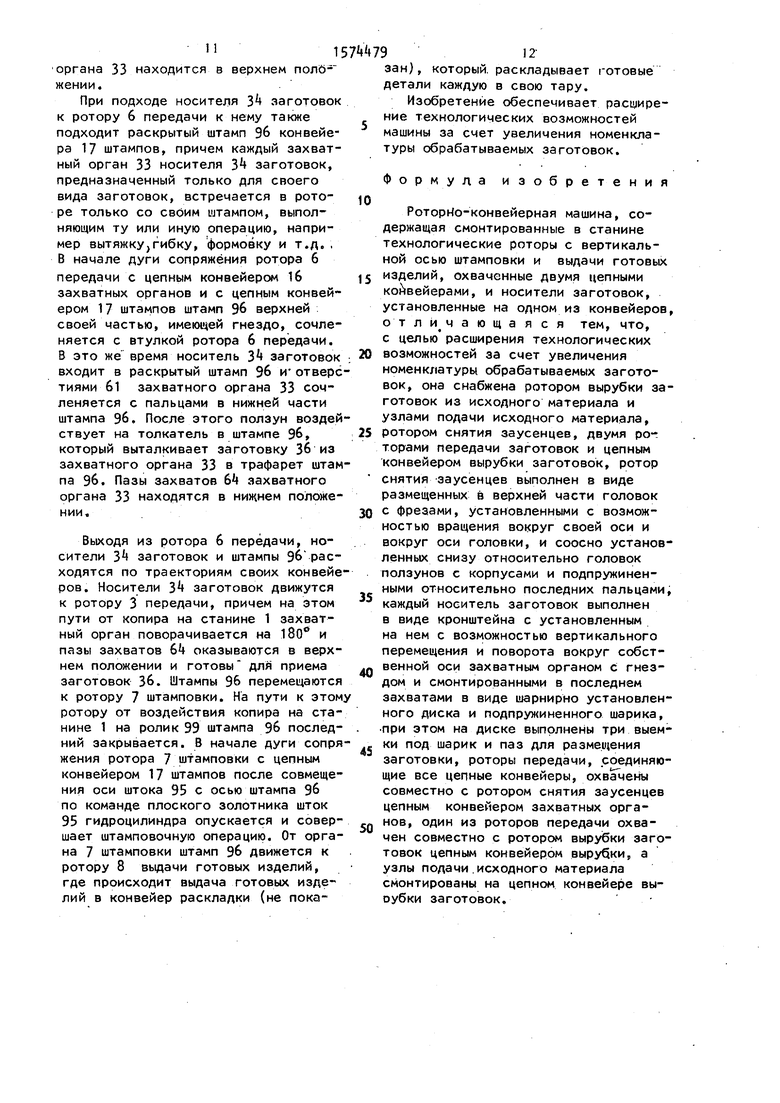

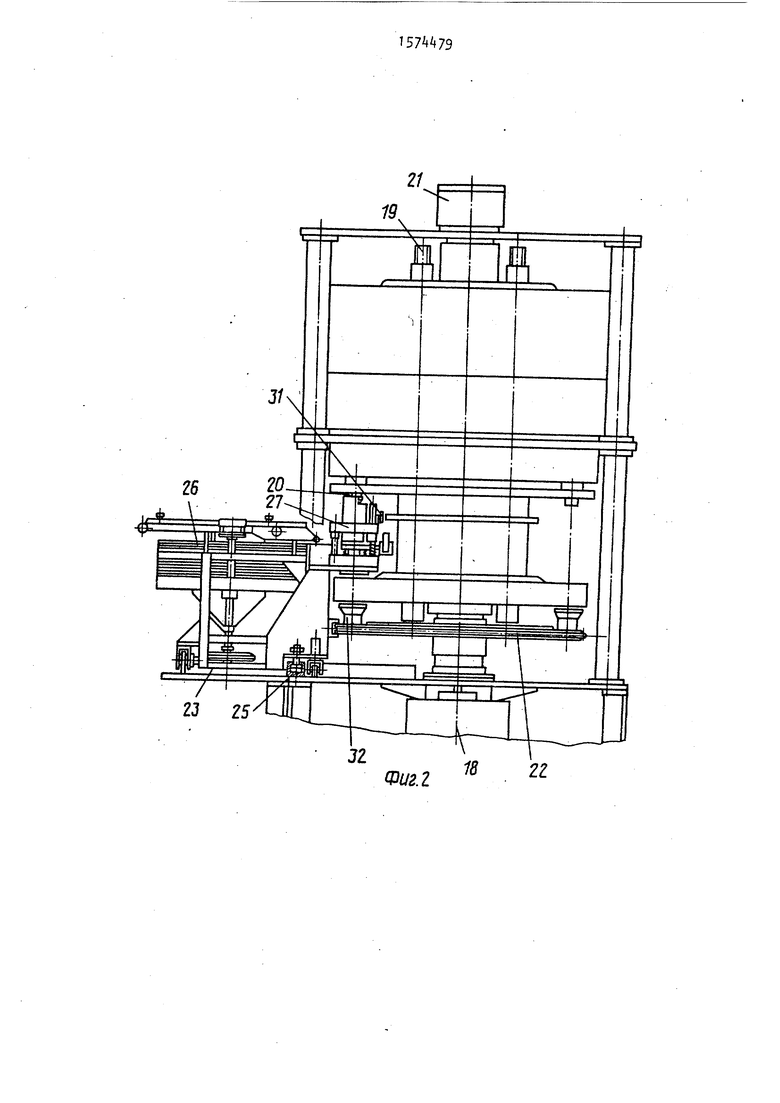

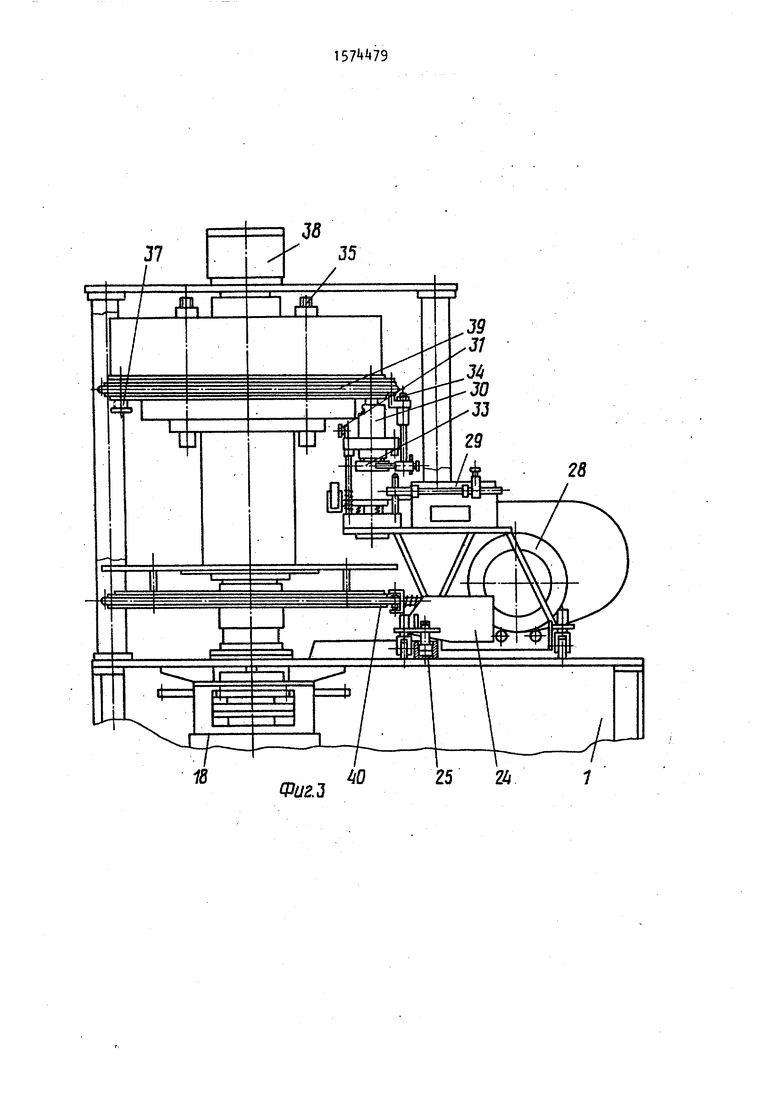

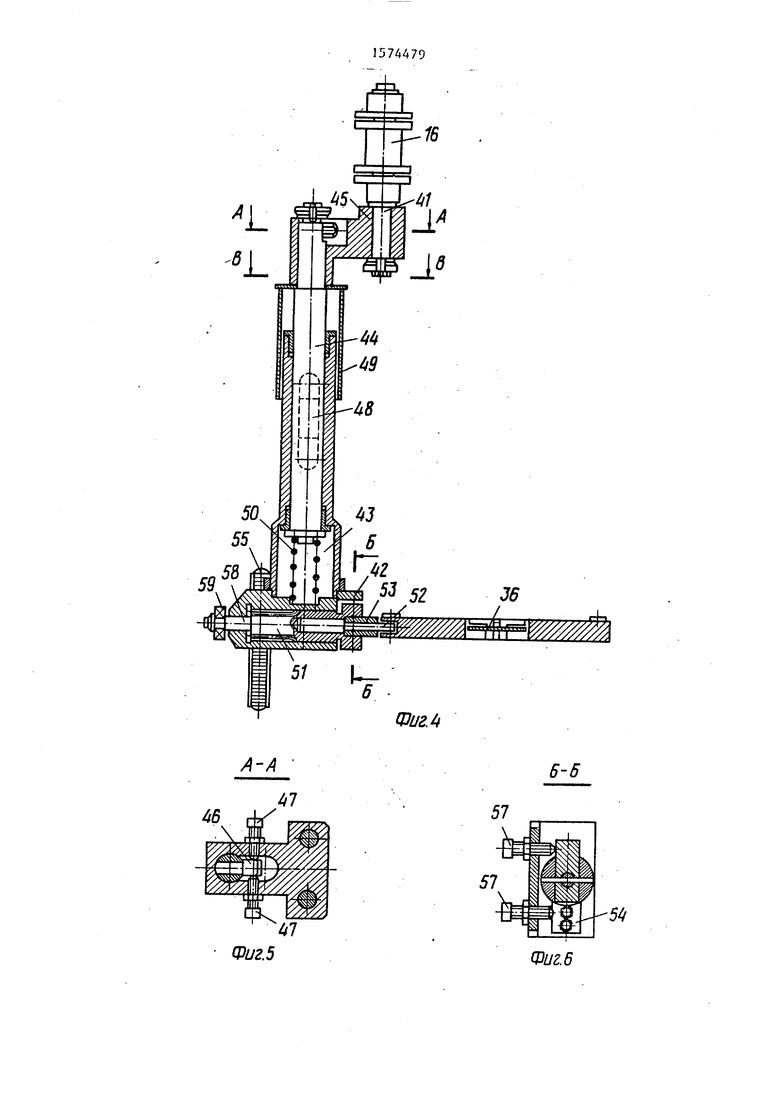

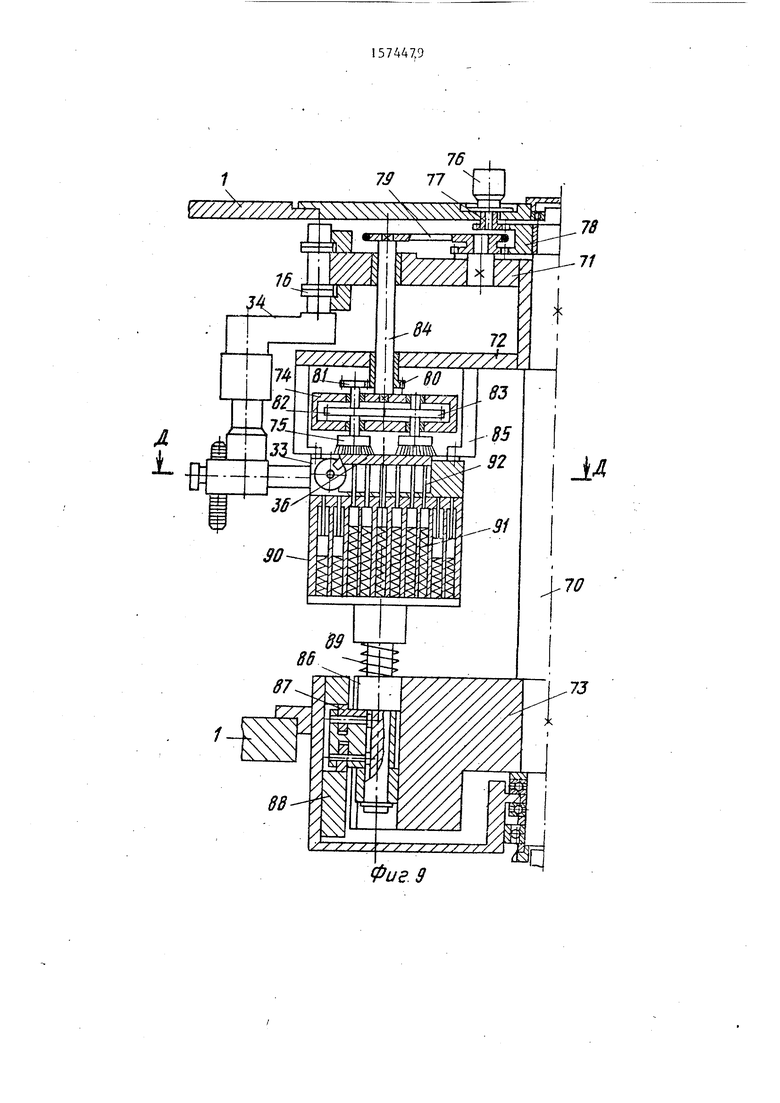

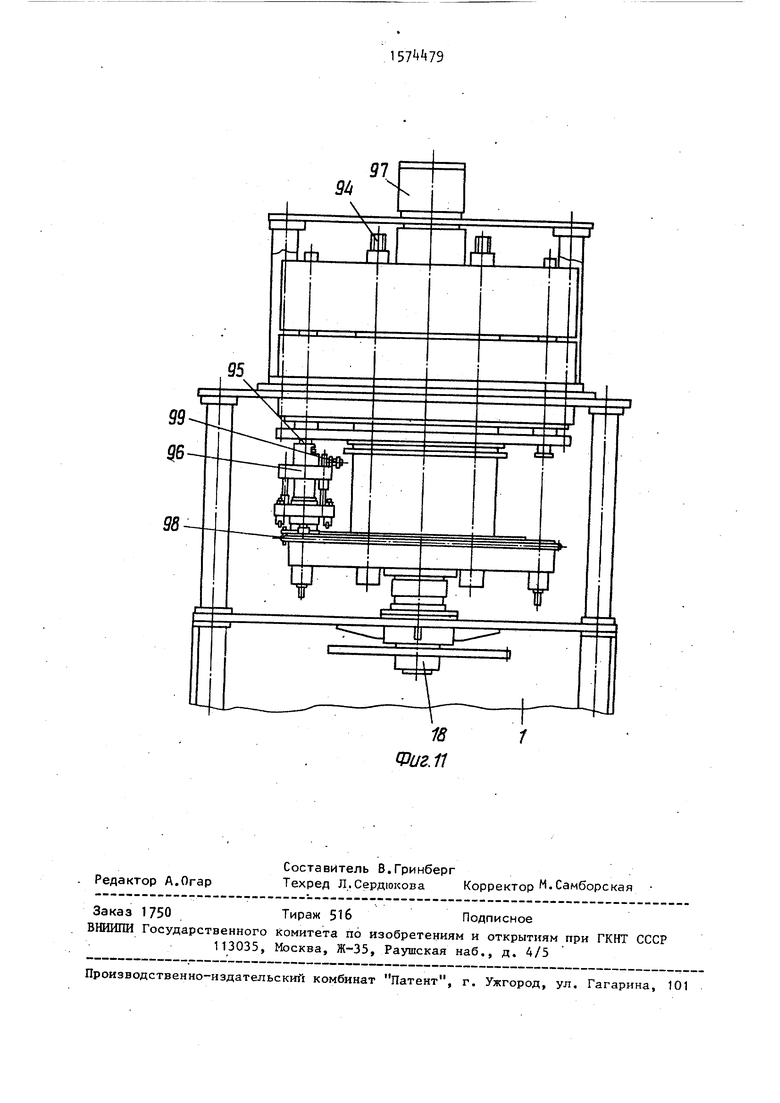

На фиг. 1 изображена принципиальная схема машины, вид в плене; на фиг. 2 - взаимное расположение устройства для подачи полосового материала и технологического ротора вырубки на дуге его охвата цепным конвейером вырубки ; на фиг. 3 вза- имное расположение устройства для подачи рулонного материала, носителя заготовок и ротора передачи на дуге его охвата цепным конвейером вырубки и цепным конвейером захватных органо на фиг. 4 - носитель заготовок с захватным органом; на фиг. 5 разрез А-А на фиг. 4f на фиг. 6 - разрез Б-Б на фиг. k; на фиг. 7 разре В-В на фиг. h; на фиг. 8 - разрез Г-Г на фиг. 7 на фиг. 9 - взаимное расположение носителя заготовок с захватным органом и ротора снятия заусенцев на дуге его охвата конвейером захватных органов; на фиг. 10 - разрез Д-Д на фиг. 9i на фиг.11 - взаимное расположение штампа и ротора штамповки на дуге его охвата цепным конвейером штамповки,

Роторно-конвейерная машина содержит установленные на станине 1 технологический ротор 2 вырубки, ротор 3 передачи, дисковые ножницы k для отрезки отхода, технологический ротор 5 снятия заусенцев, ротор 6 передачи, технологический ротор 7 штамповки, ротор 8 выдачи готовых изделий, промежуточные звездочки 9-Tts цепной конвейер 15 вырубки, цепной конвейер 16 захватных органов и цепной конвейер 17 штампов. Роторы и звездочки связаны между собой общим кинематическим приводом 18 для их синхронного вращения и охвачены цепными конвейерами 15-17.Цепной конвейер 15 вырубки охватывает ротор 2 вырубки заготовки из исходного материала и ротор 3 передачи заготовок, а на его прямом участке установлены дисковые ножницы 4. Цепной конвейер 16 захватных органов огибает ротор 3 передачи, ротор 5 снятия заусенцев и ротор 6 передачи Конвейер 17 штампов охватывает рото

0 5 Q

5

5

0

5

0

ры 3, 7 и 8 передачи, штамповки и выдачи готовых изделий соответственно.

Гидравлический ротор 2 вырубки, служащий для вырубки заготовок из полос или ленты, представляет собой скрепленную стяжками 19 единую жесткую конструкцию, по периферии которой размещены блоки цилиндров, число которых равно количеству рабочих позиций ротора. Штоки 20 блоков цилиндров являются исполнительными органами, осуществляющими воздействие на инструмент (штамп) во время его подхода к данной рабочей позиции и совмещения их осей. Управление работой цилиндров, т.е. подача масла в рабочую полость в нужный момент, осуществляется плоским золотником 21.

В нижней части ротора 2 смонтирована звездочка 22, которую охватывает цепной конвейер 15 вырубки. На ем шарнирно в количествах, соответствующих получению заданной номенклатуры.деталей с определенным шагом, закреплены узлы 23 для подачи полосового материала и/или узлы 2k для подачи рулонного материала, которые имеют возможность перемещения по траектории конвейера в направляющих 25. В узле 23 расположены пакет полос 26, необходимый для работы машины на всю смену, и механизм подачи полос в штамп 27. На узле 24 закреплены рулон 28 и правильный и подающий механизм 29, который подает ленту в штамп 30. Все штампы узлов 23 и 2k на верхней части снабжены роликами 31 которые имеют возможность взаимодействия с копирной линейкой (не показана), установленной на станине 1 между роторами 2 и 3.

На зв.ездочке 22 смонтированы воронки 32 в количестве, равном числу рабочих позиций, которые предназначены для сбрасывания отхода от пробивки отверстий в тару, установленную в станине машины.

Ротор 3 передачи предназначен для передачи вырубленных заготовок из верхней части штампов 27 и 30 в захватный орган 33 носителя 3k заготовок, т.е. для передачи заготовок с цепного конвейера 5 вырубки на цепной конвейер 16 захватных органов.

Гидравлический ротор 3 передачи представляет собой скрепленную стяжками 35 единую жесткую конструкцию, по периферии которой размещены блоки цилиндров, число которых равно количеству рабочих позиций ротора. Штоки блоков цилиндров являются исполнительными органами, осуществляющими воздействие через толкатели (не показаны) на заготовки 36, находящиеся в верхней половине штампа 30. В верхней части ротора 3 передачи соосно со штоками блоков цилиндров жестко закреплены втулки 37, служащие для установки верхней части штампа 30, и плоские золотники 38, управляющие работой цилиндров, т.е. подачей масла в рабочую плоскость в нужный момент. В верхней части ротора 3 установлена звездочка 39. которую охватывает цепной конвейер 16 захватных органов, а в нижней части смонтиро- 1 вана звездочка 40, которую охватывает цепной конвейер 15 вырубки.

На конвейере 16 захватных органов в количествах, соответствующих получению заданной номенклатуры изделий, с определенным шагом с помощью осей 41 закреплены носители 34 заготовок с захватными органами 33. Носитель 34 заготовок состоит из корпуса 42, на котором закреплена направляющая втулка 43, имеющая возможность свободного перемещения по скалке 44. Скалка 44 закреплена на кронштейне 45, который, в свою очередь, скреплен с помощью оси 41 со звеном цепи конвейера 16 захватных органов. Для регулировки углового положения носителя 34 изделий на скалке имеется палец 46, а на кронштейне 45 - винты 47. От проворота на скалке 44 втулку 43 удерживает шпонка 48. Кожух 49, расположенный снаружи скалки 44. предназначен для ее защиты от стружечной пыли во время операции снятия заусенцев. Корпус 42 удерживается в нижнем положении пружиной 50. В корпусе 42 смонтировано зубчатое колесо 51 в котором установлены палец 52 и вилка

54,закрепленная на корпусе 42. С зубчатым колесом 51 входит в зацепление рейка 55,. удерживаемая в необходимом вертикальном положении подпружиненным прижимом 56. Реечное зацепление необходимо для поворота захватного органа 33 на -180°, так как из штампа вырубки заготовка 36 попадает

5

0

в захватный орган 33 заусенцами вниз, а снятие заусенцев в роторе 5 снятия заусенцев производится сверху. Регу-k лировка углового поворота захватного органа 33 на 180° осуществляется двумя винтами 57. Рейка 55 имеет возможность перемещения в вертикальном направлении за счет взаимодейст0 вия с копирами (не показаны),установленными на станине 1. На корпусе 42 на оси 58 закреплен ролик 59, взаимодействующий с копирами (не показа- . ны), установленными на станине 1 возле роторов 3 и 6 передачи.

Захватный орган 33 представляет и собой пластину 60, в которой выполнены два отверстия 61 и сквозное окно (гнездо) по форме заготовки, для которой этот захватный орган предназначен.На пластине 60 в пазах смонтированы три корпуса 62, в которых на оси 63 шарнирно установлены захваты 64 в виде тонких дисков, в торцах

5 которых с одной стороны имеются три выемки под подпружиненный шарик 65, а с другой стороны - паз для захвата заготовки 36, причем ширина паза на 1 мм больше толщины захватываемой

0 заготовки. Благодаря такой конструкции заготовку можно загружать сверху, а выгружать вниз, так как захват 64 имеет три положения: верхнее, среднее и нижнее, фиксируемые под-, пружиненным шариком 65. Захватный, орган 33 установлен в вилке 53 носителя 34 заготовок на пальцах 52, 66 и 67, причем палец 67 подпружинен и имеет ручку 68. что позволяет быстро заменить один захватный орган на другой, выводя палец 67 из отверстия в пластине 60. На пластине 60 закреплены четыре упора 69. Между пластиной 60 и вилкой 53, а также между палыда5 ми 52. 66 и 67 и отверстиями, куда эти пальцы входят, имеются зазоры. Ротор 5 .снятия заусенцев содержит

5

0

ось 70. которая установлена в подшипниковых узлзх, смонтированных на станине 1. На оси 70 жестко закреплены звездочка 71, которую охватывает цепной конвейер 16 захватных органов, стол 72 и барабан 73. На столе 72 на рабочих позициях ротора установлены

головки 74 с двумя фрезами 75, которые имеют возможность вращения вокруг своей оси, вокруг оси головки 74 и вокруг оси 70 ротора.,Вращение фрез 75 осуществляется электродвигателем

715

76 установленным на станине 1, через зубчатые колеса 77 и 7$,, которые свободно установлены на оси 70, клиноре- менную передачу 79 зубчатое колесо 80, жестко смонтированное на столе 72, зубчатое колесо 81 и зубчатые колеса 82 и 83, находящиеся в зацеплении. Головка 7 жестко связана со шкивом клиноременной передачи 79 валом 84. Передаточное число зубчатых колес и клиноременной передачи подобрано таким, чтобы частота вращения фрез 75 вокруг своей оси была в пять раз больше частоты вращения их вокруг оси головки На столе 72 закреплены четыре упора 85 заподлицо с режущими кромками фрез 75. В барабане 73 напротив головок jk и соосно им установлены ползуны 86 с роликами 87, входящими в паз цилиндрического кулачка 88, закрепленного, на станине 1 и осуществляющего возвратно-поступательное движение ползунов 86. В ползунах 86 установлены подпружиненные пружиной 89 корпуса 90, размеры которых равны размерам захватного органа 33. В корпусе 90 на всей его поверхности в отверстиях установлены подпружиненные пружинами 91 пальцы 92, причем расстояние между отверстиями определяется их конструктивными размерами. Кроме того, для снятия нагрузок от сил резания с носителя 3 заготовок на корпусе 90 установлены два пальца 93. Для периодической заточки фрез 75 на станине 1 смонтировано заточное устройство (не показано).

Ротор 6 передачи аналогичен- ротору 3 передачи, но поскольку усилие передачи заготовки из захватного органа 33 в штамп конвейера 17 штампов значительно меньше, чем усилие передачи заготовки из штампов 27 и 30 в захватный орган 33, то исполнительный орган выполнен в нем в виде ползуна, взаимодействующего с цилиндрическим кулачком (не показан), а не с гидроцилиндром. Гидравлический ротор 7 штамповки аналогичен ротору 2 вырубки и отличается от него только в два раза меньшим усилием, развиваемы гидроцилиндрами. Он представляв с- бой скрепленную стяжками 9 едику-о жесткую конструкцию, по периферии которой размещены блоки цилиндров, количество которых равно числу рабочих позиций ротора. Штоки 95 блоков

8

0

5

0

5

0

5

0

5

цилиндров являются исполнительными органами, осуществляющими воздействие на штамп 96 во время его подхода к данной рабочей позиции и совмещения их осей. Управление работой цилиндров, т.е. подачи масла в рабочую полость в нужный момент, осуществляется плоским золотником 97. В нижней части ротора 7 смонтирована звездочка 98. которую охватывает цепной конвейер 17 штампов. На нем шарнирно в количествах, соответствующих получению заданной номенклатуры деталей, с определенным шагом закреплены штампы 96. Каждый штамп соответствует только своей детали и имеет возможность взаимодействия во время передачи заготовки 36 только со своим захватным органом 33.

Все штампы 96 имеют ролики 99 взаимодействующие на прямом участке пути с копирной линейкой (не показана) .

Машина работает следующим образом.

Технологические роторы 2; 5 и 7 роторы 3 и 6 передачи и ротор 8 выдачи готовых изделий вращаются от общего кинематического привода 18 и приводят в движение цепной конвейер 15 вырубки, цепной конвейер 16 захватных органов и цепной конвейер 17 штампов. При этом узлы 23 для подачи полосового материала и узлы 2 для подачи рулонного материала конвейера 15 вырубки последовательно подходят к ротору 2 вырубки и в начале дуги сопряжения этого ротора с цепным конвейером 15 происходит вырубка заготовки 36, которая остается в верхней части штампов 27 и 30. При дальнейшем движении узлов 23 и 2k от ротора 2 вырубки к ротору 3 передачи на прямом участке конвейера ролики 31 штампов 27 и 30 взаимодействуют с копирной линейкой, установленной на станине 1, в результате чего проис- ходит раскрытие штампов 27 и 30. При подходе штампов 27 и 30 к ротору 3 передачи к нему также подходит носитель 3 заготовок с захватным органом 33 конвейера 16 захватных органов, причем каждый захватный орган 33, предназначенный только для своего вида заготовок, встречается в роторе 3 только со своим штампом, из кото- jporo они должны получить свою эаго- гговку. JJ начале дуги сопряжения ротора 3 передачи с цепным конвейером 15

91574479

ырубки и с цепным конвейером 16 захJ5 9 20 р 25 н В р р 7 н т з ю в л с об не на ва пр на jg ме в по вы по пу ры из ме то

ватных органов штампы 27 и 30 верхне своей частью, имеющей гнездо, сочленяются с втулкой 37 ротора 3 передачи. В это же время носитель 3 заготовок входит в раскрытый штамп 27 (30) и от воздействия на ролик 59 копира, установленного на станине 1, его корпус 42 поднимается, вследстви чего захватный орган 33 своими от- верстиями 61 устанавливается на пальцы в верхней половине штампа 27 (30) совмещая свою ось с осью штампа. От команды плоского золотника 38 срабатывает гидроцилиндр данной рабочей позиции, и его шток, воздействуя на толкатель штампа через втулку 37 выталкивает заготовку 36 в захватный орган 33- У которого захваты 64 находятся в положении, при котором паз под заготовку 36 расположен вверху. Под воздействием толкателя заготовка 36, опираясь на нижнюю кромку паза захватов 64, поворачивает их в среднее положение и заготовка, оказываясь в пазах этих захватов, надежно удерживается ими. На выходе из ротора 3 передачи происходит расцепление штампа 27 (30) с ротором и захватного органа 33 со штампом 27 (30), так как копир, воздействуя на ролик 59, опускает корпус 42, а с ним и захватный орган 33, выводя отверстия 61 -с пальцев штампа 27 (30). Выйдя из ротора 3 передачи, узлы 23 и 24 и носители 34 заготовок расходятся по траектории своих конвейеров. Штампы 27 и 30 по другой ветви конвейера движутся от ротора 3 передачи к ротору 2 вырубки. На этом пути происходит подача материала, и отход, полученный после вырубки заготовки, выступает из штампов 27. 30. На этой же ветви конвейера перед ротором 2 вырубки на станине 1 установлены дисковые ножницы 4, причем скорость вращения их дисковых ножей равно скорости движения конвейера 15. При проходе узлов 23 и 24 мимо ножниц 4 отход попадает в их дисковые ножи, отрезается и попадает в тару, установленную на станине 1. Носители 34 заготовок после выхода из ротора 3 передачи, имея в захватных органах 33 различные по конфигурации заготовки 36, движутся по траектории конвейера 16 захватных органов к ротору 5 снятия заусенцев.

10

0

Заготовки 36 находятся в захватных органах 33 заусенцами вниз, по этому на пути к ротору 5 снятия зау- ( сенцев от воздействия копира на станине J на рейку 55 она перемещается вверх, поворачивая зубчатое колесо 51, а с ним и захватный орган 33 на 180 , ориентируя заготовку 36 заусенцами вверх. В начале дуги сопряжения ротора 5 снятия заусенцев с цепным конвейером захватных органов 33 ползун 86 под воздействием копира 88 перемещается, вверх. Пальцы 5 93 на корпусе 90 входят в отверстия 61 захватного органа 33. При дальнейшем движении ползуна 86 вверх корпус 90, упираясь в захватный орган 33, перемещает его вверх до контакта упо- 0 ров 69 захватного органа 33 с упорами 85, установленными на столе 72. При этом пальцы 92, попавшие в окно захватного органа 33, где находится заготовка 36, перемещают ее вверх 5 настолько, чтобы она выступала за плоскость пластины 60 на высоту снимаемых заусенцев, одновременно прижимаясь к фрезам 75, которые постоянно вращаются во время работы машины. Суммарное усилие пружин , поджимающих пальцами 92 заготовку, больше усилия резания при снятии заусенца. Вращение фрез 75 осуществляется электродвигателем 76. который через клино- ременную передачу 79 вращает головки 74. Головки 74, обкатываясь вокруг неподвижных колес 80, вращают зубчатые колеса 82 и 83, на валах которых закреплены фрезы 75, т.е. они вращаются вокруг своей оси, одновременно вращаясь вокруг осей валов 84. Величина выступания заготовки 36 относительно поверхности пластины 60 обеспечивается упорами 69. Пальцы 92, не попавшие в окно захватного органа 33, утапливаются поверхностью захватного органа 33 в корпус 90. Для предохранения отверстий, в которых находятся пальцы 92, от попадания g механической пыли во время обработки в эти отверстия во время обработки подается под давлением воздух. На выходе из ротора 5 снятия заусенцев ползун 86 опускается, расцепляя корпус 90 с захватным органом 33, который с носителем 34 заготовок выходит из ротора 5 снятия заусенцев и перемещается к ротору 6 передачи. Заготовка 36 в захватах 64 захватного

0

5

0

5

5

органа 33 находится в верхнем полб- жении.

При подходе носителя 3 заготовок к ротору 6 передачи к нему также подходит раскрытый штамп 96 конвейера 17 штампов, причем каждый захватный орган 33 носителя 3 заготовок, предназначенный только для своего вида заготовок, встречается в роторе только со своим штампом, выполняющим ту или иную операцию, например вытяжку,гибку, формовку и т.д. , В начале дуги сопряжения ротора 6 передачи с цепным конвейером 16 захватных органов и с цепным конвейером 17 штампов штамп 96 верхней своей частью, имеющей гнездо, сочленяется с втулкой ротора 6 передачи. В это же время носитель 3 заготовок входит в раскрытый штамп 96 и отверстиями 61 захватного органа 33 сочленяется с пальцами в нижней части штампа 96. После этого ползун воздействует на толкатель в штампе 96, который выталкивает заготовку 36 из захватного органа 33 в трафарет штампа 96. Пазы захватов б захватного органа 33 находятся в нижнем положении.

Выходя из ротора 6 передачи, носители 3 заготовок и штампы 96 расходятся по траекториям своих конвейеров. Носители 3 заготовок движутся к ротору 3 передачи, причем на этом пути от копира на станине 1 захватный орган поворачивается на 180° и пазы захватов 64 оказываются в верхнем положении и готовы для приема заготовок 36. Штампы 96 перемещаются к ротору 7 штамповки. На пути к этом ротору от воздействия копира на станине 1 на ролик 99 штампа 96 последний закрывается. В начале дуги сопряжения ротора 7 штамповки с цепным конвейером 17 штампов после совмещения оси штока 95 с осью штампа 96 по команде плоского золотника шток 95 гидроцилиндра опускается и совершает штамповочную операцию. От органа 7 штамповки штамп 96 движется к ротору 8 выдачи готовых изделий, где происходит выдача готовых изделий в конвейер раскладки (не пока

5

0

5

0

S

0

5

0

зан), который, раскладывает готовые детали каждую в свою тару.

Изобретение обеспечивает расширение технологических возможностей машины за счет увеличения номенклатуры обрабатываемых заготовок.

Формула изобретения

РоторИо-конвейерная машина, содержащая смонтированные в станине технологические роторы с вертикальной осью штамповки и выдачи готовых изделий, охваченные двумя цепными конвейерами, и носители заготовок, установленные на одном из конвейеров, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения номенклатуры обрабатываемых заготовок, она снабжена ротором вырубки заготовок из исходного материала и узлами подачи исходного материала, ротором снятия заусенцев, двумя роторами передачи заготовок и цепным конвейером вырубки заготовок, ротор снятия заусенцев выполнен в виде размещенных в верхней части головок с фрезами, установленными с возможностью вращения вокруг своей оси и вокруг оси головки, и соосно установленных снизу относительно головок ползунов с корпусами и подпружиненными относительно последних пальцами, каждый носитель заготовок выполнен в виде кронштейна с установленным на нем с возможностью вертикального перемещения и поворота вокруг собственной оси захватным органом с гнездом и смонтированными в последнем захватами в виде шарнирно установленного диска и подпружиненного шарика, при этом на диске выполнены три выемки под шарик и паз для размещения заготовки, роторы передачи, соединяющие все цепные конвейеры, охвачены совместно с ротором снятия заусенцев цепным конвейером захватных органов, один из роторов передачи охвачен совместно с ротором вырубки заготовок цепным конвейером вырубки, а узлы подачи исходного материала смонтированы на цепном конвейере вы- оубки заготовок.

2 гпй

GiwtSl

гад

lЈ

tt

6i«rt si

9-9

Ъ глсй

W

. V-V

1

W

GLWLSI

Фиг.7

в-в

Фие.8

о

Г-

r r m

90

Y//////////

Ј9

,6miSl

Авторы

Даты

1990-06-30—Публикация

1988-04-05—Подача