Изобретение относится к области обработки металлов давлением, в частности к автоматам для изготовления деталей из проволоки, и может быть использовано, например, для изготовления перемычек электронной аппаратуры.

Целью изобретения является повышение качества изготавливаемых изделий и расширение технологических возможностей.

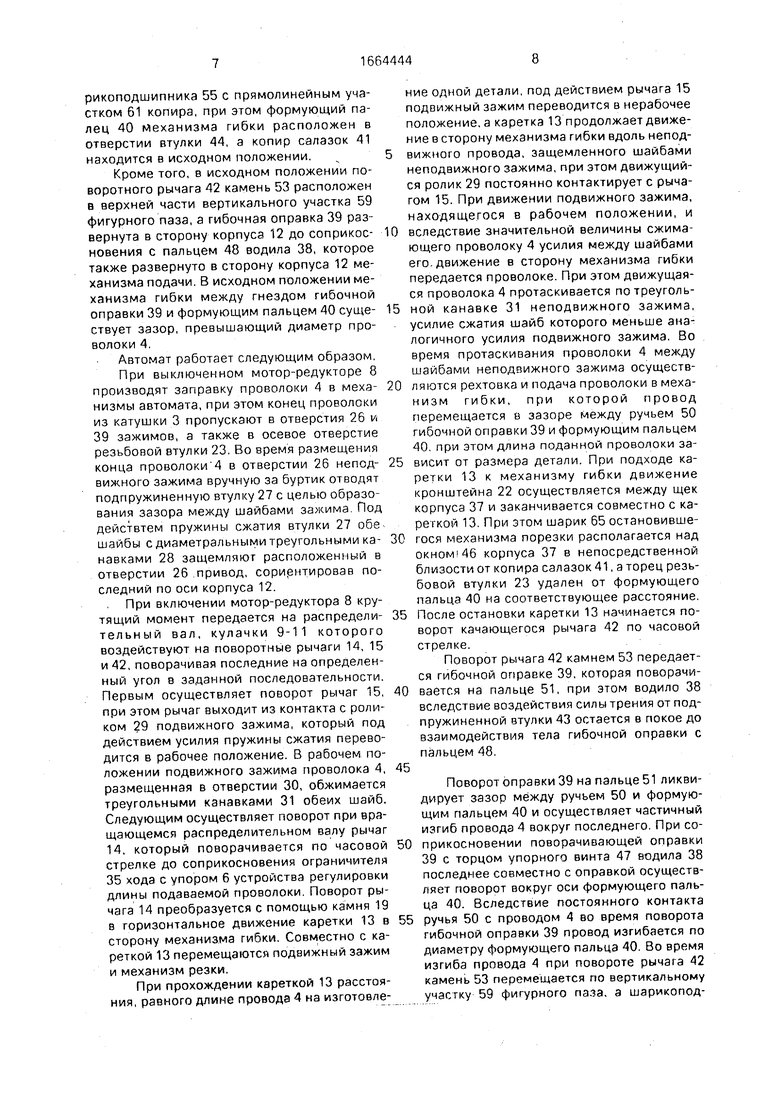

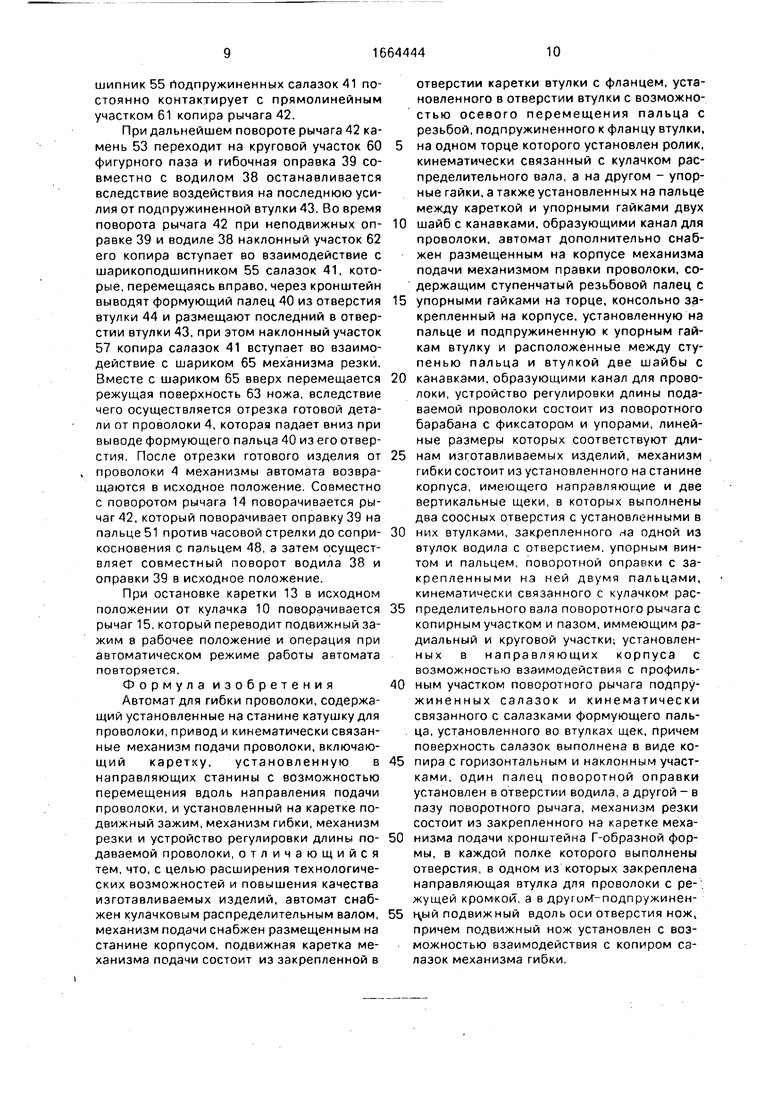

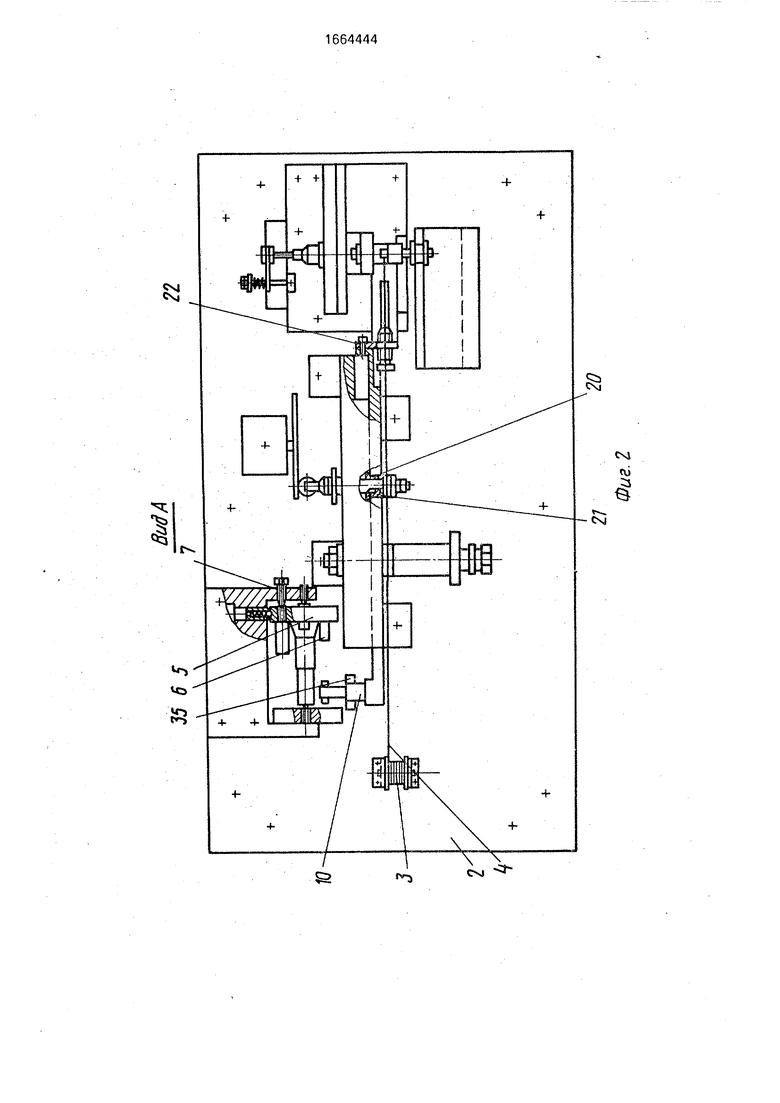

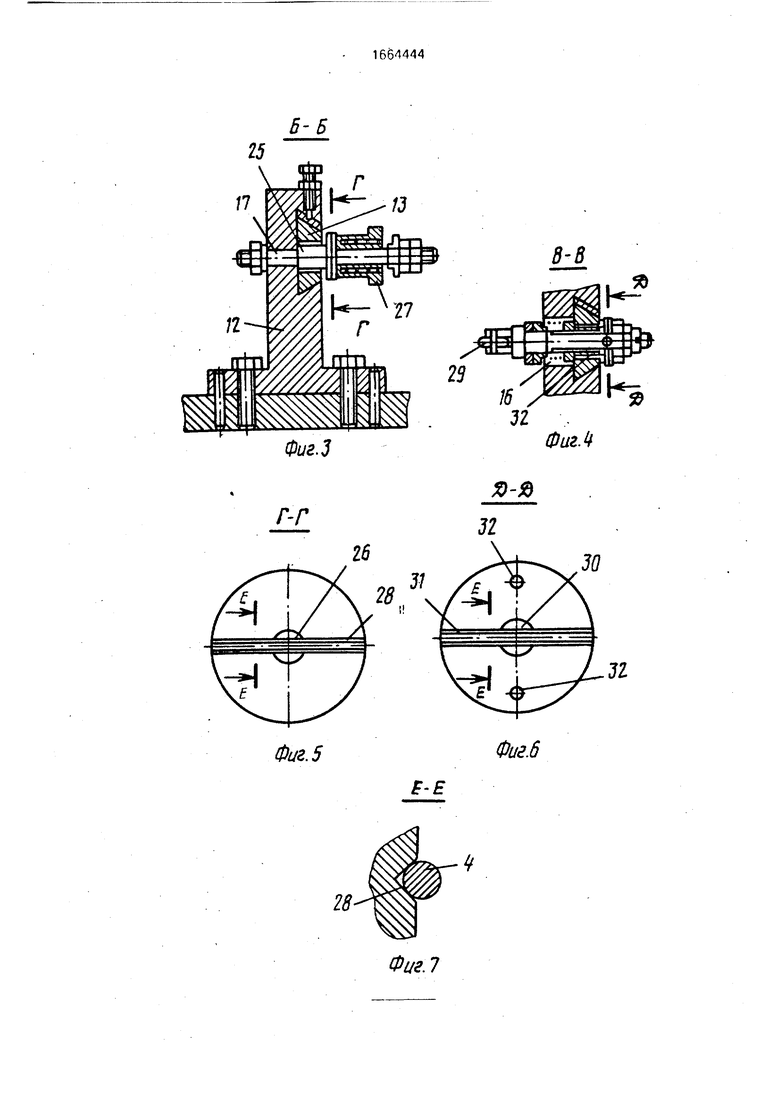

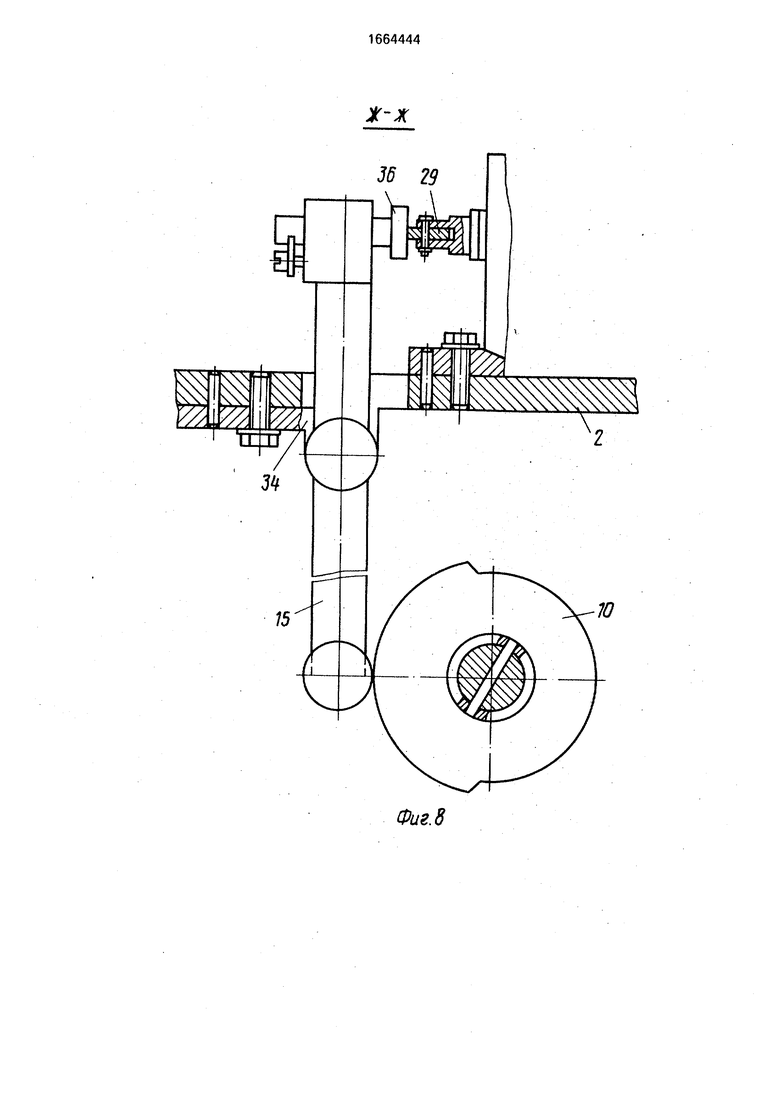

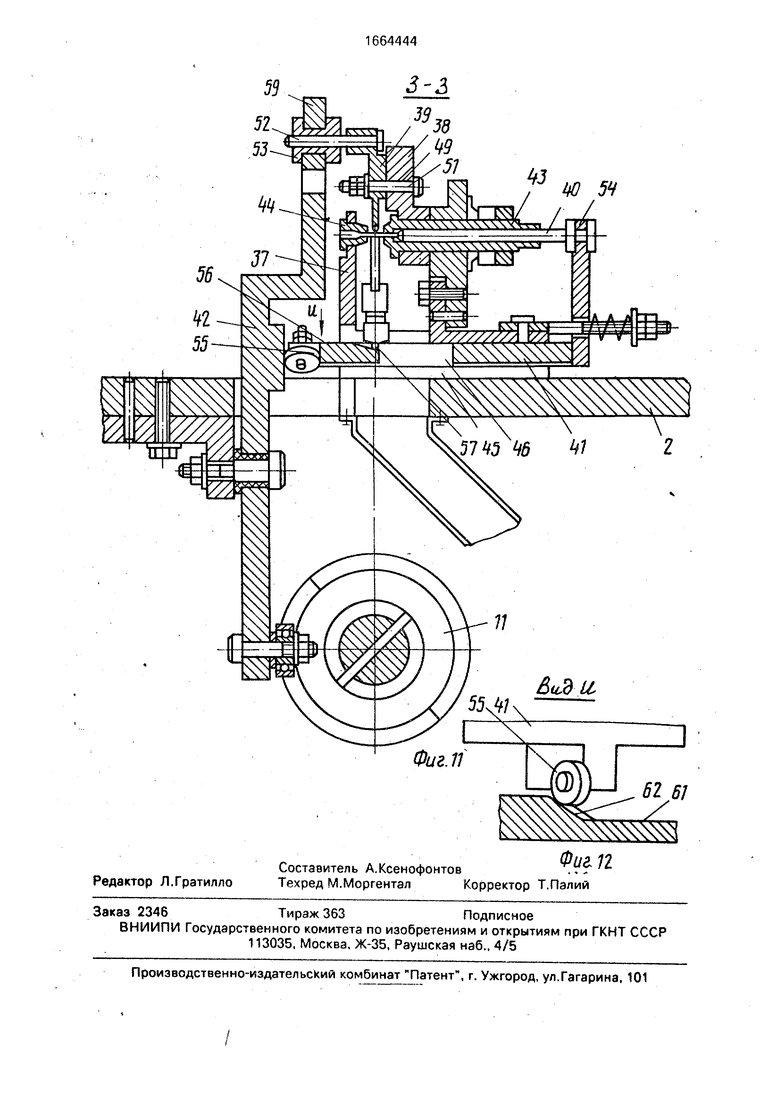

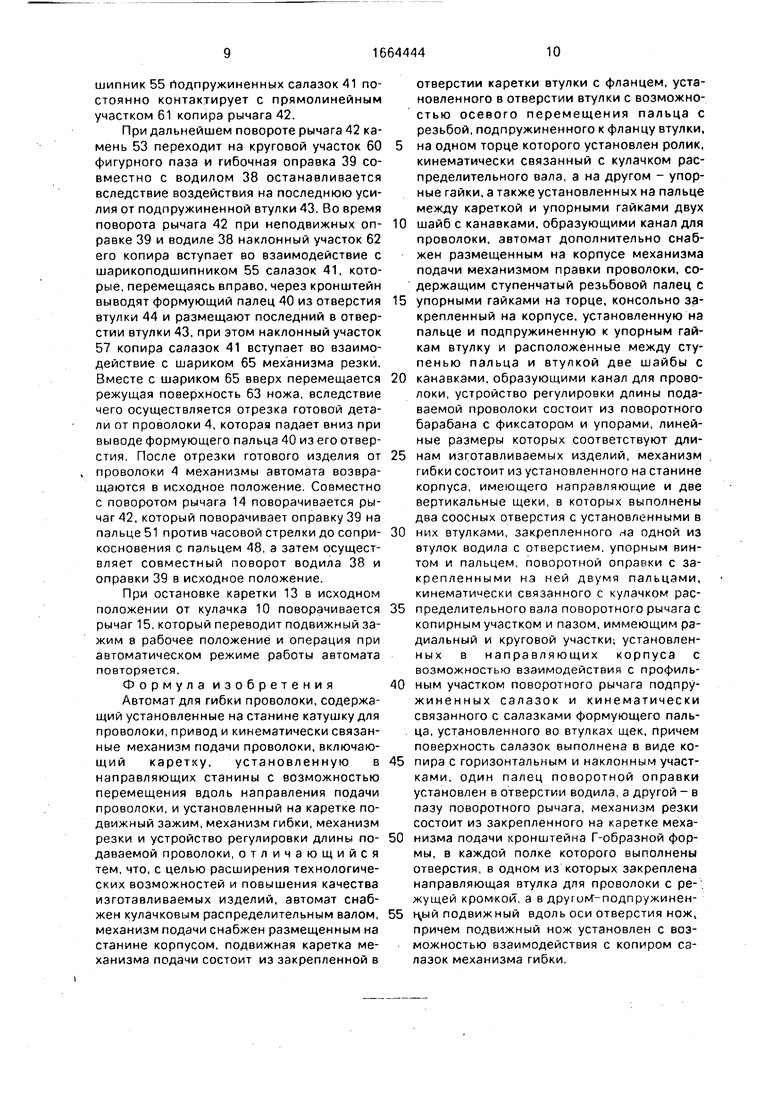

На фиг. 1 изображен автомат, исходное положение; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг, 1; на фиг, 5 - сечение Г-Г на фиг. 3; на фиг. 6 - сечение Д-Д на фиг. 4; на фиг. 7 - сечение Е-Е на фиг. 5 и 6; на фиг. 8 - сечение Ж-Ж на фиг. 1; на фиг. 9 - механизм гибки, исходное положение; на фиг. 10 - то же, рабочее положение; на фиг. 11 - сечение 3-3 на фиг. 1; на фиг. 12 - вид И на фиг. 11.

Автомат для гибки проволоки содержит станину 1 с крышкой 2, катушку 3 с проводом 4, устройство регулировки длины подаваемой проволоки, механизмы привода, подачи проволоки, гибки и резки. В состав устройства для регулировки длины подаваемой проволоки, смонтированном и соответствующим образом выставленным на крышке 2, входит барабан 5 с упорами 6, линейные размеры которых соответствуют длинам подаваемой проволоки для изготовления соответствующих изделий, и фиксатор 7. Механизм привода, смонтированный на кронштейнах под крышкой 2, содержит мотор-редуктор 8 с присоединенным к нему распределительным валом,установленным на подшипниках, на котором соответствующим образом выставлены и закреплены кулачки 9-11, при этом кулачки 9 и 10 обслуживают механизм подачи, а кулачок 11 - механизм гибки. Механизм подачи содержит корпус 12, каретку 13, неподвижный и подвижный зажимы, а также поворотные подпружиненные рычаги 14 и 15. По длине корпуса 12, соответствующим образом выставленного и закрепленного болтами на крышке 2 станины 1, изготовлена направляющая в форме ласточкин хвост, по оси которой выполнены сквозной паз 16 и отверстие 17.

В теле каретки 13 изготовлены наклонные поверхности в форме ласточкин хвост для размещения последних в направляющей корпуса 12, сквозной горизонтальный паз 18, сквозное отверстие для закрепления оси камня 19 и сквозное отверстие 20 с пазом для шпонки 21. Кроме того, на торце каретки 13 имеется прилив с отверстиями для крепления кронштейна 22, В кронштейне 22, изготовленном в виде пространственной скобы, выполнено резьбовое отверстие, перпендикулярно которому просверлено сквозное отверстие. Резьбовое отверстие

кронштейна 22 используется для закрепления гайкой резьбовой втулки 23, центральное отверстие которой соизмеримо с диаметром проволоки 4, а в его сквозном отверстии запрессована втулка 24, буртик

0 которой имеет паз, сориентированный по оси резьбового отверстия.

В состав неподвижного зажима входит ступенчатый палец со средней ступенью 25, наружная поверхность которой соответст5 вует ширине паза 18 каретки 13 и резьбовым торцом с помощью гайки закреплена в отверстии 17 корпуса 13, при этом за ступенью 25 просверлено отверстие 26, выставленное по оси направляющей корпуса

0 12, и нарезана резьба для гаек, используемых для регулировки усилия на торце подпружиненной втулки 27 с буртиком. При сборке механизма подачи ступень 25 ступенчатого пальца установлена в пазу 18 ка5 ретки 13, а между торцами ступени 25 и подпружиненной втулки 27 размещены шайбы с треугольными диаметральными канавками 28, изготовленные несколько меньше диаметра проволоки 4.

0Подвижной зажим, который установлен

в отверстии втулки, размещенной в отверстии 20 каретки 13 и сориентированной шпонкой 21, расположен в сквозном пазу 16 корпуса 12, имеет ролик 29 на торце и вы5 полней подпружиненным, при этом на противоположном торце подвижного зажима нарезана резьба для гаек и просверлено в непосредственной близости от торца втулки сориентированное по оси направляющей

0 корпуса 12 отверстие 30. Гайки подвижного зажима используются для поджатия к торцу втулки двух шайб с треугольными диаметральными канавками 31, сориентированными по оси направляющей корпуса 12

5 штифтами 32, при этом величина усилия сжатия двух шайб подвижного зажима превосходит аналогичное усилие неподвижного зажима.

Поворотный подпружиненный рычаг 14

0 используется для перемещения каретки 13, а рычаг 15 - для подвижного зажима. На нижних концах обеих поворотных рычагов 14 и 15, которые установлены с возможностью поворота на осях кронштейнов 33 и 34,

5 закрепленных болтами снизу крышки 2, кон- сольно закреплены шарикоподшипники для взаимодействия с соответствующими кулачками 9 и 10 регулировочного винта. При этом на верхнем конце рычага 14 выполнен сквозной паз для взаимодействия с камнем

19 каретки 13 и запрессован ограничитель 35 хода, а на верхнем конце качающегося рычага 15 смонтирована горизонтальная планка 36 с возможностью взаимодействия с роликом 29 подвижного зажима каретки 13.

Механизм гибки содержит корпус 37, водило 38, гибочную оправку 39, формующий палец 40, подпружиненные салазки 41 и поворотный рычаг 42 Корпус 37, выставленный соответствующим образом и закрепленный болтами на крышке 2 станины 1, имеет две щеки, в которых просверлены два соосных отверстия для подпружиненной втулки 43 и втулки 44 . а также направляющие 45 в виде ласточкин хвост и окно 46. В теле водила 38, сквозным отверстием насаженного с возможностью поворота на втулке 44, соприкасающуюся с корпусом 37, имеется выступ с резьбовым отверстием для регулировочного закрепления упорного винта 47 и запрессован палец 48, а также выполнено сквозное отверстие 49. В тело гибочной оправки 39, которая имеет формующий ручей 50, запрессованы пальцы 51 и 52, Палец 51 используется для закрепления с возможностью поворота с помощью отверстия 49 гибочной оправки 39 на водиле 38, а палец 52 - для установки камня 53. При сборке гибочная оправка 39, соприкасаясь с оборотной стороной водила 38, располагается между упорным винтом 47 и пальцем 48 с возможностью взаимодействия с последними. Наружная поверхность формующего пальца 40 выполнена ступенчатой и содержит цилиндрическую базовую поверхность для размещения в центральном отверстии подвижной втулки 43 и проточку 54. На одном из концов подпружиненных салазок 41, которые расположены в направляющей 45 корпуса 37, приварен кронштейн с горизонтальным пазом для размещения в проточке 54 формующего пальца 40, а на противоположном ее конце консольно закреплен шарикоподшипник 55, при этом горизонтальная поверхность салазок 41 выполнена в виде копира с горизонтальным 56 и наклонным 57 участками.

Поворотный рычаг 42, установленный на оси кронштейна 58, закрепленного болтами снизу крышки 2, имеет нижний конец с консольно смонтированным шарикоподшипником с возможностью взаимодействия с кулачком 11 распределительного вала и верхний конец. На верхнем конце поворотного рычага 42 выполнен фигурный паз с вертикальным 59 и круговым 60 участками для взаимодействия с камнем 53 гибочной оправки 39, а верхняя часть его обратной

стороны изготовлена профильной в виде копира с прямолинейным 61 и наклонным 62 участками с возможностью взаимодействия с шарикоподшипником 55 салазок 41. 5Механизм резки содержит нож, изготовленный из закаленной инструментальной стали, выполненный из плоской, режущей 63 и цилиндрической 64 поверхностей со сверлением и резьбой для гайки, а

10 также шариком 65 и плоской пружины 66. При сборке механизм резки монтируется на кронштейне 22 каретки 13, при этом его цилиндрическая поверхность 64 установлена в отверстии втулки 24, нижний торец ре5 жущей поверхности 63 размещен в пазу буртика сориентированной втулки 24. плоская пружина 66 закреплена винтами за кронштейн 22, а шарик 65 удерживается гайкой в сверлении с возможностью контак0 та с поверхностью копира салазок 41.

Перед включением в работу автомата производится настройка его механизмов, при которой вручную поворачивают барабан 5 устройства регулировки длины пода5 ваемой проволоки и выставляют соответствующий упор 6 необходимой длины напротив ограничителя 35 хода поворотного рычага 14, а затем затормаживают барабан 5 фиксатором 7. Затем еоащением

0 резьбовой втулки 23 с после /ющей фиксацией ее гайкой обеспечивают контакт ее узкого торца с торцом режущей поверхности 63 ножа. Кроме того, выставляют торец упорного винта 47 на необходимое расстоя5 ние от выступа водила 38 для обеспечения соответствующего контакта гнезда гибочной оправки 39 с проводом 4 при его гибке, Механизм остановленного автомата под действием подпружиненных поворотных

0 рычагов 14, 15 и 42, взаимодействующих через шарикоподшипники с соответствующими кулачками 9, 10 и 11, располагается в исходном положении. В исходном положении каретка 13 совместно с подвижным за5 жимом и механизмом резки расположена в крайнем левом положении, при котором между упором 6 и ограничителем 35 хода существует гарантированный зазор, а качающийся рычаг 42 повернут в сторону корпу0 са 12 механизма подачи. При этом вследствие воздействия качающегося рычага 15 на ролик 29 подвижного зажима последний переведен в крайнее левое нерабочее положение, при котором между

5 шайбами с треугольными канавками 31, расположенными по оси каретки 13, образован зазор. В исходном положении качающегося рычага 42 под действием усилия пружины сжатия салазки 41 переведены в крайнее левое положение до соприкосновения шарикоподшипника 55 с прямолинейным участком 61 копира, при этом формующий палец 40 механизма гибки расположен в отверстии втулки 44, а копир салазок 41 находится в исходном положении.

Кроме того, в исходном положении поворотного рычага 42 камень 53 расположен в верхней части вертикального участка 59 фигурного паза, а гибочная оправка 39 развернута в сторону корпуса 12 до соприкосновения с пальцем 48 водила 38, которое также развернуто в сторону корпуса 12 механизма подачи. В исходном положении механизма гибки между гнездом гибочной оправки 39 и формующим пальцем 40 существует зазор, превышающий диаметр проволоки 4.

Автомат работает следующим образом. При выключенном мотор-редукторе 8 производят заправку проволоки 4 в механизмы автомата, при этом конец проволоки из катушки 3 пропускают в отверстия 26 и 39 зажимов, а также в осевое отверстие резьбовой втулки 23. Во время размещения конца проволоки 4 в отверстии 26 неподвижного зажима вручную за буртик отводят подпружиненную втулку 27 с целью образования зазора между шайбами зажима Под действтем пружины сжатия втулки 27 обе шайбы с диаметральными треугольными канавками 28 защемляют расположенный в отверстии 26 привод, сориентировав последний по оси корпуса 12.

При включении мотор-редуктора 8 крутящий момент передается на распределительный вал, кулачки 9-11 которого воздействуют на поворотные рычаги 14, 15 и 42,поворачивая последние на определенный угол в заданной последовательности. Первым осуществляет поворот рычаг 15, при этом рычаг выходит из контакта с роликом 29 подвижного зажима, который под действием усилия пружины сжатия переводится в рабочее положение. В рабочем положении подвижного зажима проволока 4, размещенная в отверстии 30, обжимается треугольными канавками 31 обеих шайб. Следующим осуществляет поворот при вращающемся распределительном валу рычаг 14, который поворачивается по часовой стрелке до соприкосновения ограничителя 35 хода с упором 6 устройства регулировки длины подаваемой проволоки. Поворот рычага 14 преобразуется с помощью камня 19 в торизонтальное движение каретки 13 в сторону механизма гибки. Совместно с кареткой 13 перемещаются подвижный зажим и механизм резки.

При прохождении кареткой 13 расстояния, равного длине провода 4 на изготовление одной детали, под действием рычага 15 подвижный зажим переводится в нерабочее положение, а каретка 13 продолжает движение в сторону механизма гибки вдоль неподвижного провода, защемленного шайбами неподвижного зажима, при этом движущийся ролик 29 постоянно контактирует с рычагом 15. При движении подвижного зажима, находящегося в рабочем положении, и

0 вследствие значительной величины сжимающего проволоку 4 усилия между шайбами его движение в сторону механизма гибки передается проволоке. При этом движущаяся проволока 4 протаскивается по треуголь5 ной канавке 31 неподвижного зажима, усилие сжатия шайб которого меньше аналогичного усилия подвижного зажима. Во время протаскивания проволоки 4 между шайбами неподвижного зажима осуществ0 ляются рехтовка и подача проволоки в механизм гибки, при которой провод перемещается в зазоре между ручьем 50 гибочной оправки 39 и формующим пальцем 40 при этом длина поданной проволоки за5 висит от размера детали. При подходе каретки 13 к механизму гибки движение кронштейна 22 осуществляется между щек корпуса 37 и заканчивается совместно с ка- регкой 13. При этом шарик 65 остановившеС гося механизма порезки располагается над OKHOMI46 корпуса 37 в непосредственной близости от копира салазок 41, а торец резьбовой втулки 23 удален от формующего пальца 40 на соответствующее расстояние.

5 После остановки каретки 13 начинается поворот качающегося рычага 42 по часовой стрелке.

Поворот рычага 42 камнем 53 передается гибочной оправке 39, которая поворачи0 ваетс.я на пальце 51, при этом водило 38 вследствие воздействия силы трения от подпружиненной втулки 43 остается в покое до взаимодействия тела гибочной оправки с пальцем 48.

5

Поворот оправки 39 на пальце 51 ликвидирует зазор между ручьем 50 и формующим пальцем 40 и осуществляет частичный изгиб провода 4 вокруг последнего. При со0 прикосновении поворачивающей оправки 39 с торцом упорного винта 47 водила 38 последнее совместно с оправкой осуществляет поворот вокруг оси формующего пальца 40. Вследствие постоянного контакта

5 ручья 50 с проводом 4 во время поворота гибочной оправки 39 провод изгибается по диаметру формующего пальца 40. Во время изгиба провода 4 при повороте рычага 42 камень 53 перемещается по вертикальному участку 59 фигурного паза, а шарикоподшипник 55 подпружиненных салазок 41 постоянно контактирует с прямолинейным участком 61 копира рычага 42.

При дальнейшем повороте рычага 42 камень 53 переходит на круговой участок 60 фигурного паза и гибочная оправка 39 совместно с водилом 38 останавливается вследствие воздействия на последнюю усилия от подпружиненной втулки 43. Во время поворота рычага 42 при неподвижных оправке 39 и водиле 38 наклонный участок 62 его копира вступает во взаимодействие с шарикоподшипником 55 салазок 41, которые, перемещаясь вправо, через кронштейн выводят формующий палец 40 из отверстия втулки 44 и размещают последний в отверстии втулки 43, при этом наклонный участок 57 копира салазок 41 вступает во взаимодействие с шариком 65 механизма резки. Вместе с шариком 65 вверх перемещается режущая поверхность 63 ножа, вследствие чего осуществляется отрезка готовой детали от проволоки 4, которая падает вниз при выводе формующего пальца 40 из его отверстия. После отрезки готового изделия от проволоки 4 механизмы автомата возвращаются в исходное положение. Совместно с поворотом рычага 14 поворачивается рычаг 42, который поворачивает оправку 39 на пальце 51 против часовой стрелки до соприкосновения с пальцем 48, а затем осуществляет совместный поворот водила 38 и оправки 39 в исходное положение.

При остановке каретки 13 в исходном положении от кулачка 10 поворачивается рычаг 15, который переводит подвижный зажим а рабочее положение и операция при автоматическом режиме работы автомата повторяется.

Формула изобретения

Автомат для гибки проволоки, содержащий установленные на станине катушку для проволоки, привод и кинематически связанные механизм подачи проволоки, включающий каретку, установленную в направляющих станины с возможностью перемещения вдоль направления подачи проволоки, и установленный на каретке подвижный зажим, механизм гибки, механизм резки и устройство регулировки длины подаваемой проволоки, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества изготавливаемых изделий, автомат снабжен кулачковым распределительным валом, механизм подачи снабжен размещенным на станине корпусом, подвижная каретка механизма подачи состоит из закрепленной в

отверстии каретки втулки с фланцем, установленного в отверстии втулки с возможностью осевого перемещения пальца с резьбой, подпружиненного к фланцу втулки, 5 на одном торце которого установлен ролик, кинематически связанный с кулачком распределительного вала, а на другом - упорные гайки, а также установленных на пальце между кареткой и упорными гайками двух

10 шайб с канавками, образующими канал для проволоки, автомат дополнительно снабжен размещенным на корпусе механизма подачи механизмом правки проволоки, содержащим ступенчатый резьбовой палец с

5 упорными гайками на торце, консольно закрепленный на корпусе, установленную на пальце и подпружиненную к упорным гайкам втулку и расположенные между ступенью пальца и втулкой две шайбы с

0 канавками, образующими канал для проволоки, устройство регулировки длины подаваемой проволоки состоит из поворотного барабана с фиксатором и упорами, линейные размеры которых соответствуют дли5 нам изготавливаемых изделий, механизм гибки состоит из установленного на станине корпуса, имеющего направляющие и две вертикальные щеки, в которых выполнены два соосных отверстия с установленными в

0 них втулками, закрепленного на одной из втулок водила с отверстием, упорным винтом и пальцем, поворотной оправки с закрепленными на ней двумя пальцами, кинематически связанного с кулачком рас5 пределительного вала поворотного рычага с копирным участком и пазом, иммеющим радиальный и круговой участки; установленных в направляющих корпуса с возможностью взаимодействия с профиль0 ным участком поворотного рычага подпружиненных салазок и кинематически связанного с салазками формующего пальца, установленного во втулках щек, причем поверхность салазок выполнена в виде ко5 пира с горизонтальным и наклонным участками, один палец поворотной оправки установлен в отверстии водила, а другой - в пазу поворотного рычага, механизм резки состоит из закрепленного на каретке меха0 низма подачи кронштейна Г-образной формы, в каждой полке которого выполнены отверстия, в одном из которых закреплена направляющая втулка для проволоки с режущей кромкой, а в другим -подпружинен5 подвижный вдоль оси отверстия нож1 причем подвижный нож установлен с возможностью взаимодействия с копиром сз- лаэок механизма гибки.

CM j

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

| Устройство для гибки петли из проволоки | 1989 |

|

SU1745397A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Автомат для отрезки и гибки проволочных деталей | 1979 |

|

SU874246A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Гибочно-штамповочный автомат | 1983 |

|

SU1139551A1 |

Изобретение относится к автоматам для гибки проволоки и позволяет расширить технологические возможности и повысить качество изготавливаемых изделий. Автомат состоит из механизмов подачи, правки, гибки и резки проволоки, а также устройства регулировки длины подаваемой проволоки. Механизм подачи проволоки состоит из установленного на подвижной каретке 13 зажима для проволоки, который кинематически связан с кулачком 10 распределительного вала. Механизм гибки содержит поворотное водило с упорными винтом и пальцем, поворотную оправку с двумя пальцами, качающийся рычаг 42 с фигурным пазом 59, подвижные салазки с копирной поверхностью и формующий палец. Один палец поворотной оправки установлен в отверстии водила, а другой - в пазу качающегося рычага. Салазки кинематически связаны с формующим пальцем и установлены с возможностью взаимодействия с копирной поверхностью качающегося рычага. Механизм резки установлен на каретке механизма подачи и кинематически связан с салазками механизма гибки. 12 ил.

9 гпф

DЈ

&-&

tj-гпф

5 &Ф

Ј гпф

r№№.

х-ж

Фиг. 8

2 66 65

Фи&Ю

Фиг. 9

63

39

38

kS

W 5H

| Автомат для гибки проволоки | 1976 |

|

SU604612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-23—Публикация

1989-03-07—Подача