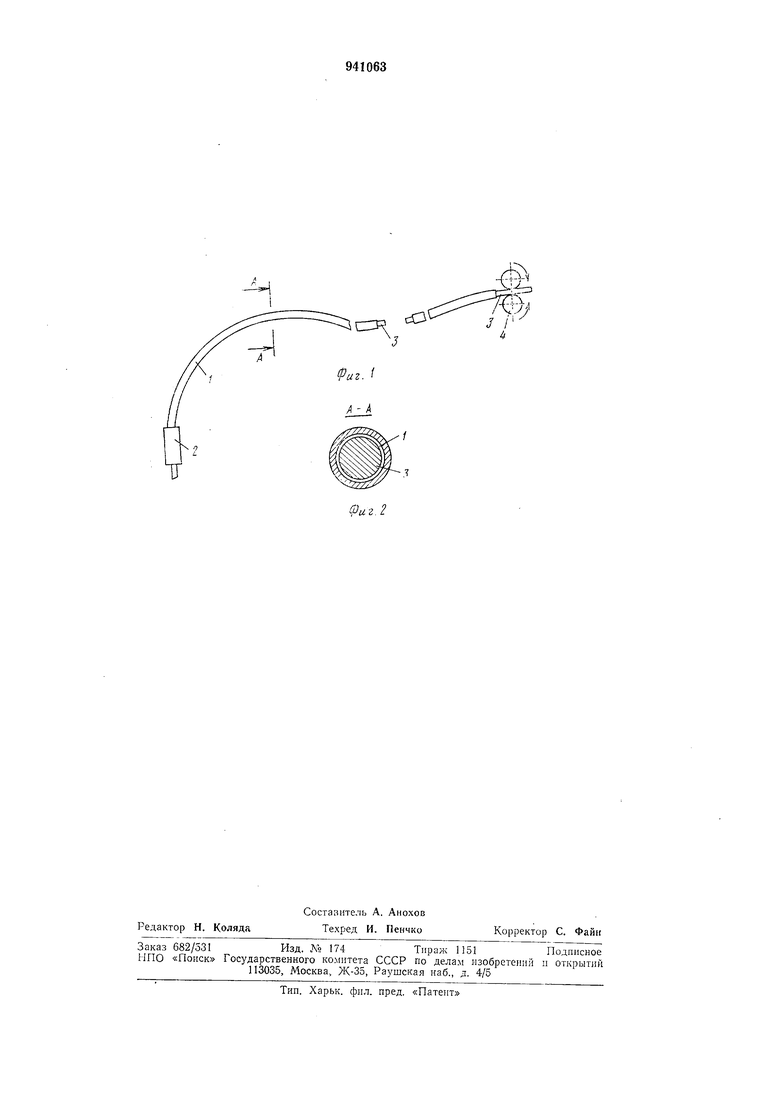

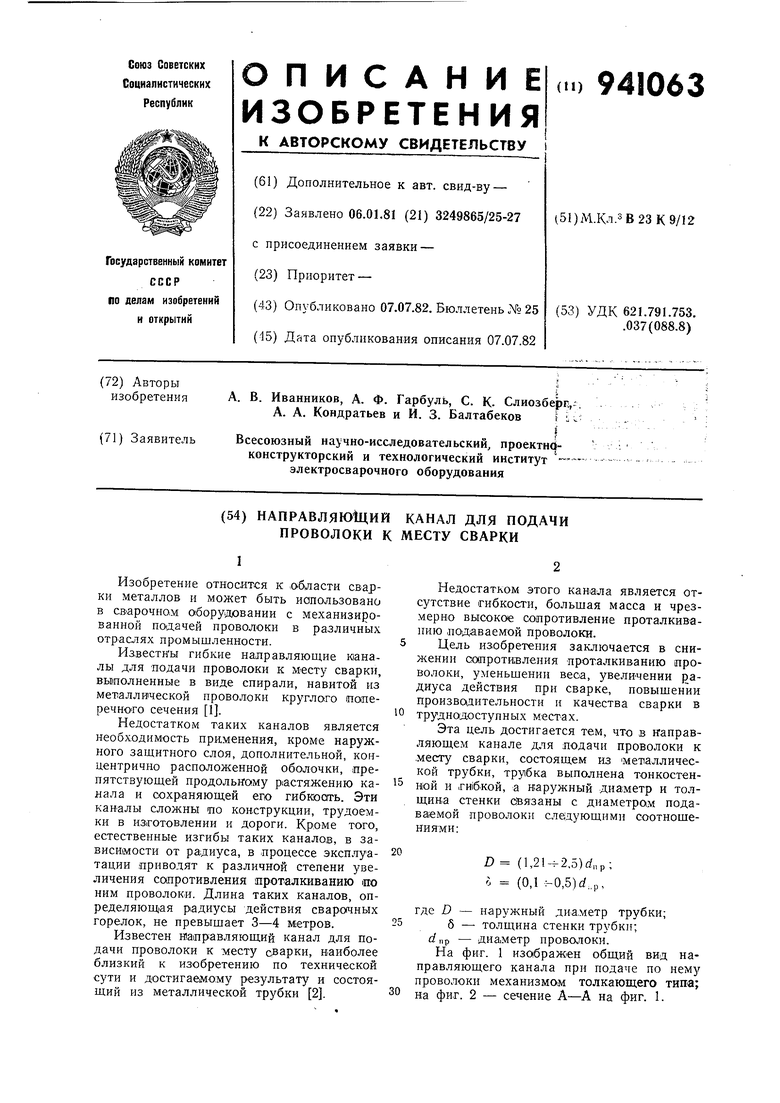

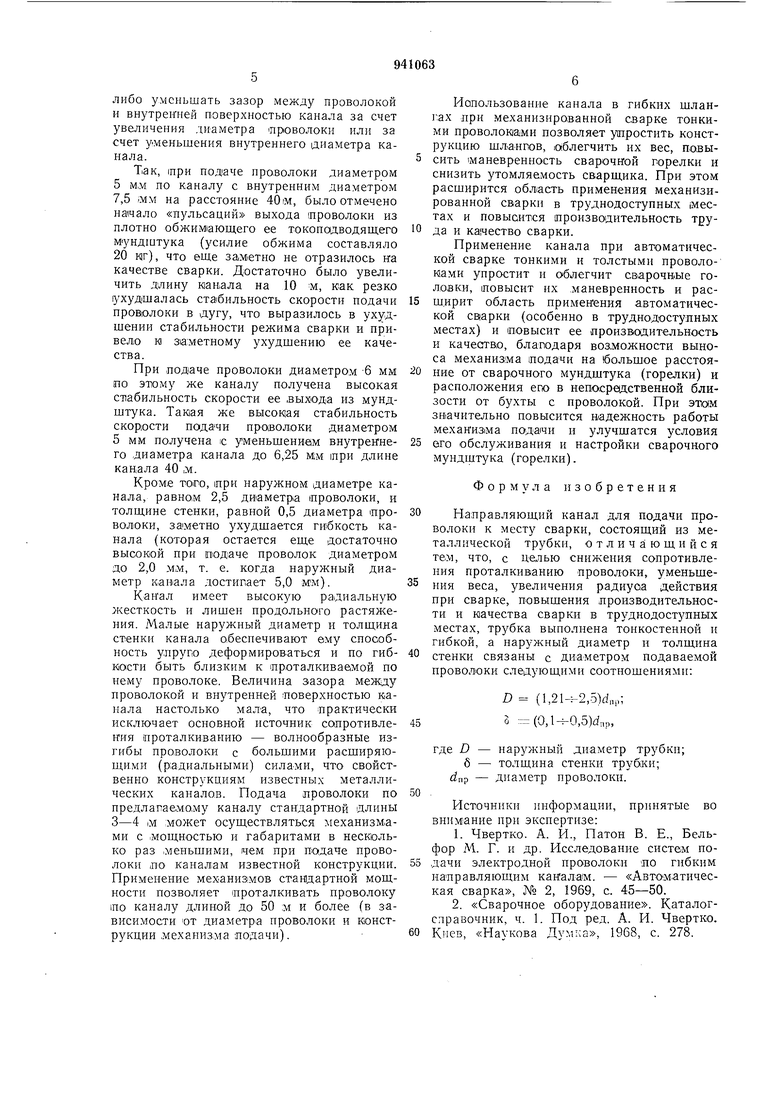

Канал 1 состоит из тонкостенной цилиндрической о,болочки с наружным и внутренним диаметрами, соизмеримыми с диа,метр01М ироталкива1амой по нему до мундштука 2 нроволоки 3 механизмом иодачи 4 толк,аюп,е)го типа. Работа давала осуществляется следующим образом. Одним из традиционных механизмов подачи 4 толкающего тита подают проволоку 3 в канал 1, закрепляемый в механизме одним из известных устройств. В зависимости от расположения места сварки и окружающих его технологических условий канал 1 укладывают с требуемой степенью изгиб,а, вплоть до пласти1ческой деформ.ации с тлавньши радиусами изгиба, и подают по нему проволоку 3. Далее через мундщтук 2, в котором с помощью одного из известных устройств закреплен второй конец канала 1, проволока 3 подается к месту сварки. При подаче проволоки то предлагаемому каналу -е нижним пределом по н аружному днаметру, равным 1,21 ди-аметра проволоки, и с нижним пределом по толщине стенки, равным 0,1 диаметра проволоки, обеспечивается начальное достаточное условие прохождения проволоки - наличие зазор,а нроволокой и внутренней поверхностью канала, величина которого должна составлять по крайней мере 1% (Диаметра проволоки. При это,м из условия прочности также обеспечивается и мииимально допустим ая толщина стенки канала - по крайней мере 3% диаметра /про.волоки, так к1ак при прохожденин нроволоки, особенко в моменты случайного ее утыкания в препятствие на вы.ходе из муидщтука, канал работает на растяжение, и поэтому он должен -быть рассчитан на такого рода -нагрузку. Принимая во вним.ание, что канал может быть изготовлен пз иаиоолее лрочных материалов, например, пз улучщенных сталей с пределом прочности 00 кгc/жм, а проволока - из н аименее лрочных материалов, например, из цветных спл1аво,в с минимально возможным коэффициенто|М трения и в то же время с минимальной устойчивостью при встрече с препятствием при длине реального вылета, равной 10 диаметрам проволоки, минимально возможиую толщину стенки канала определяем по допускаемому усилию, выще которого проволока теряет устойчивость: Р .. Ф-Мсж--Р. где ф - коэффициент понижения донускаемого усилия, зависящий от гибкости, которая, в свою очередь, зависит от длины вылета проволоки, момента инер и площади поперечного сечеиня проволоки; в нащем случае ,9; предел прочности на сжатие, 3 нашем случае он равен 15 кгс/. F - .площадь поперечного сечения нроволоки. Подставляя в формулу (1) конкретные иачения площади поперечного сечения роволоки, получим допустимое усилие Р,,,)11, которое одновременно можно приять и за допустимое усилие для канала, о которому нодается проволока, откуда /г„. °.) г I де f к - нлощ1адь поперечного сечения стенки канала; 0 р - нредел нрочности М атериала канала нри растяжении. Таким образом, нижний нредел толщины стенки канала в идеальных условиях (при прямолинейном канале, тщательно выправленной проволоке и отсутствии трения) может составлять 3% диаметра нроволоки. Пример. Диаметр проволоки 1,0 мм -0,785мм Рлпп-),(,6:а-с, б А так как Fк rt D 8, то sO,03 MM, т. е. 3% диа.метра 3,14-1,21 нроволоки. Учитывая тот факт, что идеальных условий по прямолинейности проволоки и отсутствию трения, по точности размеров канала н его прямолинейности, быть не может, то представляется целесообразным нижний иредел по толщине стенки канала поднять до 0,1, т. с. до 10% диаметра проволоки. При верхием пределе соотношений между наружным диаметром канала и диаметром проволоки, равном 2,5 диаметра проволоки, и между толщиной стенки и диаметром проволоки, равном 0,5 диаметра проволоки, образуется максимально допустимый зазор между проволокой и внутренним диаметром канал1а, равный 1,5 диаметра проволоки, что заметно повышает сопротивление проталкиванию проволоки и спижает равномерность скорости ее подачи в зону сварки. Причипой этому служит образование волнообразных изгибов проволоки, вызывающих возникновение повышенных распирающих стенки канала сил и соответственно увеличение длины проволоки внутри канала в сравнении с длиной самого канала. При этом становится необходимым либо сокращать длину канала,

либо уменьшать зазор между проволокой и внутренней поверхноетью канала за счет увеличения диаметра проволоки или за счет уменьшения внутреннего диаметра канала.

Так, 1при подаче нро,волоки диаметром 5 м.м по каналу с внутренним диаметром 7,5 iMM на расстояние 40м, было отмечено начало «пульсаций выхода проволоки из плотно обжим1ающего ее токопаа.водяш;его Мундштука (усилие обжима составляло 20 мг), что еш;е зам1етно не отразилось на качестве сварки. Достаточно было увеличить длину юанала на 10 м, как резко ухудшалась стабильность скорости подачи проволоки в дугу, что выразилось в ухудшении стабильности режима сварки и привело К1 31а:метному ухудшению ее качества.

При подаче проволоки диаметром -6 мм по этюму же каналу получена высокая стабильность скорости ее выхода из мундштука. Таюая же высокая стабильность скорости нодачи прОгволоки диаметром 5 мм получена с уменьшением внутреннего диаметра канала до 6,25 мм 1при длине канала 40 ,м.

Кроме TOiro, при наружном диаметре канала, равном 2,5 ди аметра проволоки, и толшине стенки, равной 0,5 диаметра проволоки, заметно ухудшается гибкость канала (которая остается еше достаточно высокой при подаче проволок диаметром до 2,0 мм, т. е. когда наружный диаметр к-авала достигает 5,0 мм).

Канал имеет высокую радиальную жесткость и лишен продольного растяжения. Малые наружный диаметр н толш,ина стенки канала обеспечивают ему способность упруго деформиров-аться н по гибкости быть близким к проталкиваемой но нему проволоке. Величина зазора между проволокой и внутренней поверхностью каиала настолько мала, что практически исключает основной источник сопротивления проталкиванию - волнообразные изгибы проволоки с большими расширяюш,ими (радиальными) силами, что свойственно конструкциям известных металлических каналов. Подач1а проволоки по предлапае,мому каналу стандартной длины 3-4 iM :может осуществляться механизм,ами с .мощностью и габаритами в несколько раз ,меньшими, чем при подаче проволоки по каналам известной конструкции. Применение механизмов стан1дартной мощности позволяет проталкивать проволоку 1ПО каналу длиной до 50 :м и более (в зависимости от диаметра проволоки и конструкции .механиз.ма подачи).

Иацользованне канала в гибких шлангах при механизированной сварке тонкими нроволоюами позволяет упростить конструкцию шлангов, 10(блегчить их вес, повысить маневренность сварочной горелки и снизить утомляемость сварщика. При этом расширится применения механизированной сварки в труднодоступных (местах и повысится производительность Tgyда и качество сваркн.

Применение канала при автоматической сварке тонкими и толстыми проволоками упрастит и облегчит сварочные головки, повысит их маневренность и расширит область применения автоматической св|арки (особенно в труднодоступных местах) и повысит ее производительность и качесгтао, благодаря возможности выноса механиз1ма подачи на большое расстояние от сварочного мундштука (горелки) и расположения его в непосредственной близости от бухты с проволокой. При этам значительно повысится н/адежность работы механизма подачи и улучшатся условия

его обслуживания и настройки сварочного мундштука (горелки).

Формула изобретения

Направляющий канал для подачи проволоки к месту сварки, состоящий из металлической трубки, отлича ющийся тем, что, с целью сопротивления проталкиванию проволоки, уменьшения веса, увеличения радиуса действия при сварке, повышения производительности и качества сварки в труднодоступных местах, трубка выполнена тонкостенной и гибкой, а наружный диаметр и толщина

стенки связаны с диаметром подаваемой проволоки следующими соотношениями:

D (l,21--2,5)dnp;

3 :(0,,5)пр,

где D - наружный диаметр трубки;

б - толщина стенки трубки; rfnp - диаметр проволоки.

Источники информации, принятые во при экспертизе:

1.Чвертко. А. И., Патон В. Е., Бельфор М. Г. и др. Исследованне систем подачи электродной проволоки по гибким направляющим каналам. - «Автоматическая сварка, № 2, 1969, с. 45-50.

2.«Сварочиое оборудование. Каталогсправочник, ч. 1. Под ред. А. И. Чвертко.

Киев, «Наукова Думка, 1968, с. 278.

сз

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в защитных газах | 1985 |

|

SU1316768A1 |

| Устройство для сварки с колебаниями электрода | 1986 |

|

SU1360932A1 |

| Способ сварки плавящимся электродом | 1991 |

|

SU1807922A3 |

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Устройство для сварки в щелевую разделку | 1986 |

|

SU1430207A1 |

| Направляющий канал для подачи проволоки к месту сварки | 1981 |

|

SU1031669A2 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

| Контактный наконечник к горелкам для электродуговой сварки плавящимся электродом | 1980 |

|

SU1007872A1 |

| Устройство для дуговой сварки в щелевую разделку | 1987 |

|

SU1632689A1 |

| Устройство для сварки магнитоуправляемой дугой | 1989 |

|

SU1655687A1 |

Авторы

Даты

1982-07-07—Публикация

1981-01-06—Подача