JO

сварке и, таким образом, ока- положительное влияние на свойства металла шва, снижая его критическую температуру хрупкости. Содержание рения в проволоке ниже 0,005 мас.% приводит к отсутствию эффекта его каталитического действия на коагуляцию продуктов раскисления, и металл шва содержит при этом большое количество неметаллических включений, ухудшающих сопротивляемость металла шва тепловому охрупчиванию. Содержание рения в проволоке свы11284763

Изобретение относится к сварочным ся при материалам, в частности к сварочным зывает проволокам для сварки плавлением, преимущественно в защитных газах низколегированных теплоустойчивых сталей 5 перлитного класса, работающих в условиях перегретой пароводяной смеси (трубопроводы, парогенераторы).

Целью изобретения является повышение сопротивляемости металла шва тепловому охрупчиванию при температурах до 400 С при обеспечении требуемого уровня механических свойств.

Одновременное дополнительное леги- ше 0,15 мас.% вредно из-за чрезмерно- рование сварочной проволоки молибденом, церием и рением в приведенных количествах при заданном соотношении остальных компонентов обеспечивает получение металла шва с требуемой сопротивляемостью тепловому охрупчиванию в условиях эксплуатации при повышенных температурах за счет положительного влияния на оксисульфид- ную и нитридную фазы.25

Содержание молибдена в количестве способствует распределению и измельчению нитридов и сульфидов в металле шва, что приводит к увеличению ударной вязкости металла шва после термического ста20

указанном равномерному

то упрочнения металла шва, сопровождающегося снижением его пластичности и ударной вязкости.

Содержание церия в проволоке в указанном количестве позволяет глобу- ляризировать остающиеся в металле шва .неметаллические включения: оксидные (СеО, МпО, SiOj, СаО, AlgO) и сульфидные (CeS, MnS, CaS, AlS).

Содержание церия в проволоке ниже 0,02 мас.% приводит к его отсутствию в металле шва вследствие испарения и выгорания этого эффективного микролегирующего элемента в зоне дуги.. Со- держание церия в проволоке выше 0,10 мас.% вредно из-за образования повьш1енного количества окислов в металле шва, что отрицательно сказывается на его ударной вязкости.

рения при +350°С в течение 3000, 5000 и 10000 ч, а следовательно, к повьш1ению сопротивляемости тепловому охрупчиванию.

Минимальное содержание молибдег.а в проволоке 0,4 мас.% обусловлено тем, что при меньшем его количестве сульфидная фаза не содержит молибдена, и в связи с этим отсутствует эффект измельчения сульфидов, что приводит к снижению сопротивляемости металла шва тепловому охрупчиванию. Содержание молибдена в проволоке выше 0,8 мас.% приводит к чрезмерному упрочнению металла шва из-за образования карбида молибдена MCgC, относящегося к фазам внедрения, сопровождающемуся существенным снижением пластических свойств и ударной вязкости металла шва.

Содержание рения в проволоке в указанном количестве оказывает каталитическое действие на коалесценцию и коагуляцию продуктов раскисления (окислы марганца и кремния в комбинации с окислами алюминия, церия и кальция), что способствует их всплы- ванию и удалению в шлак, образующийO

сварке и, таким образом, ока- положительное влияние на свойства металла шва, снижая его критическую температуру хрупкости. Содержание рения в проволоке ниже 0,005 мас.% приводит к отсутствию эффекта его каталитического действия на коагуляцию продуктов раскисления, и металл шва содержит при этом большое количество неметаллических включений, ухудшающих сопротивляемость металла шва тепловому охрупчиванию. Содержание рения в проволоке свыся при зывает 5

ше 0,15 мас.% вредно из-за чрезмерно- 5

0

5

0

5

0

5

то упрочнения металла шва, сопровождающегося снижением его пластичности и ударной вязкости.

Содержание церия в проволоке в указанном количестве позволяет глобу- ляризировать остающиеся в металле шва .неметаллические включения: оксидные (СеО, МпО, SiOj, СаО, AlgO) и сульфидные (CeS, MnS, CaS, AlS).

Содержание церия в проволоке ниже 0,02 мас.% приводит к его отсутствию в металле шва вследствие испарения и выгорания этого эффективного микролегирующего элемента в зоне дуги.. Со- держание церия в проволоке выше 0,10 мас.% вредно из-за образования повьш1енного количества окислов в металле шва, что отрицательно сказывается на его ударной вязкости.

Наличие в составе проволоки азота, алюминия и ниобия приводит к выделению нитридов алюминия и ниобия, способствующих повышению устойчивости против роста зерна ацетенита в области высоких температур.

Содержание никеля в проволоке в указанном количестве позволяет получить требуемый уровень сопротивляемости металла шва действию повьшген- ных температур и более благоприятное сочетание механических свойств металла шва. Содержание никеля в проволоке ниже 1,5 и выше 2,0 мас.% приводит к повышению критической температуры хрупкости металла шва, подвергающегося термическому старению, а следовательно, к снижению сопротивляемости металла шва действию повышенных температур.

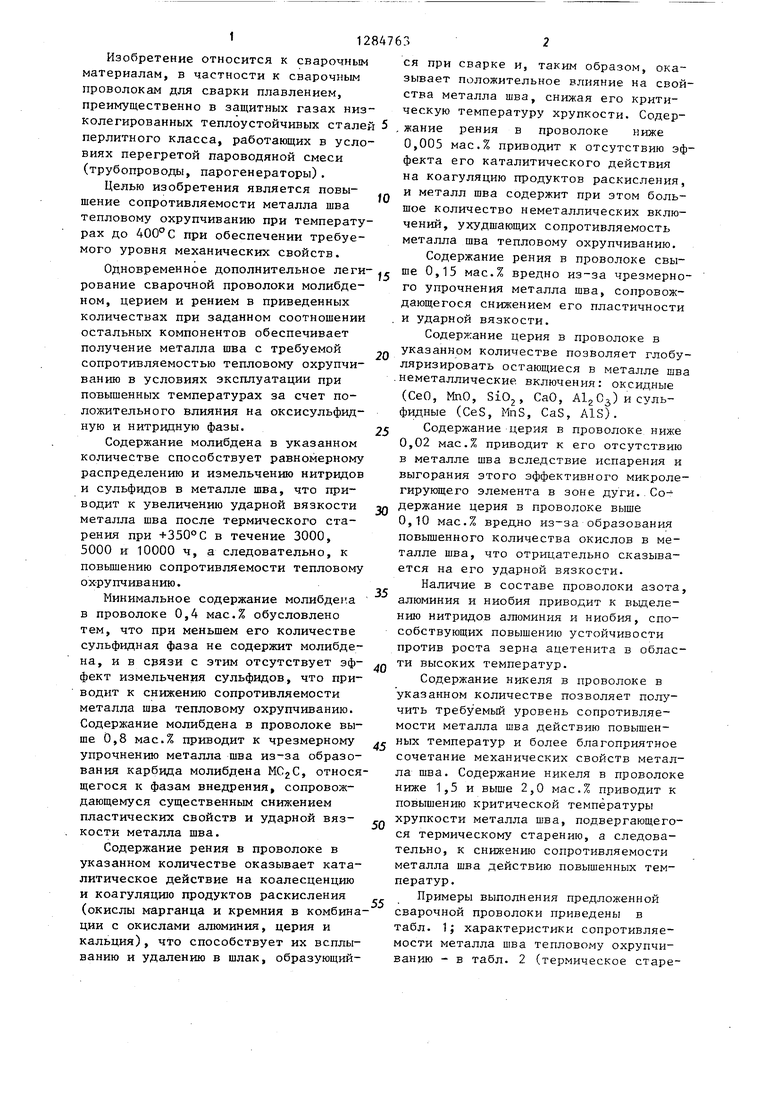

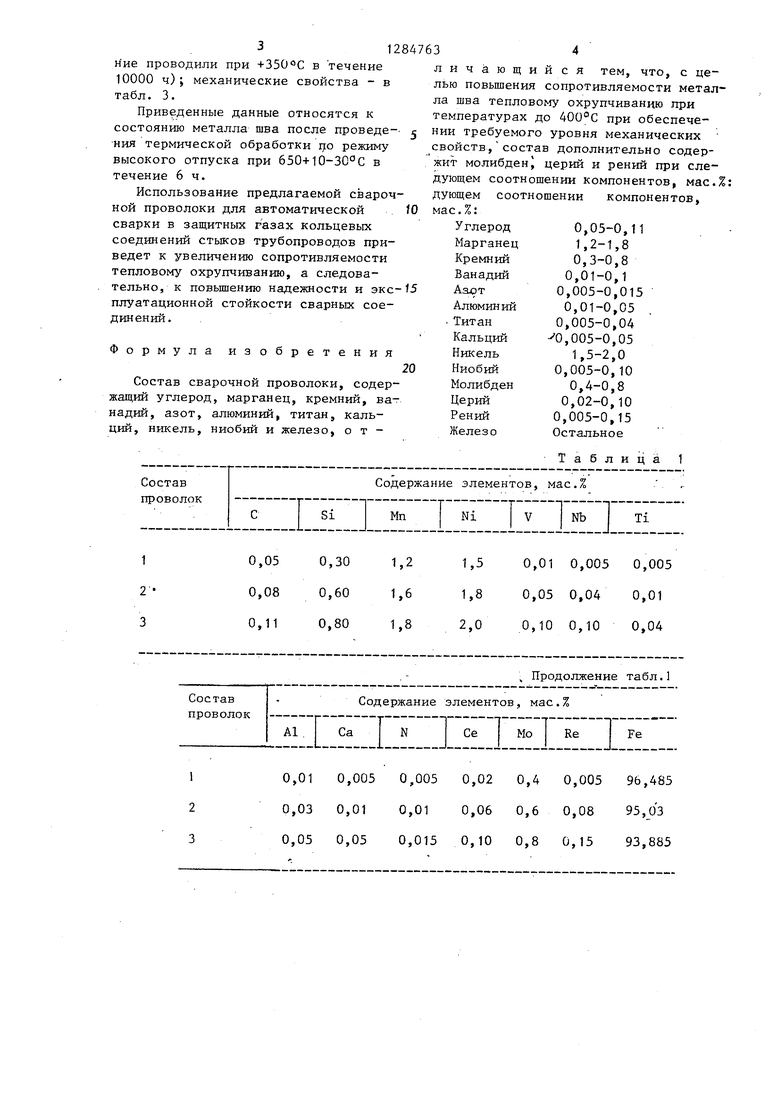

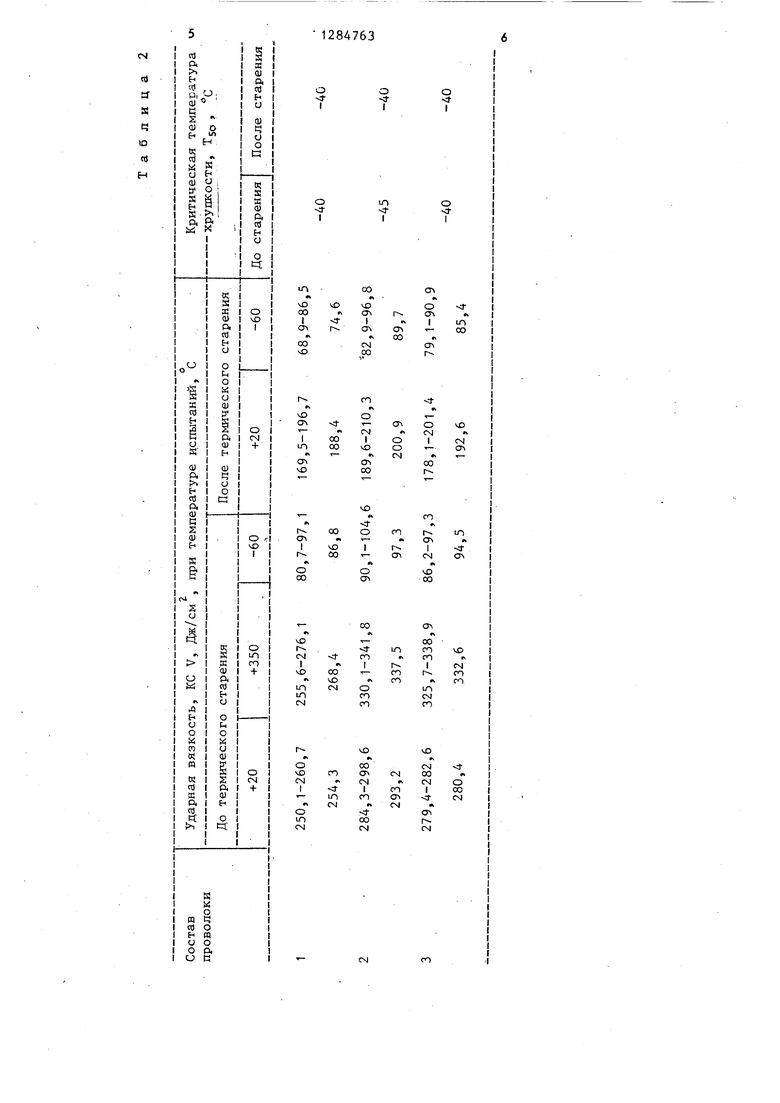

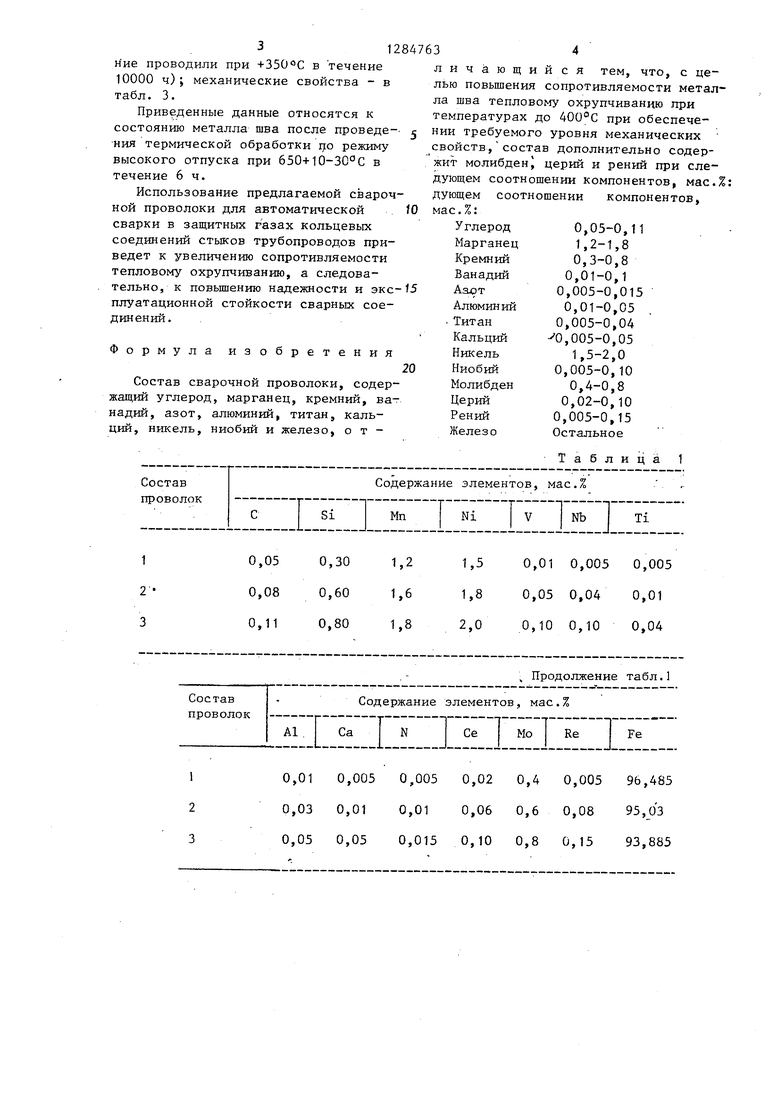

Примеры выполнения предложенной сварочной проволоки приведены в табл. 1; характеристики сопротивляемости металла шва тепловому охрупчиванию - в табл. 2 (термическое старение проводили при в течение 10000 ч) механические свойства - в табл. 3.

Приведенные данные относятся к состоянию металла шва после проведеНИН термической обработки по режиму высокого отпуска при 650+10-30°С в течение 6 ч.

Использование предлагаемой сварочной проволоки для автоматической сварки в защитных газах кольцевьт соединений стыков трубопроводов приведет к увеличению сопротивляемости тепловому охрупчиванию, а следовательно, к повьшению надежности и экс плуатационной стойкости сварных соединений.

Формула изобретения

Состав сварочной проволоки, содержащий углерод, марганец, кремний, ванадий, азот, алюминий, титан, кальций, никель, ниобий и железо, о т Таблица1

СоставСодержание элементов, мас.% проволок 1-Iтт1

С Si Мп Ni I V Nb Ti

10,05 0,30 1,2 1,5 0,01 0,005 0,005

2-0,08 0,60 1,6 1,8 0,05 0,04 0,01

30,11 0,80 1,8 2,0 0,10 0,10 0,04

;. Продолжение табл.1

Состав Содержание элементов, мас.%

проволок 111гг1 -

А1 . Са N Се Мо Re Fe

0,01 0,005 0,005 0,02 0,4 0,005 96,485 0,03 0,01 0,01 0,06 0,6 0,08 95,03 0,05 0,05 0,015 0,10 0,8 0,15 93,885

fO f5

0

личающийся тем, что, с целью повышения сопротивляемости металла шва тепловому охрупчиванию при температурах до 400°С при обеспечении требуемого уровня механических свойств, состав дополнительно содержит молибденJ церий и рений при следующем соотношении компонентов, мас.х дующем соотношении компонентов, мае.%:

Углерод 0,05-0,11

Марганец 1,2-1,8

Кремний 0,3-0,8

Ванадий 0,01-0,1

AajpT 0,005-0,015

Алюминий 0,01-0,05 Титан 0,005-0,04

Кальций ,005-0,05

Никель 1,5-2,0

Ниобий 0,005-0,10

Молибден 0,4-0,8

Церий 0,02-0,10

Рений 0,005-0,15

Железо Остальное

О ЧГ

I

о -

I

о J

о

-sf

I

1Л

о -aI

1 2 3

473 609 27,4 77,4 442(440) 587(584) 29,8(27,5) 74,7(72,6) 487 620 25,6 78,9:459(455) 603(598) 31,2(29,7) 76,1(75,8) 498 633 24,3 76,6 477(474) 607(602) 28,7(27,8) 73,9(72,1)

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2302326C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

Изобретение относится к сварочным материалам, в частности к сварочным проволокам для сварки плавлением в защитных газах низколегированных теплоустойчивых сталей перлитного класса, работающих в условиях перегретой пароводяной смеси. Целью изобретения является повьшение сопротивляемости металла шва тепловому охруп- чиванию при температурах до при обеспечении требуемого уровня механических свойств. 0,4-0,8 мас.% молибдена способствует равномерному распределению и измельчению нитридов и сульфидов в металле шва, а следовательно, noBUDjeHHTO сопротивляемости тепловому охрупчиванию; 0,005 - 0,15 мас.% рения снижает критическую температуру хрупкости за счет каталитического действия на коалесценцию и. коагуляцию продуктов раскисления; 0,02-0,10 мас.% церия глобулязирует оставшиеся в шве неметаллические включения. Одновременное легирование сварочной проволоки Мо, Се, Re совместно с Са, N, А1 и Nb обеспечивает получение металла шва с требуемой сопротивляемостью тепловому охрупчиванию при температурах до 400°С и с требуемым уровнем механических свойств. 3 табл. I (Л IND 00 4 О5 СлЭ

| Состав сварочной проволоки | 1979 |

|

SU833400A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Конструкционная сталь | 1979 |

|

SU829711A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-03-25—Подача