(54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ

12

Изобретение относится к сварке, а именно материалам для электродуговой сварки, и может быть использовано в порошковых проволоках для сварки малоуглеродистых сталей, в частности, для сварки с периодическим изменением длины вылета электрода неповоротных кольцевых стыков трубопроводов.

Известны различные шихты порошковых проволок, например состав 1, содержащий, вес. %:

Двуокись титана

20-40 Ферромарганец 10-13 Полевой шпат 0,6-6 Фторсиликат натрия 0,6-4,6 Ферросилиций 0,6-2 Железный порошок Остальное

Однако известная шихта порошковой проволоки не обеспечивает достаточной прочности металла шва и, кроме того, не допускает изменения вылета электрода.

Наиболее близкой по составу к изобретению является шихта 2, содержашая следующие компоненты, вес. %:

Рутил10-20

Калиево-натриевая силикатная глыба5-10

Ферромарганец

5-10

Мрамор 1-3

Тальк 2-5

Полиэтилен 3-7

Железный порошок Остальное

Проволока с указанной шихтой позволяет выполнять подварочные швы магистральных трубопроводов.

10

Недостатками проволоки являются узкий диапазон токов и низкое качество швов при изменении длины вылета электрода.

Цель изобретения - расширение диа15 пазона рабочих токов и улучшение качества швов при сварке с периодическим изменением длины вылета электрода.

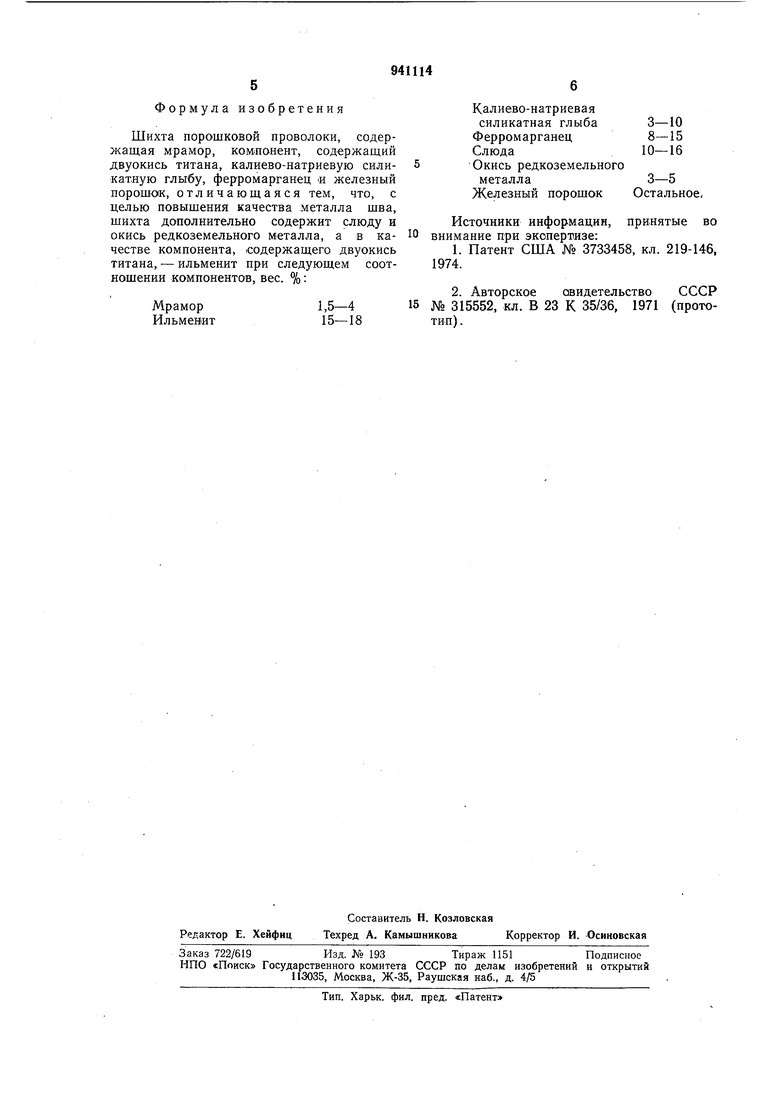

Цель достигается тем, что шихта, содержащая мрамор, компонент, содержа20 щий двуокись титана, калиево-натриевую силикатную глыбу, ферромарганец и железный порошок, дополнительно содержит слюду и окись редкоземельного металла, а в качестве компонента, содержащего двуо25 кись титана, - ильменит при следующем соотношении компонентов, % вес:

Мрамор1,5-4

Ильменит15-18

Калиево-натриевая 30силикатная глыба3-10

Ферромарганец8-15

Слюда10-16 Окись редкоземельного

металла3-5

Железный порошокОстальное

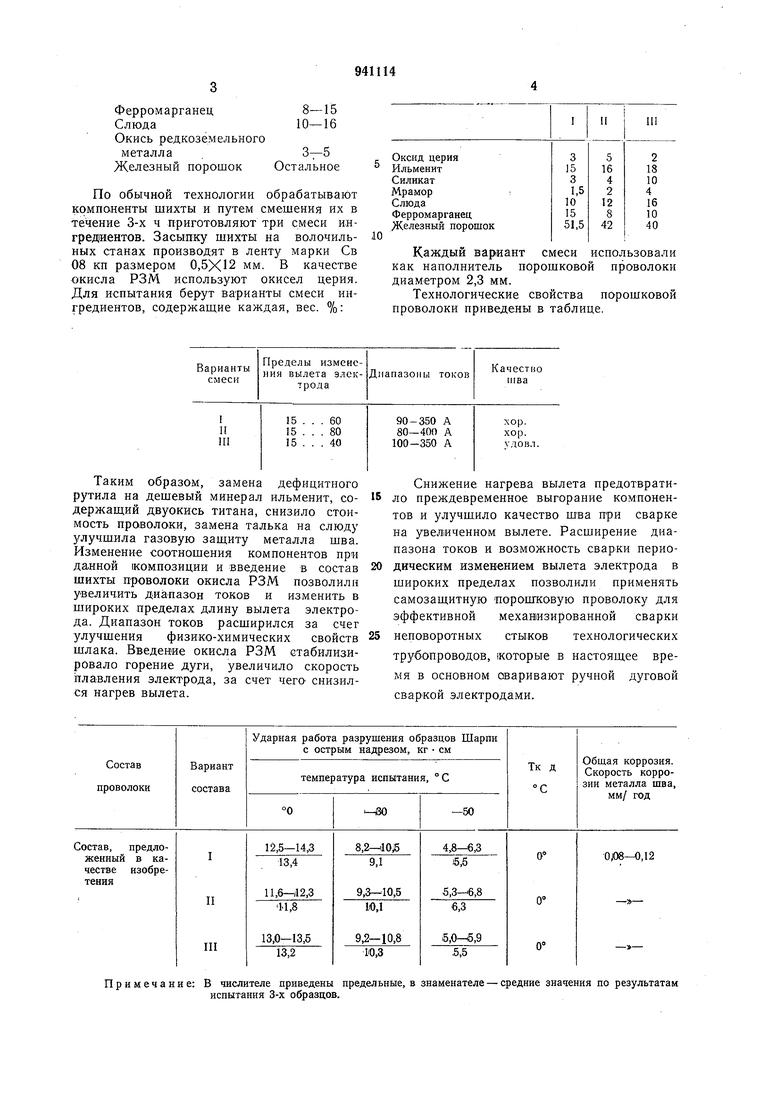

По обычной технологии обрабатывают компоненты шихты и путем смешения их в течение 3-х ч приготовляют три смеси ингредиентов. Засыпку шихты на волочильных станах производят в ленту марки Св 08 кп размером 0,5X12 мм. В качестве окисла РЗМ используют окисел церия. Для испытания берут варианты смеси ингредиентов, содержаш,ие каждая, вес. %:

Каждый вариант смеси использовали как наполнитель порошковой проволоки диаметром 2,3 мм.

Технологические свойства порошковой проволоки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока | 1987 |

|

SU1425015A1 |

| Состав шихты порошковой проволоки | 1985 |

|

SU1286380A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2546944C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Шихта порошковой проволоки | 1975 |

|

SU536032A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

Таким образом, замена дефицитного рутила на дешевый минерал ильменит, содержаш;ий двуокись титана, снизило стоимость проволоки, замена талька на слюду улучшала газовую зашиту металла шва. Изменение соотношения компонентов при данной композиции и введение в состав шихты проволоки окисла РЗМ позволили увеличить диапазон токов и изменить в широких пределах длину вылета электрода. Диапазон токов расширился за счет улучшения физико-химических свойств шлака. Введение окисла РЗМ стабилизировало горение дуги, увеличило скорость плавления электрода, за счет чего- снизился нагрев вылета.

Примечание: В числителе приведены предельные, в знаменателе -средние значения по результатам испытания 3-х образцов.

Снижение нагрева вылета предотвратило преждевременное выгорание компонентов и улучшило качество шва при сварке на увеличенном вылете. Расширение диапазона токов и возможность сварки периодическим изменением вылета электрода в широких пределах позволили применять самозашитную порошковую проволоку для эффективной механизированной сварки неповоротных стыков технологических трубопроводов, которые в настоящее время в основном сваривают ручной дуговой сваркой электродами. 5 Формула изобретения Шихта порошковой проволоки, содержащая мрамор, компонент, содержащий двуокись титана, калиево-натриевую сили-5 катную глыбу, ферромарганец « железный порошок, отличаюшаяся тем, что, с целью повышения качества металла шва, шихта дополнительно содержит слюду и окись редкоземельного металла, а в ка-Ю честве компонента, содержащего двуокись титана, - ильменит при следующем соотношении компонентов, вес. %: Мрамор 1,5-415 Ильмевит 15-18 941114 6 Калиево-натриевая силикатная глыба3-10 Ферромарганец 8-15 Слюда 10-16 Окись редкоземельного металла 3-5 Железный порошок Остальное, Источники информации, принятые во внимание при экспертизе: 1. Патент США № 3733458, кл. 219-146, 1974. 2. Авторское свидетельство СССР № 315552, кл. В 23 К 35/36, 1971 (прототип).

Авторы

Даты

1982-07-07—Публикация

1980-07-11—Подача