(54) ГИДРАВЛИЧЕСКИЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1981 |

|

SU988580A1 |

| Гидравлический пресс | 1978 |

|

SU710828A1 |

| ГИДРАВЛИЧЕСКИЙ ШТАМПОВОЧНЫЙ ПРЕСС | 1973 |

|

SU398414A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для вытяжки изделий сфлАНцЕМ | 1979 |

|

SU845974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

Изобретение относится к области обработки металлов давлением, а именно к кузнечно-прео,совому оборудованию.

Из основного изобретения по авт. св. № 710828 известен гидравлический пресс, содержащий размещенную в направляющих станины подвижную траверсу с тягой, траверсу для крепления съемников, а также размещенную на столе пс д™тампавую плиту с контейнеродержателем, переходник с пазами на нижний торцовой плоскости для установки пуансонов, траверса для крепле ниЯ съемников снабжена охватывающей переходник гильзой с выполненными по ее периметру окнами, а контейнер снабжен затворами.

Однако в известном прессе при избытке металла между съемником и ходоограничителями образуется зазор, т. е. ходоограничители не работают, а при недостатке объема металла, несмотря на то, что смыкание инструмента производится через ходоограничители, наблюдается недооформление фланцевой части заготовки.

Целью изобретения является повыщение качества щтампуемы: деталей.

Поставленная цель достигается за счет того, что гидравлический пресс снабжен ограничителями хода съемника относительно пуансона, выполненными в виде плит

с механизмом их перемещения, закрепленным на траверсе, заходящих в выполненные в гильзе пресса дополнительные окна с нижней их кромкой на уровне верхней

S плоскости съемника. Механизм перемещения ограничителей выполнен в виде силовых цилиндров, несущих на своих щтоках плиты.

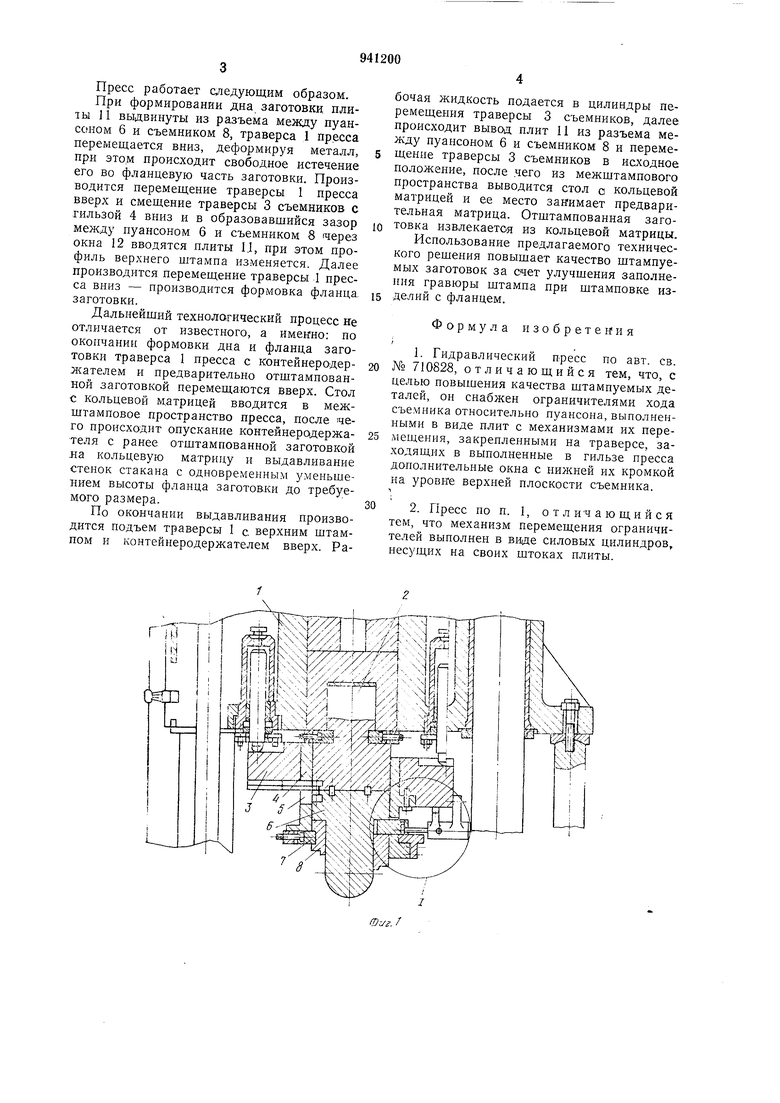

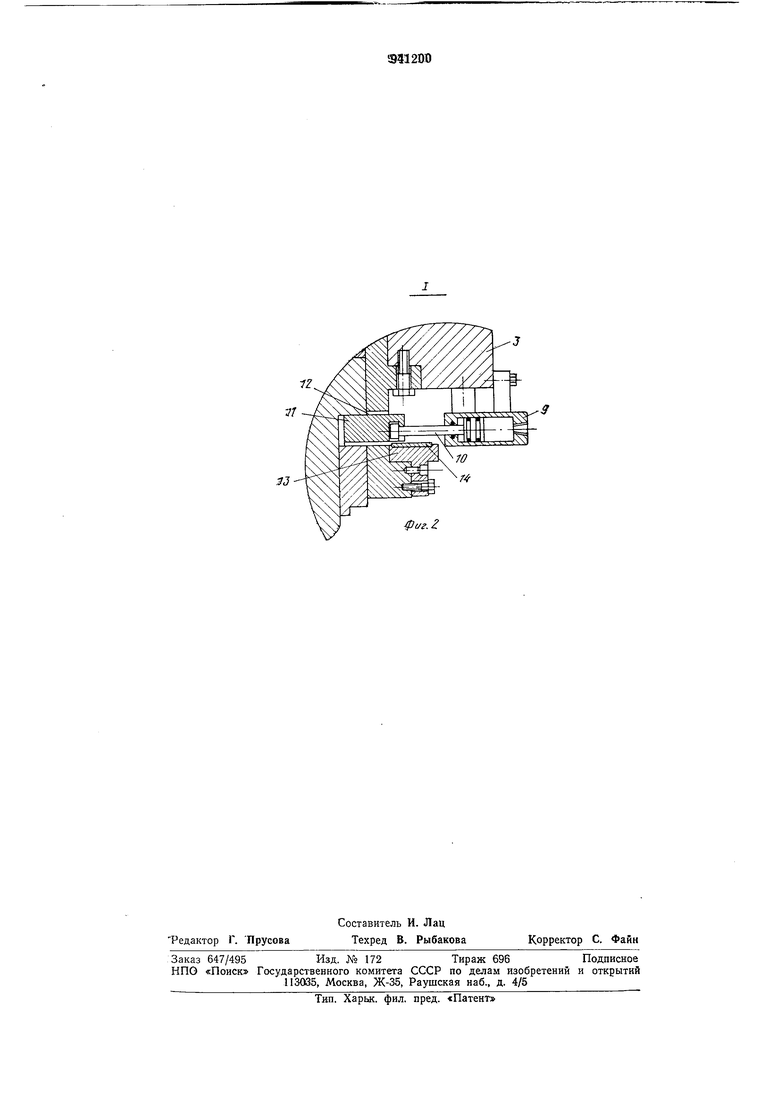

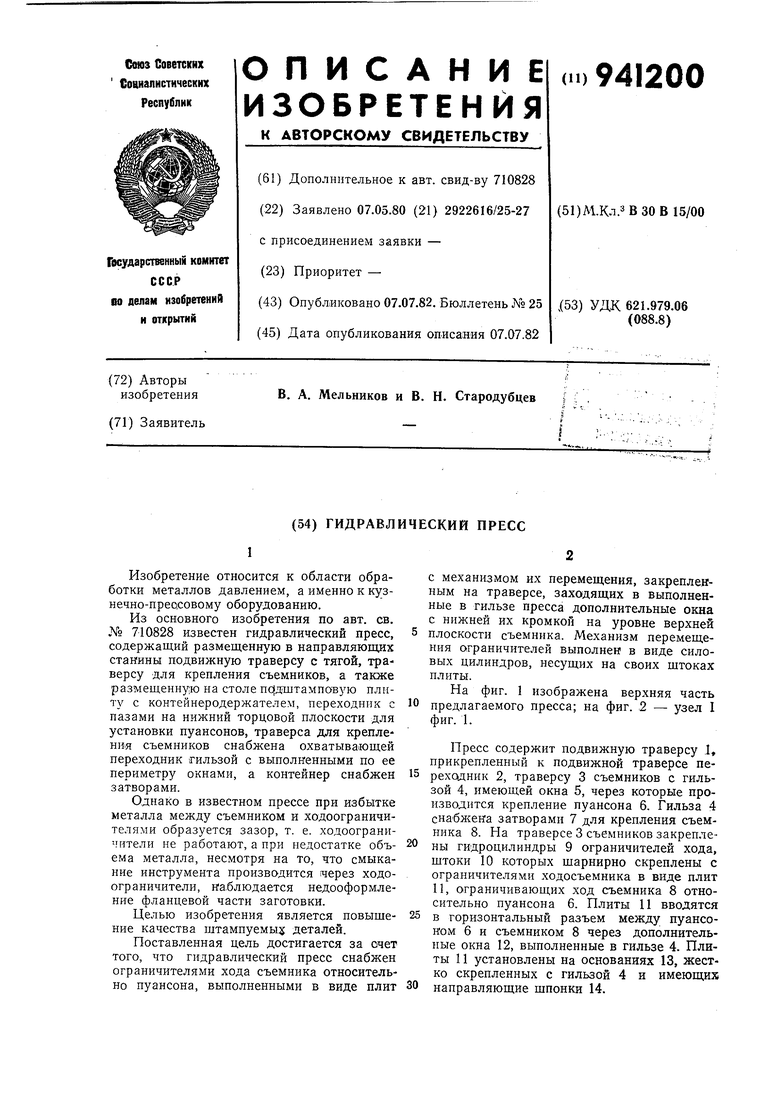

На фиг. 1 изображена верхняя часть

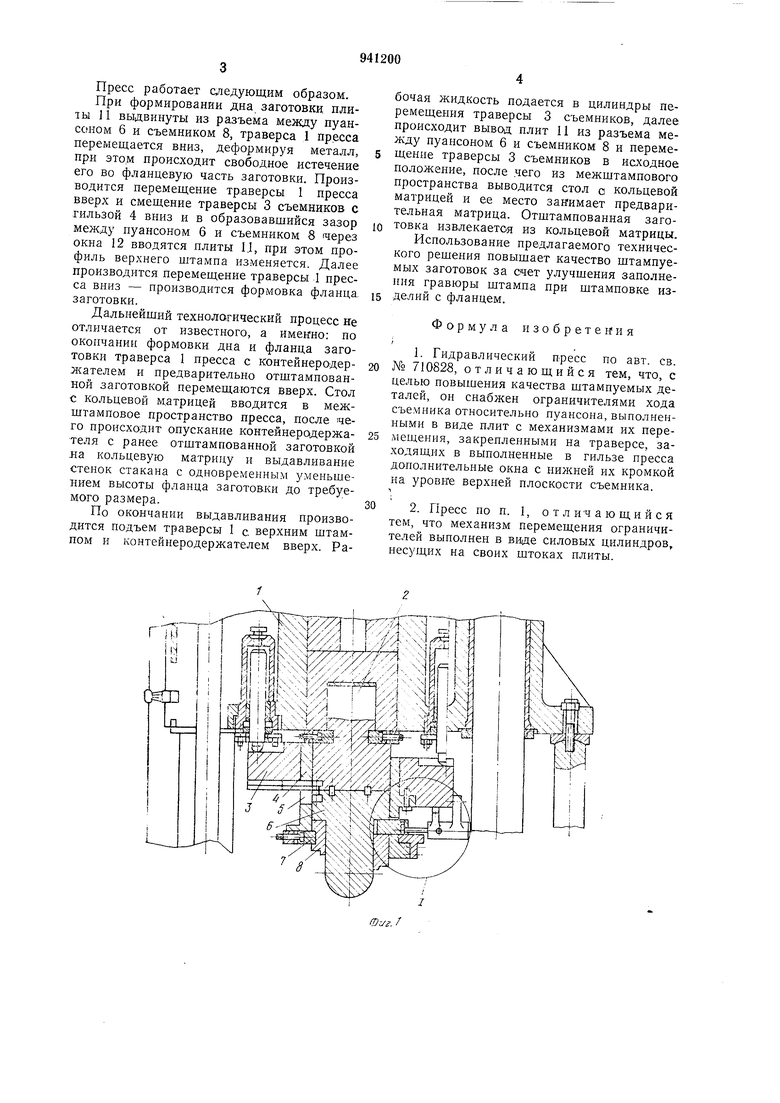

О предлагаемого пресса; на фиг. 2 - узел 1 фиг. 1.

Пресс содержит подвижную траверсу I, прикрепленный к подвижной траверсе переходник 2, траверсу 3 съемников с гильзой 4, имеющей окна 5, через которые производится крепление пуансона 6. Гильза 4 снабжена затворами 7 для крепления съемника 8. На траверсе 3 съемников закрепле20ны гидроцилиндры 9 ограничителей хода, щтоки 10 которых щарнирно скреплены с ограничителями ходосъемника в виде плит 11, ограничивающих ход съемника 8 относительно пуансона 6. Плиты 11 вводятся

25 в горизонтальный разъем между пуансоном 6 и съемником 8 через дополнительные окна 12, выполненные в гильзе 4. Плиты 11 установлены на основаниях 13, жестко скрепленных с гильзой 4 и имеющих

30 направляющие щпонки 14.

Пресс работает следующим образом.

При формировании дна заготовки плиты 11 выдвинуты из разъема между пуансоном 6 и съемником 8, траверса 1 пресса перемещается вниз, деформируя металл, при этом происходит свободное истечение его во фланцевую часть заготовки. Производится перемещение тр,аверсы 1 пресса вверх и смещение траверсы 3 съемников с гильзой 4 вниз и в образовавшийся зазор между пуансоном б и съемником 8 (через окна 12 вводятся плиты 1.1, ири этом профиль верхнего штампа изменяется. Далее производится перемещение траверсы 1 пресса вниз - производится формовка фланца, заготовки.

Дальнейщий технологический процесс не отличается от известного, а именно: по окончании формовки дна и фланца заготовки траверса 1 пресса с контейнеродержателем и предварительно отщтамповаиной заготовкой перемещаются вверх. Стол с кольцевой м„атрицей вводится в межщтампоБое пространство пресса, после чего происходит опускание контейнерсдержателя с ранее отштампованной заготовкой ла кольцевую матрицу и выдавливание стенок стакана с одновременным уменьшением высоты фланца заготовки до требуемого размера.

По окончании выдавливания производится подъем траверсы 1 с верхним штампом и контейнеродержателем вверх. Рабочая жидкость подается в цилиндры перемещения траверсы 3 съемников, далее происходит вывод плит 11 из разъема между пуансоном 6 и съемником 8 и перемещение траверсы 3 съемников в исходное положение, после .чего из межштампового пространства выводится стол о кольцевой матрицей и ее место занимает предварительная матрица. Отштампованная заготовка извлекается из кольцевой матрицы. Использование предлагаемого технического решения повышает качество штампуемых заготовок за счет улучшения заполнения гравюры штампа при щтамповке изделий с фланцем.

Формула изобретения

№ 710828, отличающийся тем, что, с целью повышения качества штампуемых деталей, он снабжен ограничителями хода съемника относительно пуансона, выполненными в виде плит с механизмами их перемещения, закрепленными на траверсе, заходящих в выполненные в гильзе пресса дополнительные окна с нижней их кромкой на ypoBi-re верхней плоскости съемника.

fZ

фиг. г

Авторы

Даты

1982-07-07—Публикация

1980-05-07—Подача