Изобретение относится к области обработки металлов давлением и может быть использовано при штамповке крупногабаритных коленчатых валов.

Известен штамп для штамповки крупногабаритных коленчатых валов, содержаший верхнюю плиту с установленными на неп прессуюш,им пуансоном и нижнюю плиту с закрепленными на ней вкладышами-матрицами и качаюш,иеся рычаги для запирания верхней и нижней плит, при этом нижняя плита снабжена гидравлическим механизмом выталкивания.

Однако для получения крупногабаритных коленчатых валов известный штамп может быть использован только на прессах большой мощности и больших габаритов. Кроме того, его использование требует последовательного нагрева отдельных штампуемых колен и не обеспечивает получения требуемой точности поковок, что ведет к большим потерям металла при механической обработке.

Предлагаемый штамп отличается от известного тем, что качаюшиеся рычаги снабжены клиновыми сухарями, входящими в соответствующие клиновые полости, выполненные в нижней плите и удерживаемые от выпадания из полостей с помощью штоков гидравлических цилиндров расположенных на станине пресса. Верхняя плита снабжена прессующими пуансонами, выполненными с возможностью поворота при помощи пневматических цилиндров, смонтированных на подвижной траверсе пресса, а гидравлический механизм выталкивания состоит из двух взаимно перпендикулярных камер с поршнями, выполненных в нижней плите, надпоршневые

полости которых соединены между собой каналом.

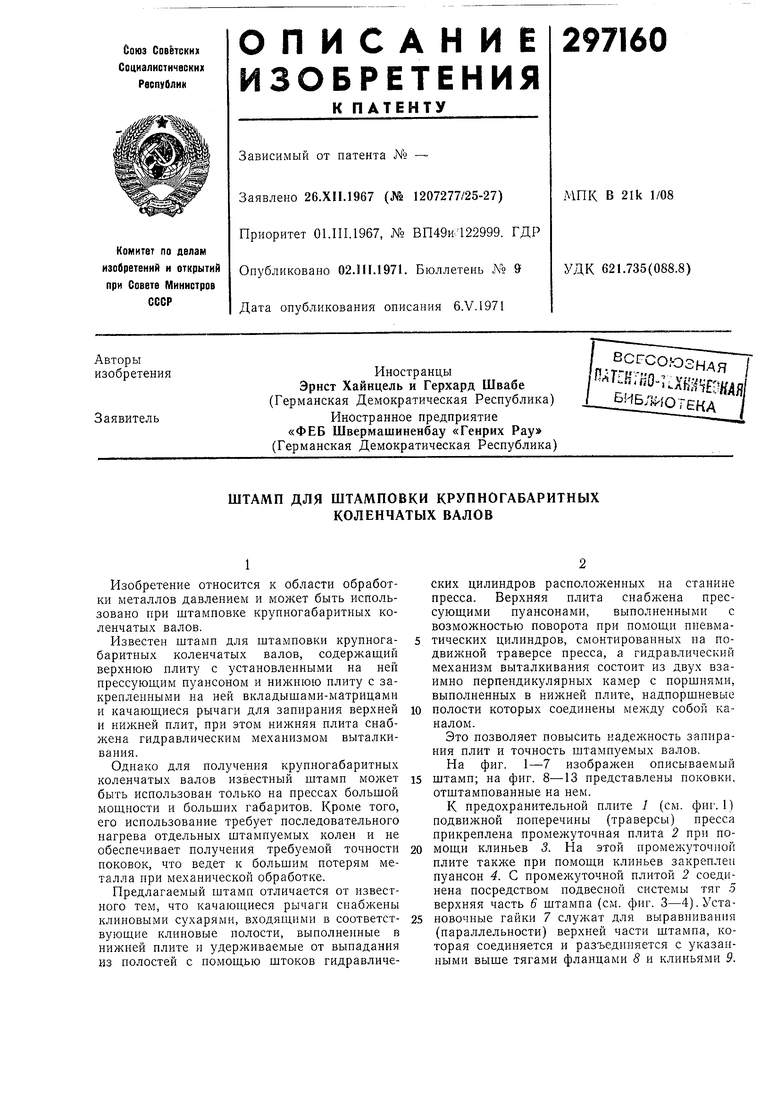

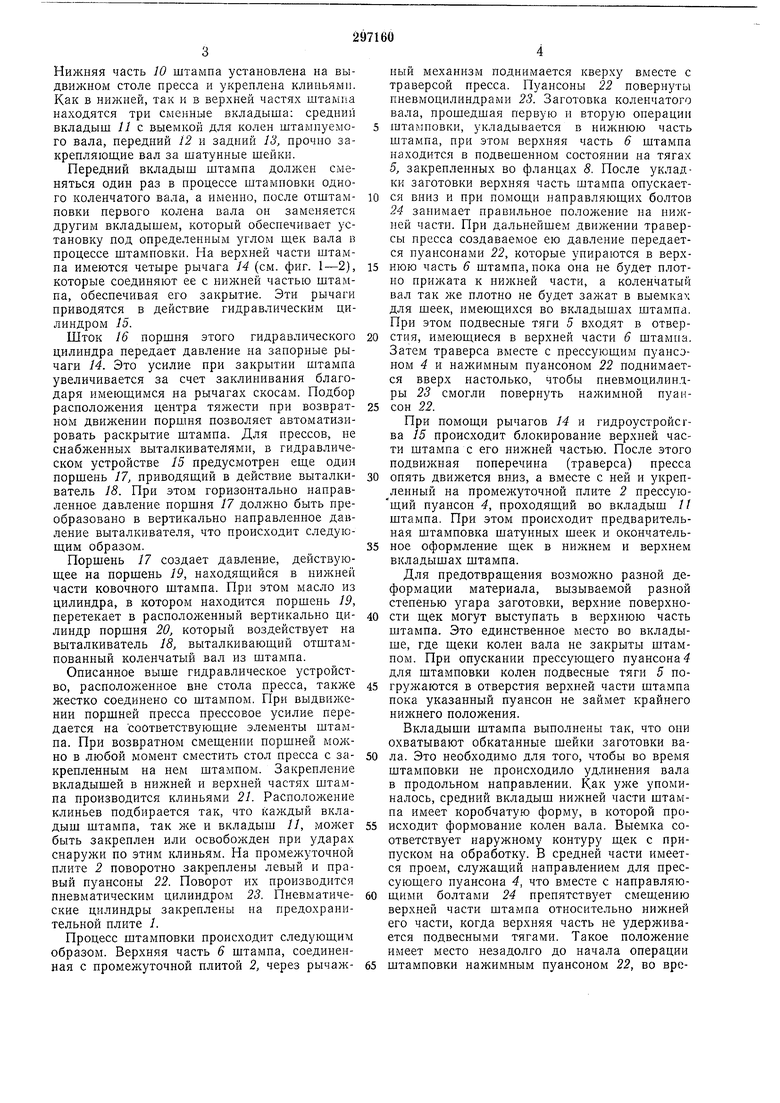

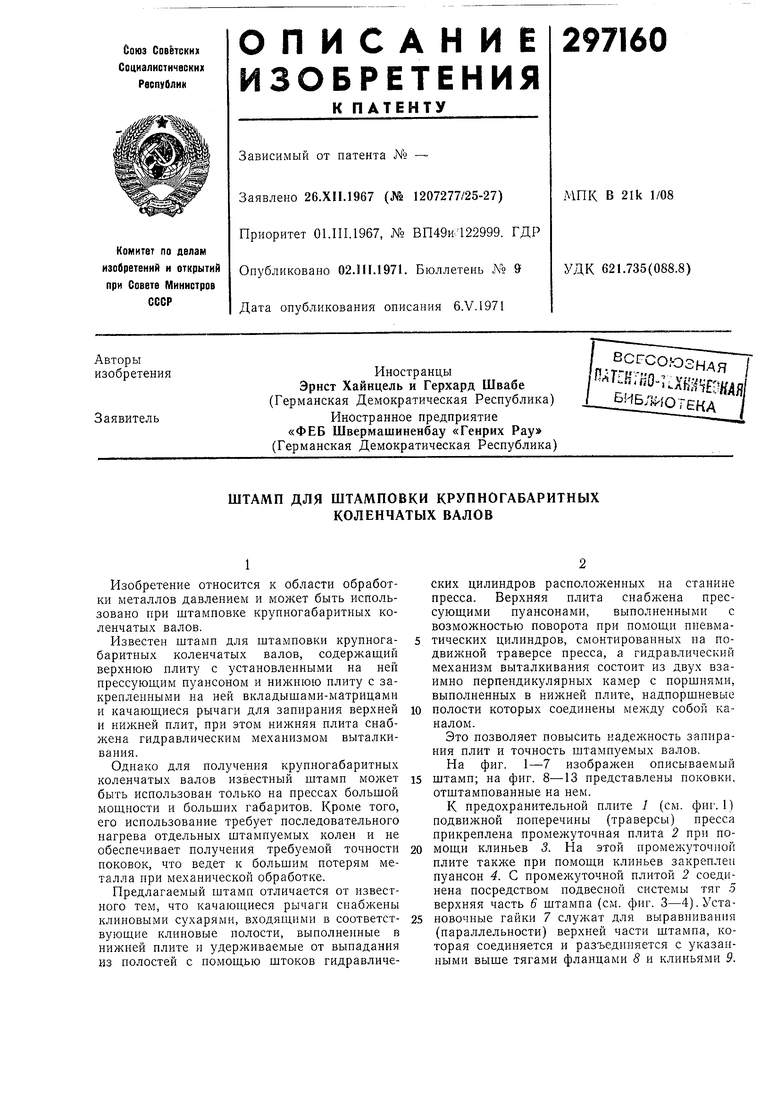

Это позволяет повысить надежность запирания плит и точность штампуемых валов. На фиг. 1-7 изобралсен описываемый

штамп; на фиг. 8-13 представлены поковки, отштампованные на нем.

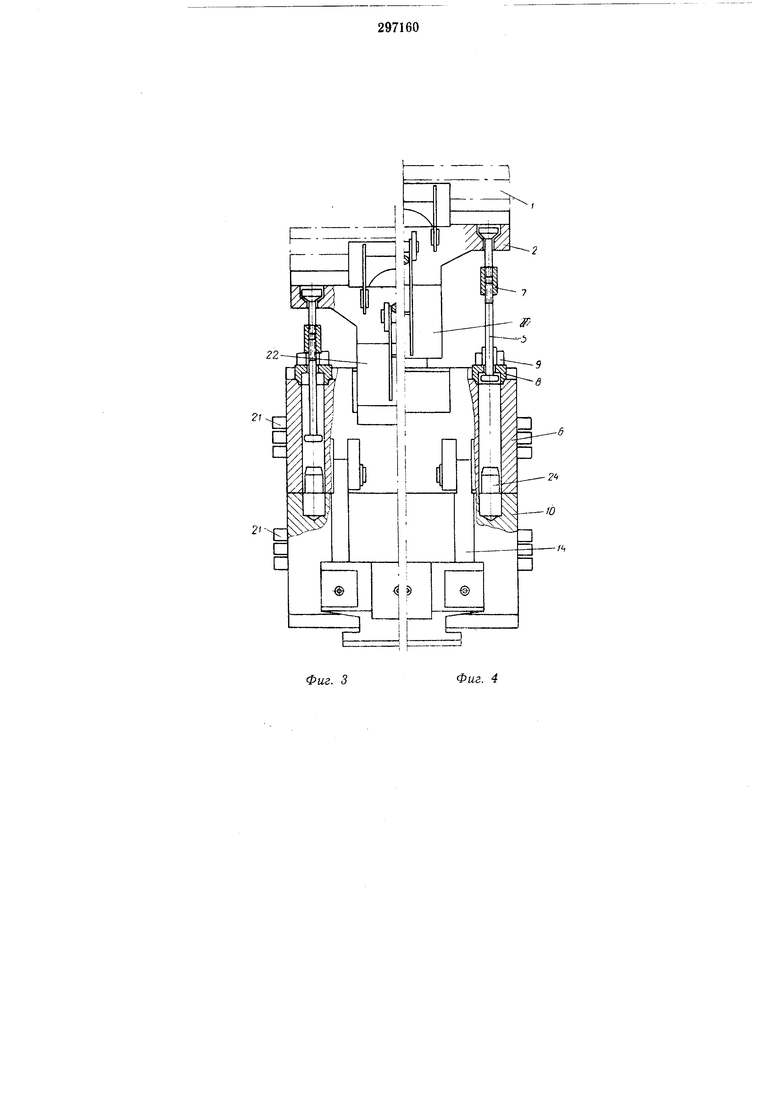

К предохранительной плите 1 (см. фиг. 1) подвижной поперечины (траверсы) пресса прикреплена промежуточная плита 2 при помощи клиньев 3. На этой промежуточной плите также при помощи клиньев закреплен пуансон 4. С промел уточной плитой 2 соединена посредством подвесной системы тяг 5 верхняя часть 6 щтампа (см. фиг. 3-4).Установочные гайки 7 для выравнивания (параллельности) верхней части штампа, которая соединяется и разъединяется с указанными выше тягами фланцами 8 и клиньями 9.

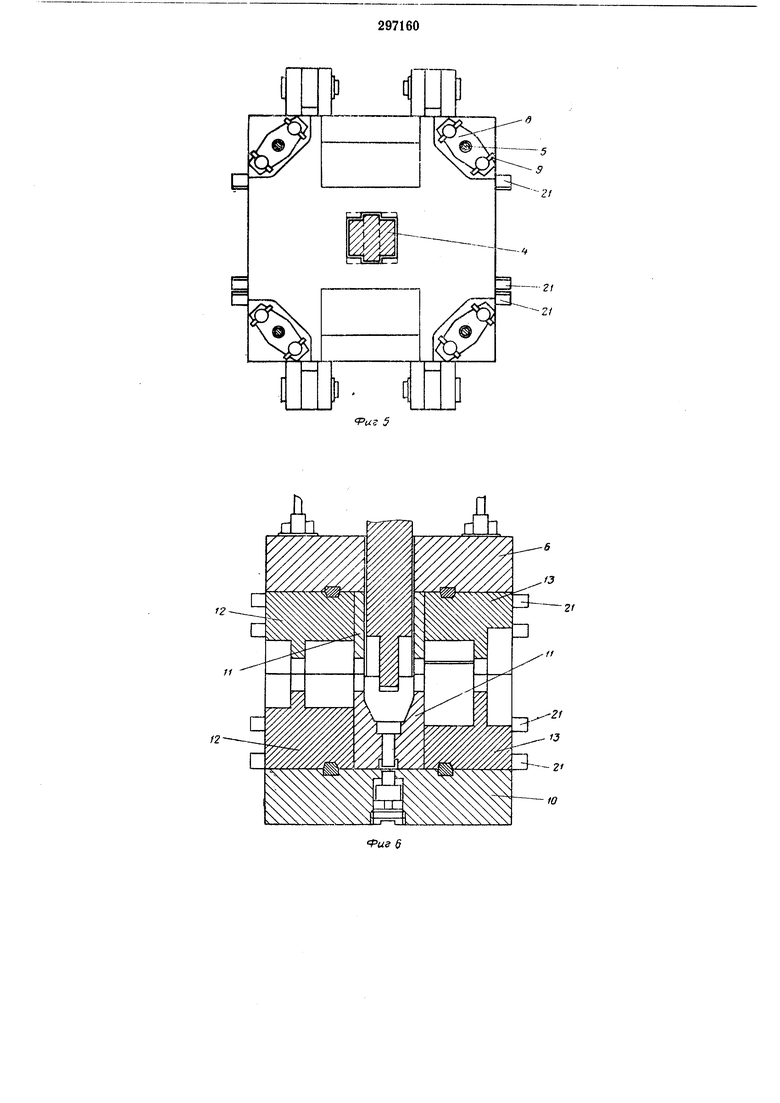

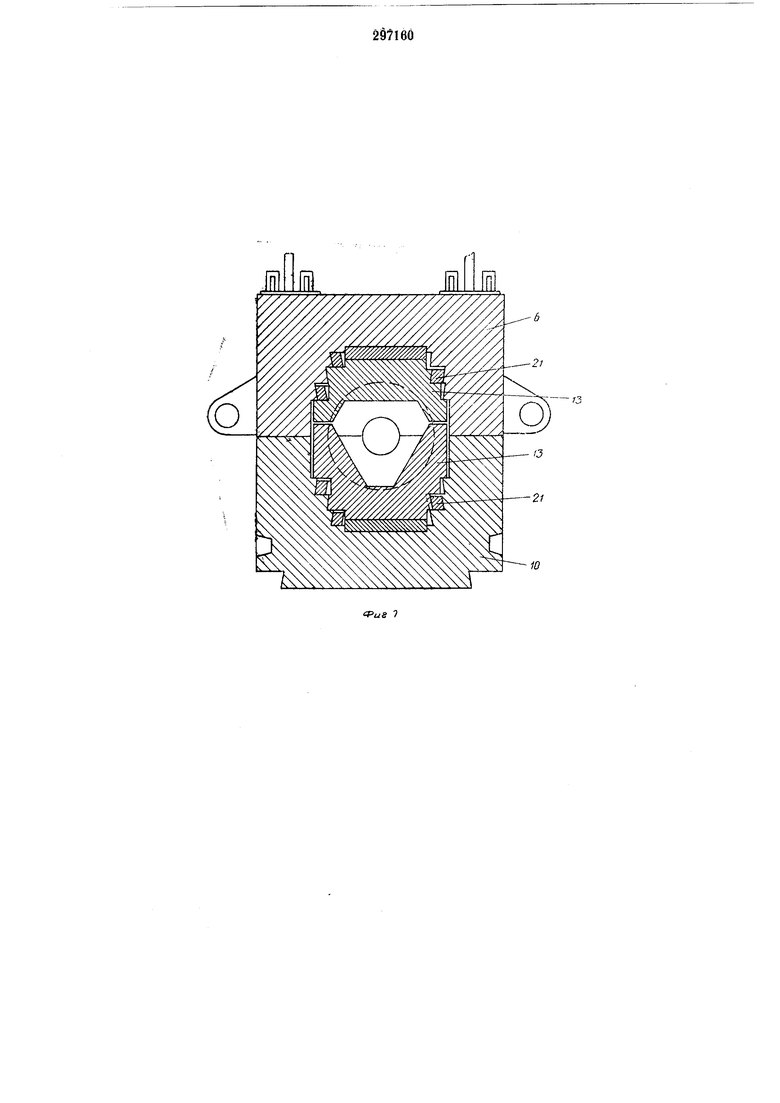

Нилшяя часть 10 штампа установлена на выдвижном столе пресса и укреплена клиньями. Как в нижней, так и в верхней частях штампа находятся три сменные вкладыша: средний вкладыш 11с выемкой для колен штампуемого вала, передний 12 и задний 13, прочно закрепляющие вал за шатунные шейки.

Передний вкладыш штампа сменяться один раз в процессе штамповки одного коленчатого вала, а именно, после отштамповки первого колена вала он заменяется другим вкладышем, который обеспечивает установку под определенным углом ш,ек вала в процессе штамновки. На верхней части штампа имеются четыре рычага 14 (см. фиг. 1-2), которые соединяют ее с частью штампа, обеспечивая его закрытие. Эти рычаги приводятся в действие гидравлическим цилиндром 15.

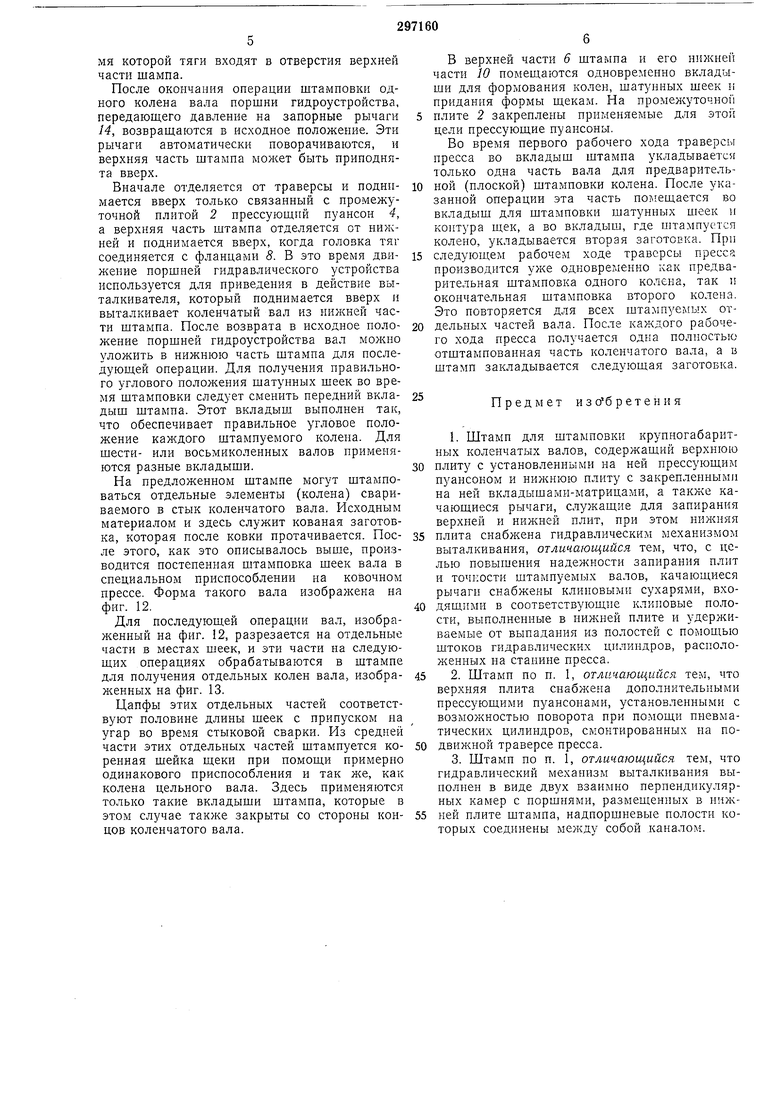

Шток 16 поршня этого гидравлического цилиндра передает давление на запорные рычаги 14. Это усилие при закрытии штампа увеличивается за счет заклинивания благодаря имеющимся на рычагах скосам. Подбор расположения центра тяжести при возвратном движении поршня позволяет автоматизировать раскрытие штампа. Для прессов, не снабженных выталкивателями, в гидравлическом устройстве 15 предусмотрен еще один поршень 17, приводящий в действие выталкиватель 18. При этом горизонтально направленное давление поршня 17 доллшо быть преобразовано в вертикально направленное давление выталкивателя, что происходит следующим образом.

Поршень 17 создает давление, действующее на поршень 19, находящийся в нижней части ковочного штампа. При этом масло из цилиндра, в котором находится поршень 19, перетекает в распололсенный вертикально цилиндр поршня 20, который воздействует на выталкиватель 18, выталкивающий отштампованный коленчатый вал из штампа.

Описанное выше гидравлическое устройство, располол енное вне стола пресса, также жестко соединено со штампом. При выдвижении поршней пресса прессовое усилие передается на соответствующие элементы штампа. При возвратном смещении поршней можно в любой момент сместить стол пресса с закрепленным на нем щтампом. Закрепление вкладышей в нижней и верхней частях штампа производится клиньями 21. Расположение клиньев подбирается так, что каждый вкладыш штампа, так же и вкладыш 11, может быть закреплен или освобожден при ударах снаружи по этим клиньям. На промежуточной плите 2 поворотно закреплены левый и правый пуансоны 22. Поворот их производится пневматическим цилиндром 23. Пневматические цилиндры закреплены на предохранительной плите /.

Процесс штамповки происходит следующим образом. Верхняя часть 6 штампа, соединенная с промежуточной плитой 2, через рычал :ный механизм поднимается кверху вместе с траверсой пресса. Пуансоны 22 повернуты пневмоцилиндрами 23. Заготовка коленчатого вала, прошедшая первую и вторую операции штамповки, укладывается в нижнюю часть штампа, при этом верхняя часть 6 штампа находится в подвешенном состоянии на тягах 5, закрепленных во фланцах 8. После укладки заготовки верхняя часть штампа опускается вниз и при помощи направляющих болтов 24 занимает правильное положение на нижней части. При дальнейшем движении траверсы пресса создаваемое ею давление передается пуансонами 22, которые упираются в верхнюю часть 6 штампа, пока она не будет плотно прижата к нижней части, а коленчатый вал так же плотно не будет зажат в выемках для шеек, имеющихся во вкладышах щтампа. При этом подвесные тяги 5 входят в отверстия, имеющиеся в верхней части 6 штампа. Затем траверса вместе с прессующим пуансэном 4 и нажимным пуансоном 22 поднимается вверх настолько, чтобы пневмоцилиндры 23 смогли повернуть нажимной пуансон 22.

При помощи рычагов 14 и гидроустройсгва 15 происходит блокирование верхней части щтампа с его нижней частью. После этого подвижная поперечина (траверса) пресса

опять движется вниз, а вместе с ней и укреп ленный на промежуточной плите 2 прессующий пуансон 4, проходящий во вкладыщ 11 штампа. При этом происходит предварительная штамповка шатунных шеек и окончательное оформление щек в нижнем и верхнем вкладышах штампа.

Для предотвращения возмол но разной деформации материала, вызываемой разной степенью угара заготовки, верхние поверхности щек могут выступать в верхнюю часть штампа. Это единственное место во вкладыще, где щеки колен вала не закрыты щтампом. При опускании прессующего пуансона 4 для штамповки колен подвесные тяги 5 погружаются в отверстия верхней части щтампа пока указанный пуансон не займет крайнего нилснего положения.

Вкладыши штампа выполнены так, что они охватывают обкатанные шейки заготовки вала. Это необходимо для того, чтобы во время штамповки не происходило удлинения вала в продольном направлении. Как уже упоминалось, средний вкладыш нижней части штампа имеет коробчатую форму, в которой происходит формование колен вала. Выемка соответствует наружному контуру щек с припуском на обработку. В средней части имеется проем, служащий направлением для прессующего нуансона 4, что вместе с направляющими болтами 24 препятствует смещению верхней части штампа относительно нижней его части, когда верхняя часть не удерживается подвесными тягами. Такое положение имеет место незадолго до начала операции

мя которой тяги входят в отверстия верхней части шампа.

После окончания операции штамповки одного колена вала поршни гидроустройства, передаюш,его давление на запорные рычаги 14, возврап аются в исходное положение. Эти рычаги автоматически поворачиваются, и верхняя часть штампа может быть приподнята вверх.

Вначале отделяется от траверсы и поднимается вверх только связанный с промежуточной плитой 2 прессующий пуансон 4, а верхняя часть штампа отделяется от нижней и поднимается вверх, когда головка тяг соединяется с фланцами 8. В это время движение поршней гидравлического устройства используется для приведения в действие выталкивателя, который поднимается вверх и выталкивает коленчатый вал из нижней части штампа. После возврата в исходное положение поршней гидроустройства вал можно уложить в нижнюю часть штампа для последующей операции. Для получения правильного углового положения шатунных шеек во время щтамповки следует сменить передний вкладыш штампа. Этот вкладыш выполнен так, что обеспечивает правильное угловое положение каждого штампуемого колена. Для шести- или восьмиколенных валов применяются разные вкладыши.

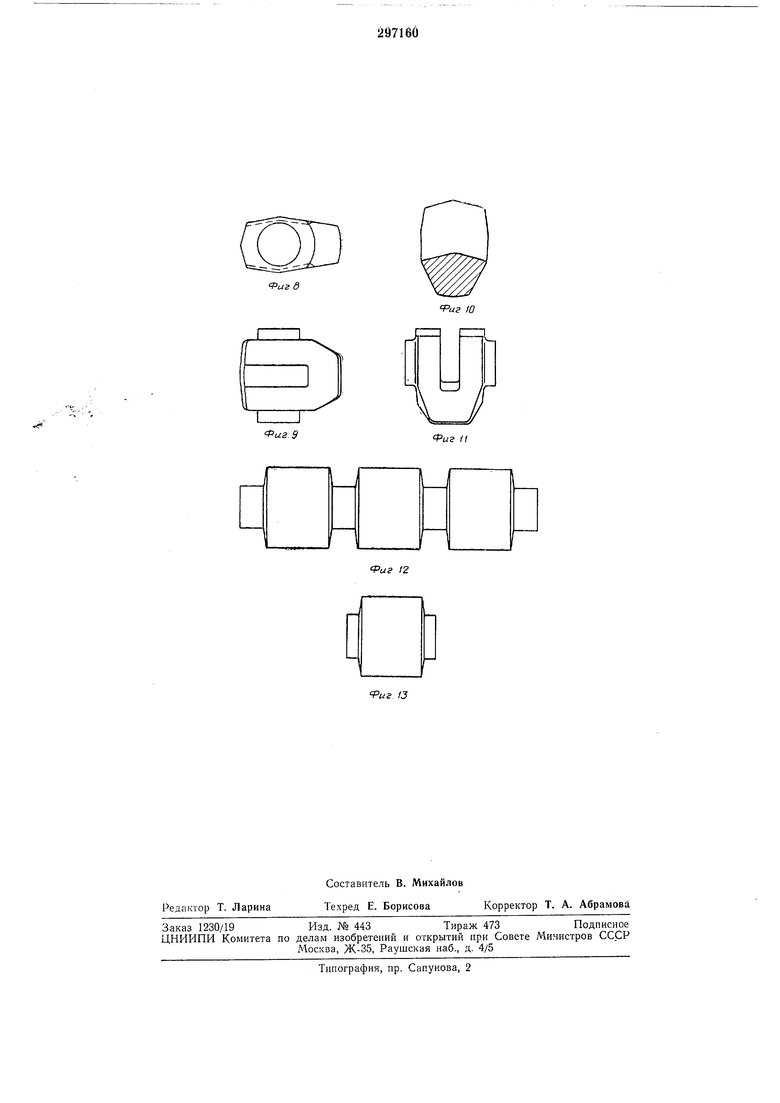

Па предложенном штампе могут штамповаться отдельные элементы (колена) свариваемого в стык коленчатого вала. Исходным материалом и здесь служит кованая заготовка, которая после ковки протачивается. После этого, как это описывалось выше, производится постепенная штамповка щеек вала в специальном приспособлении на ковочном прессе. Форма такого вала изображена на фиг. 12.

Для последующей операции вал, изобрал :енный на фиг. 12, разрезается на отдельные части в местах шеек, и эти части на следующих операциях обрабатываются в штампе для получения отдельных колен вала, изображенных на фиг. 13.

Цапфы этих отдельных частей соответствуют половине длины щеек с припуском на угар во время стыковой сварки. Пз средней части этих отдельных частей щтампуется коренная щейка щеки при помощи примерно одинакового приспособления и так , как колена цельного вала. Здесь применяются только такие вкладыши штампа, которые в этом случае также закрыты со стороны концов коленчатого вала.

В верхней части 6 штампа и его нижней части 10 помещаются одновременно вкладыши для формования колен, шатунных щеек и придания формы щекам. На промежуточной плите 2 закреплены применяемые для этой цели прессующие пуансоны.

Во время первого рабочего хода траверсы пресса во вкладыш штампа укладывается только одна часть вала для предварительной (плоской) щтамповки колена. После указанной операции эта часть помещается во вкладыщ для щтамповки щатунных шеек и контура щек, а во вкладыщ, где штампуется колено, укладывается вторая заготовка. При

следующем рабочем ходе траверсы пресса производится уже одновременно как предварительная штамповка одного колена, так и окончательная штамповка второго колена. Это повторяется для всех штампуемых отдельных частей вала. После каждого рабочего хода пресса получается одна полностью отштампованная часть коленчатого вала, а в штамп закладывается следующая заготовка.

25

Предмет изобретения

1. Штамп для щтамповки крупногабаритных коленчатых валов, содержащий верхнюю

плиту с установленными на ней прессующим пуансоном и нижнюю плиту с закрепленными на ней вкладышами-матрицами, а также качающиеся рычаги, служащие для запирания верхней и нижней плит, при этом нижняя

плита снабжена гидравлическим механизмом выталкивания, отличающийся тем, что, с целью повьпиения надежности запирания плит и точности штампуемых валов, качающиеся рычаги снабжены клиновыми сухарями, входящнми в соответствующие клиновые полости, выполненные в нижней плите и удерживаемые от выпадания из полостей с помощью ЩТОКОБ гидравлических цилиндров, расположенных на станине пресса.

2. Штамп по п. 1, отличающийся тем, что верхняя плита снабжена дополнительными прессующими пуансонами, установленными с возможностью поворота при помощи пневматических цилиндров, смонтированных на подвин ной траверсе пресса.

3. Штамп по п. 1, отличающийся тем, что гидравлический механизм выталкивания выполнен в виде двух взаимно перпендикулярных камер с поршнями, размещенных в нижней плите штампа, надпорщневые полости которых соединены между собой каналом.

23

V

Фиг. г

2t

Фиг. 3

Фиг. 4

21

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Штамп для штамповки поковок крупногабаритных коленчатых валов | 1975 |

|

SU541563A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| ГИБОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1967 |

|

SU200403A1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| БНЬ..К ОТЕКАШТАЛ1П для | 1970 |

|

SU260368A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU996033A1 |

| Штамп для штамповки коленчатых валов | 1973 |

|

SU541562A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

iO

игд

f

Авторы

Даты

1971-01-01—Публикация