(54) СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ НАПОЛНИТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активных наполнителей полимерных сред | 1981 |

|

SU1068451A1 |

| Карбонатный наполнитель для полимеров | 1983 |

|

SU1393834A1 |

| Активный наполнитель-пигмент и способ его получения | 1987 |

|

SU1624001A1 |

| Способ гидрофобизации дисперсной двуокиси кремния | 1980 |

|

SU1013402A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОБОРСИЛАЗАНОВ | 2013 |

|

RU2546664C1 |

| Устройство для хемосорбции на дисперсных материалах | 1981 |

|

SU1428460A1 |

| Способ модифицирования штапельных базальтовых волокон | 1981 |

|

SU1060587A1 |

| Полимерная композиция | 1990 |

|

SU1803413A1 |

| Способ получения волокнистого оксидного материала | 1989 |

|

SU1730233A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

Изобретение относится к технологии получения активных наполнителей органических и поггамерных сред и может быть использовано в химической и нефтехимической промышленности и в Полиграфии для изготовления лиофильных загустителей смазок и наполненных полимерных материалов на основе аморфных и кристаллических полимеров. Известен способ попу.чения кремнеземистых материалов для наполнения и упрочнения полимеров, закшочающийся в об работке исходного минерала, в частности, типа филлосипиката. в две стадии: сначала концентрированной кислотой, а затем путем хлорирования хлористым водородом или алкипхлорсиланами. Способ осуществляется в жидкофазном вариантер Недостатками этого способа являются сложная технология, необходимость использования концентрированных раствором кислот, большое когшчество сточных вод до л/ 9 м на 1 мЬ наполнителя и, кроме того, низкая лиофильность и концентрация активных функциональных групп на поверхности наполнителя. Известен также способ получения ак тивных наполнителей органических и полимерных сред, включающий термообработку исходного дисперсного субстрата преимущественно ввиде окислов металлов и металлоидов в псевдоожиженном слое в токе сухого инертного газа при 6ОО - до полного высыхания, последующую его обработку химическими реагентами, а именно органополисилоксанами или их производными, в псевдоожиженном слое в инертной атмосфере при перемещивании при 25-650С и дополнительно обработку полученного продукта потоком инертного газа до 5ОО-125 С 2. Недостатком -такого способа является . то, что получаемые по нему активные наполнители не обеспечивают достаточно Высоких физико-механических свойств органических и полимерных композиций при использовании их в качестве наполнителей. Например, удельная вязкость поливи3941367

нипхпоридной композиции с известным напопнителем составляет 8,9 KTC-CM/CM. Кроме того, способ позволяет попучить активные напопнители пишь на органическом виде исходных субстратов, преимуществ , венно на основе оксидов кремния и ашоминия.

Цель изобретения - улучшение физико Механических свойств органических и полимерных композиций, содержащих акти&- fo ный наполнитель, и расширение вида ис- пользуемого для его получения субстрата. Поставленная цель достигается тем, что согласно способу получения активных наполнителей, нагревание исходного дисперсного субстрата проводят при 12О - , а последующую обработку его химическим соединением осущест;впяют в две стадии, на первой из которых - активирующим Соединением с размером планарной молекулы (4-8О) эмпирической формулы RHa, где R - ОН, О,СООН, , ce,F,.D, а 1-5; а на второй стадии модифицирующим соединением с эмпирической формулой R,-R-R2, где П 1-14; R Н, ОН, N0, 5iR,j, СООН, CN,« NHij, се , Р,Э; Ri2. - И,О, СИЛ, QjHj, S , , СН,, ОН,СООН , имеющим температуру разложения на 10-17О°С выше температуры кипения при температуре обработки на этой стадии Hia 5-40С ниже температуры кипения модифицирующего соединения. Причем обршботку наполнителя как активизирующим, так и модифицирующим соединением ведут в инертной атмосфере при т есемешнвании. Оптимальность предложенных условий термообработтси и химической обработ- ки наполнителя определяется следующим. Повышение температуры термообработки выше верхнего предела значитепьно : сниж;ает концентра|)мю активных трупа-.на поверхности наполнителя, а в некоторых случаях приводит к спеканию частиц нсжодного субстрата или их плав пению. При снижении температуры, ниже понижается эффективность последующей хикшческой обработки наполнителя,. В табл. 1 представлены данные по качеству обработки наполнителя активатором и модификатором после термообработки при различных температурах для наполнителей разной химической прирошл

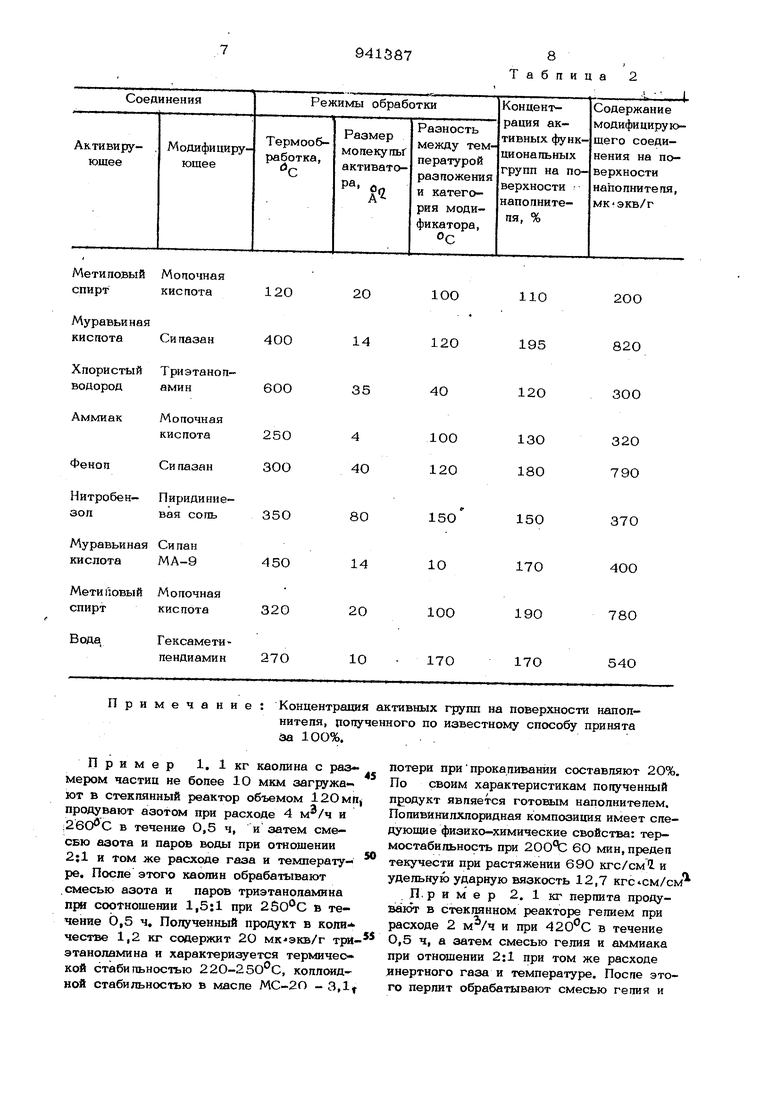

Таблица Капроновое воПлавится локно 6ОО 100,5 402,0 ВеличиньГ концентрации активных групп на поверхности наполнителя, приведенные в табл. 1 определены методом ИК-спектроскопии. За 100% принята концентрация активных гр;упП| определенная расчетным методом с использованием молекулярно-статйстической теории. Используемые по предложенному способу активаторы и модификаторы имеют следующий механизм действия и функциональное назначение. Активатор - это химическое соединение, имеющее молекулу небольших размеров, способную располагаться планарно на поверхности наполнителя или вступать в химическом взаимодействие с силоксановым мостиком. При этой на поверхности образуются дополнительные активные центры (ОН-группа или подвижный протон). Модификатор - химическое соединекие, способное образовывать химическую связь с активными центрами поверхности и имеющее активные функиионапьные группы, вступаюише во взаимодействие с наполняемой органической или полимерной средой. Например, при активировании каопина муравьиной кислотой на поверхности образуется формиатный ион который, распадаясь, приводит к разрыву силоксанового мостика и образованию двух дополнительных активных центров на обрабатываемой поверхности наполнителя. Модификатор выбирается по функциональному назначению исходя из свойст и строения наполняемой среды. Например триэтаноламин используется для модификации наполнителя, применяемого для наполнения эпоксидной, смолы или поливииилхлорида, силазан - соответственно для наполняемой среды из полиэтилена и Для смазочных масел. Модификатор и активатор не вступают между собой в химическое взаимодействие или, как по казывают спектральные исследования, всту пают в очень ограниченном количестве. Предложенный Способ осуществляют следующим образом. Проводят предварительный прогрев наполнителя при 120-бОСг С при продувке инертным газом, который не только перемешивает материалы, но и является транс портирующим агентом нежелательных при месей, вьщеляющихся из наполнителя при высокой температуре таких как углекислый газ, окислы азота, пары воды. Далее наполнитель обрабатывают смесью аэрозоля активатора и инертного газа (инертный газ служит носителем аэрозоля) и далее смесью аэрозоля модификато ра и инертного газа. Высущивание и пред варительная активация обрабатываемого образца осуществляется непосредственно в реакторе Подача моди4 1катора осущест вляется продувкой газа-иосителя через объем реагента, что значительно расщиряет пределы применения модифицирующих веществ. Практически можно применять любое газообразное, жидкое вещество или их смесь, температура разложения которого вь1ще температуры кипения. Кро ме того, при такой подаче модификатора в реакционный объем происходит активирование молекулы реагента за счет электростатических явлений, что, как показывает исследование, в 1,5-2 раза увеличивает количество модифицирующего реагента, прочно закрепленного на поверхности наполнителя. Это в значительной степени повыщает качество наполнителя и физико-механические свойства наполняемых систем. Способ может быть реализован на примере наполнителей различной химической природы органического и неорганического вида. К их числу относятся различные кремнистые материалы, глинистые минералы, неорганические волокна, отходы производства синтетических волокон, такие как, например, каолин, аэросил, перлит, бентонитовое волокно капроновое во-, локно. В качестве активирующих соединений могут быть использованы следующие: вода, муравьиная кислота, хлористый, фтористый и йодистый водород, аммиак, метиловый спирт. В качестве модифицирующих соединений целесообразно использование следующих: молочная, адипиновая, тиоукеусная кислоты, ., триэтаноламин, гексаметилендиамин, силан АМ-9, силазан, тиофен, этилсульфид, триэтил- . фосфат. Предложенный способ обеспечивает по сравнению с известным увеличение оргдно- и полимерофильности наполнителя за счет увеличения содержания модифицирующих соединений на его поверхности в 3-4 раза, при повыщении при этом концентрации активных групп на поверхности наполнителя примерно в 2 раза. Активированный этим способом Заполнитель при использовании в органических и полимерных композициях придает им улучщенные физико- 4еханические свойства. Предложенный способ активирования прт1меним для щирокого вида субстратов как органического так и неорганического типа. Неорганическими субстратами являются преимущественно кремнистые материалы, например, кремнезем в виде аэросила ихм перлита, различные глинистые материалы. В качестве органических субстратов активации подвергаются отходы произЕюДств синтетических волокон. В табл. 2 описаны данные, характеризующие результаты активирования и модифицирования наполнителя после предварительной его термообработки по предлагаемому изобретению.

Молочная

й

120 кислота

ая 400

Си лаза н

й

Триэтанол60Оамин

Молочная

25О кислота 300

Силазан Концентрация активных Примечание нителя, полученного по За 100%. Пример 1. 1кг каолина с раз мером частиц не более 1О мкм загружают в стеклянный реактор объемом 12Омп продувают азотом при расходе 4 и в течение 0,5 ч, и затем смеСБЮ азота и паров вош при отношении 2;1 и том же расходе газа и температуре. После этого каолин обрабатывают смесью азота и паров триэтаноламяна пр/И соотношении 1,5:1 при 250С в течение 0,5 ч. Полученный продукт в коли честве 1,2 кг содержит 2О мкэкв/г три этаноламина и характеризуется термической стабильностью 22О-25ОС, коллоидной стабильностью в масле МС-2О - 3,1

1ОО

110

2ОО

120 195 820 12О 300 4О

13О

1ОО

320 120 790 180 групп на поверхности наполизвестному способу принята потери при прокаливании составляют 2О%. По своим характеристикам полученный продукт является готовым наполнителем. Поливинилхлоридная композиция имеет следующие физико-химические свойства: мостабильность при 200t 6О мин, предел текучести при растяжении 690 кгс/см1 и удельную ударную вязкость 12,7 кгс см/см Пример 2. 1 кг перлита продувакЗт в стеклянном реакторе гелием при расходе 2 и при в течение 0,5 ч, а затем смесью гелия и аммиака при отношении 2:1 при том же расходе лнертного газа и температуре. После этого перлит обрабатывают смесью гелия и

Авторы

Даты

1982-07-07—Публикация

1980-05-07—Подача