сд

00

Изобретение относится к получению химически модифицированных неорганических штапельных волокон, которые могут быть использованы в химической промышленности, промышленности строительных материалов и т.д.

Известен способ, согласно которому на неорганические волокна в процессе волокнообразования наносят Синтетические смолы илидругие клеящие вещества. При этом поверхность аолокон покрывается полимерной пленкой, способствующей прочному склеиванию волокон между собой с Целью получения из них минераловатных плит 13Однако на поверхности таких волокон отсутствуют реакиионноспособные группы, которые могут взаимодействовать -с наполняемой полимерной плитой.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ химического модифицирования неорганических волокон, включающий предварительное дегидратирование волокна в йакууме при повышенной температуре и последующую обработку парами модифицирующего реагента в закрытом объеме при повышенных температурах и давлении. Данный способ позволяет получать неорганические волокна с химически привитыми к их поверхности реакционноспособными функциональными группами (например, аминогруппами) 2.

Однако указанный способ является периодическим, многостадийным, не может быть осуществлен в широком промышленном объеме и требует специального оборудования и дополнительных энергозатрат. Кроме того, необходимость предварительной дегазации волокна исключает хранение его после этой стадии в течение длительного времени без последующей обработки модифицирующим реагентом.

Цель изобретения - упрощение технологического процесса.

Поставленная цель достигается тем, что согласно способу модифицирования штапельных базальтов|рк волокон, включающему получение волокна раздувом и обработку модифицирующим реагентом одним веществом из группы молочная кислота, моноэтаноламин, винилтриэтоксисилан, изопропиловый спирт при повышенной температуре, обработку модифицирующим реагентом осуществляют в присутствии паров воды в зоне раздува волокна.

Получение штапельных неорганических волокон в производственных условиях происходит в потоке раскаленных газов (газовоздушная смесь), выходящих из сопел камеры сгорания с большой скоростью. Газовый поток расплавляет и вытягивает первичные волокна и расчленяет их на отдельные волоконца. Полученные штапельные волокна газами выносятся в диффузор, где постепенно охлаждаются в атмосфере продуктов сгорания природного газа, а затем направленным потоком выносятся для формирования холста на намоточном барабане.

Модифицирующий реагент и вода подаются в начало диффузора и попадают в направленный поток сформованного штапельного волокна, где испаряются и распределяются по всему объему. Высокая температура и наличие паров воды способствуют химическому взаимодействию паров модификатора с поверхностью неорганического волокна.

В газовой фазе продуктов сгорания природного газа содержатся молекулы воды, окиси и двуокиси углерода. При испарении воды и модификатора в газовую фазу диффузора вносится дополнительное количество молекул воды и модификатора. При высокой температуре на поверхности остывающего волокна происходит ряд химических реакций, при которых молекулы воды облегчают процесс химического взаимодействия модификатора с поверхностью волокна. Кроме того, наличие воды позволяет вводить модифицирующие реагенты при температурах, превышающих температуры их термического разложения. Количество подаваемой воды зависит от природы, модификатора.

Химически модифицированное базальтовое волокно получашзт на действующем технологическом оборудовании завода Базальт Ирпенского комби0 ната Прогресс.

Пример 1. 80%-ный водный раствор молочной кислоты загружают в емкость, откуда со скоростью 0,06 л/мин подают в начало диффузора (в зону температур 300-450°С) технологической установки для получения штапельных неорганических волокон.Туда же поступает формирующееся штапельное базальтовое волокно диаметром 0,8-1,0 мкм. Под воздействием нагретого потока продуктов сгорания газовоздушной смеси модификатор распыляется, равномерно распределяется и хемосорбируется на поверхности волокна. Полученное модифицированное волокно, пройдя диффузор, направленным потоком поступает на сетчатый барабан, откуда подается на барабан формирования слоя.

Производительность установки по волокну 0,5 кг/мин. Холсты полученного модифицированного базальтового волокна срезают с барабана и упаковывают в полиэтиленовые мешки.

Пример 2. 40%-ный водный 5 раствор молочной кислоты загружают

в емкость и подают со скоростью 0,12 л/мин в диффузор в зону температур 200-450с, куда поступает формирующееся штапельное базальтовое волокно диаметром 0,8-1 мкм. Далее процесс ведут аналогично примеру 1. Производительность установки по волокну 0,5 кг/мин.

Пример 3. В емкость загружают 60%-ный водный раствор моноэтаноламина и подают в диффузор в зону температур 200- 450°С со скоростью 0,08 л/мин, куда поступает формирующееся штапельное базальтовое волокно диаметром 0,8-1 мкм. Далее процесс проводят как в примере 1 Производительность установки по волокну для данного и последующих примеров 0,5 кг/мин.

Пример 4. В диффузор в зону температур 200-450 с подают из емкости 40%-ный водный раствор моноэтаноламина со скоростью 0,12 л/мин и далее поступают согласно примеру 1 .

Пример 5. В диффузор, куда поступает формирующееся штапельное базальтовое волокно диаметром 0,81 мкм, подают 50%-ный водный раствор винилтриЬтоксисилана со скоростью 0,1 л/мин и далее процесс проводят как в примере 1. 0

Пример 6, В диффузор в зону температур 200-450с подают 30%ный водный раствор изопропилового спирта со скоростью 0,14 л/мин. Туда 5 поступает также формирующееся базальтовое штапельное волокно диаметром 0,8-1 мкм. Далее процесс ведут согласно примеру 1.

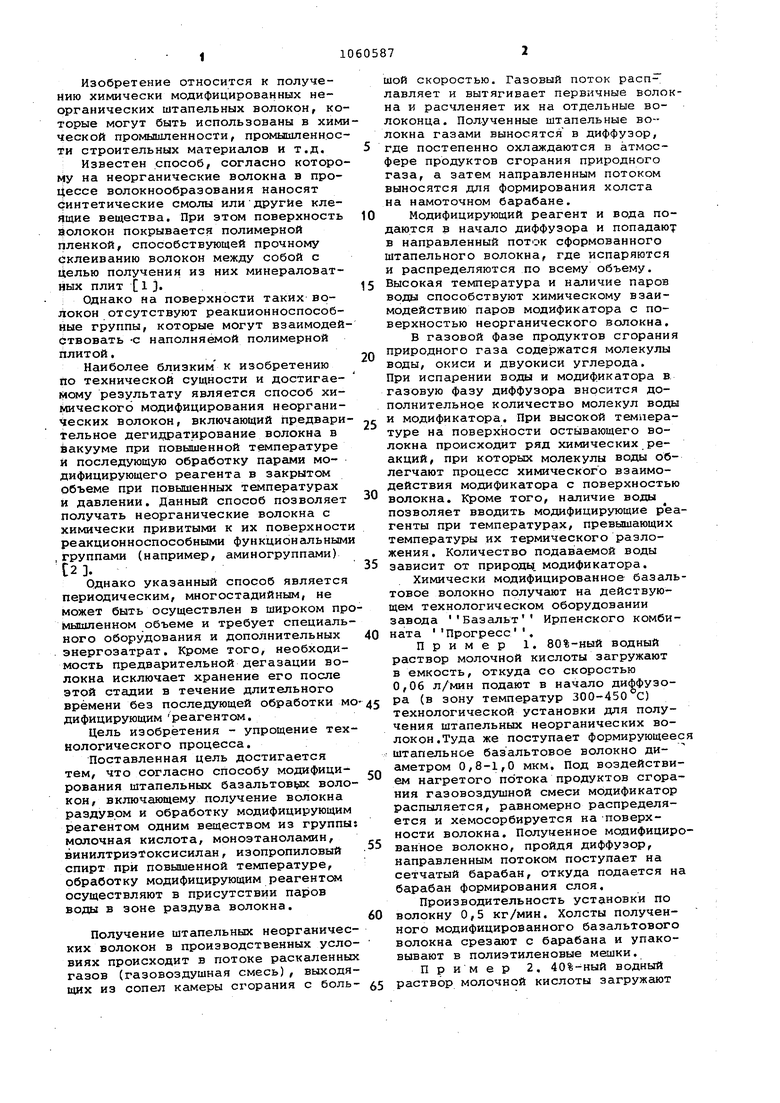

Физико-химические характеристики 0 полученных модифицированных волокон представлены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования штапельных неорганических волокон | 1981 |

|

SU977424A1 |

| Способ модифицирования окиси цинка | 1982 |

|

SU1063779A1 |

| Способ получения носителя для газовой хроматографии | 1982 |

|

SU1078322A1 |

| Способ модифицирования штапельных каолиновых волокон | 1991 |

|

SU1761702A1 |

| Способ получения активных наполнителей | 1980 |

|

SU941387A1 |

| Способ модифицирования дисперсного кремнозема фенолами | 1979 |

|

SU899111A1 |

| Сорбирующий материал для удаления высших углеводородов из водных сред и способ его изготовления | 1989 |

|

SU1673204A1 |

| Способ получения гидрофобного дисперсного материала | 1981 |

|

SU1051048A1 |

| Способ получения кремнезема с фосфонильными группами на поверхности | 1980 |

|

SU945156A1 |

| Способ получения модифицированного кремнезема | 1980 |

|

SU940450A1 |

СПОСОБ МОДИФИЦИРОВАНИЯ ШТАПЕЛЬНЫХ БАЗАЛЬТОВЫХ ВОЛОКОН,включающий получение волокна раздувом и обработку модифицирующим реагентом одним веществом из группы: молочная кислота, моноэтаноламин, винилтриэтоксисилан, изопропиловый спирт при повьпиенной температуре, отличающийся тем, что, с целью упрощения технологического процесса, обработку модифицир тощим реагентом осуществляют в присутствии паров воды в зоне раздува волокна.

5,6 4,49,28,8

РН

0,220,28

1,81,9

0,80,9

1,21,6

% Вроматометрический метод определения

Таким образом, описываемый способ дает возможность получать неоргани- 55 ческие штапельные волокна с хими-чески привитыми реакционноспособными функциональными группами. Указан-jные модифицированные волокна могут i быть использованы в качестве основы о композиционных волокнистых материалов различного назначения, а также в качестве усиливающих компонентов в составе композиционных материалов на основе полимерных матриц.

6,77,6 Потенциометрическое титрование

- То же

0,6

2,1 1,9 Тепловая десорб1,7 ция аргона

0,8 1,0 Электронная микроскопия

2,1 - Весовой

Использование модифицированных волокон позволяет снизить количество связующего в композиционных материалах при одновременном улучшении его физико-механических свойств.

Из штапельных неорганических базальтовых волокон получают волокнистые картоноподобные композиционные материалы, которые изготавливают следующим образом.

8,0 г модифицированного базальтового штапельного волокна диаметром степени ненасыщенности Кноппа.

8 мкм распускают в воде при помощи высокорборотной пропеллерной мешалки. Затем в х идромассу добавляют 2,0 г сульфатной небеленой целлюлозы, предварительно размолотой до бО-ШР, после чего вводят 10%-ную водную дисперсию связующего на основе кремнийорганической смолы КО-916 в количестве 10 мл. Для осаждения связующего на волокне в массу добавляют полиамин до рН среды 4--5.. Предлагаемый способ обеспечивает получение неорганических и штапельных волокон с хи 1ически привитыми к их поверхности (хемосорбированными) реакционноспособньтми функциональ ными группами, которые могут в даль нейшем взаимодействовать с наполняе NffiiNm специальными композиционными материалами. Химическое модифицирование согла но этому способу позволяет регулиро вать количество привитых групп ка поверхности волокон и тем обеспечивать достижение желаемого качества волокна.

Из проклеенной таким образом во локнистой гидромассы на листоотливном аппарате ЛОА-2 приготавливают образцы композиционного материала, которые высушивают и подвергают термообработке при 150°С в течение 1 ч.

Полученные материалы испытывают по стандартным методикам.

Результаты испытаний представлены в т а бл, 2 ,

Таблица 2 Предлагаемый способ позволяет модифицировать штапельное вопокно непосредственно во врегмя его получения с использованием действующего технологического оборудования. Способ является непрерывным и не требует дополнительных энергетических и трудовых затрат, а также применения специального оборудования. , полученное согласно этому способу,является Солее экономичным. Ориентировочный экономический эффект от использования изобретения составит 2 руб. на 1 кг модифицированного волокна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горяйнов К.Э | |||

| Минеральная вата и изделия из нее | |||

| М., Машиностроение , 1950, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для обучения ручной опиловке в слесарном деле | 1928 |

|

SU9270A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-12-15—Публикация

1981-08-24—Подача