(54) СПОСОВ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1981 |

|

SU996429A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2148610C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2144055C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2142495C1 |

| Способ закалочного охлаждения продуктов пиролиза | 1980 |

|

SU1043161A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2263132C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2000 |

|

RU2169167C1 |

| Способ получения олефинов | 1981 |

|

SU960224A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

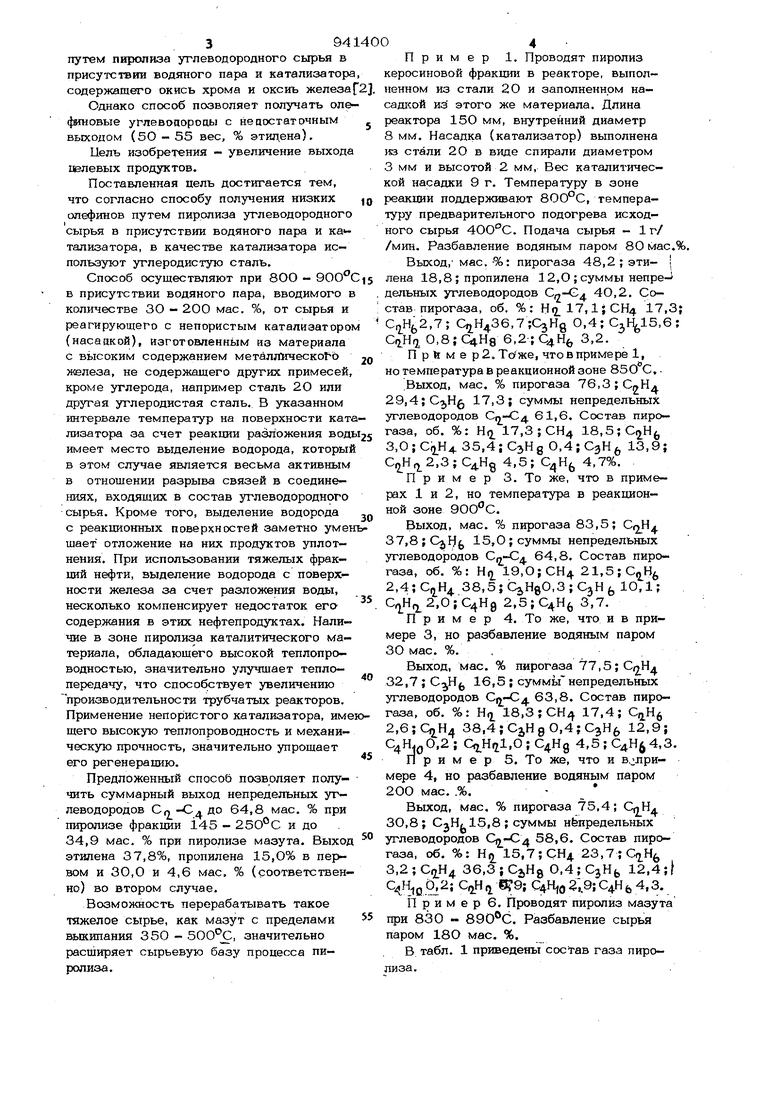

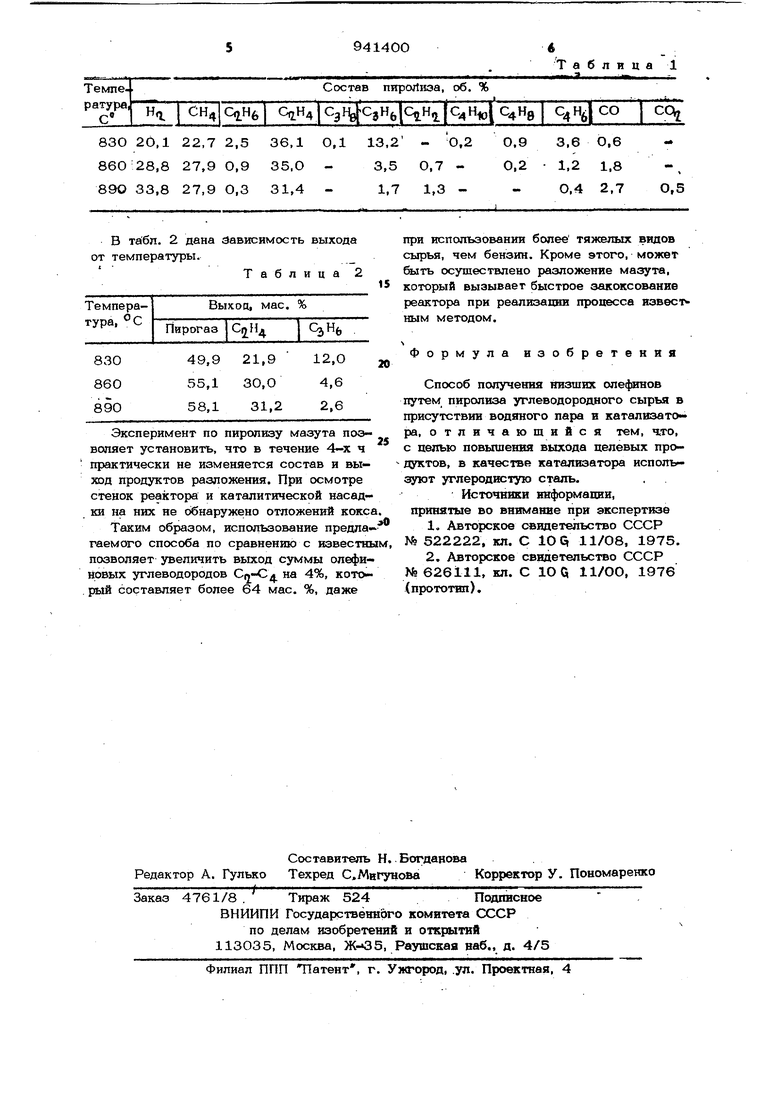

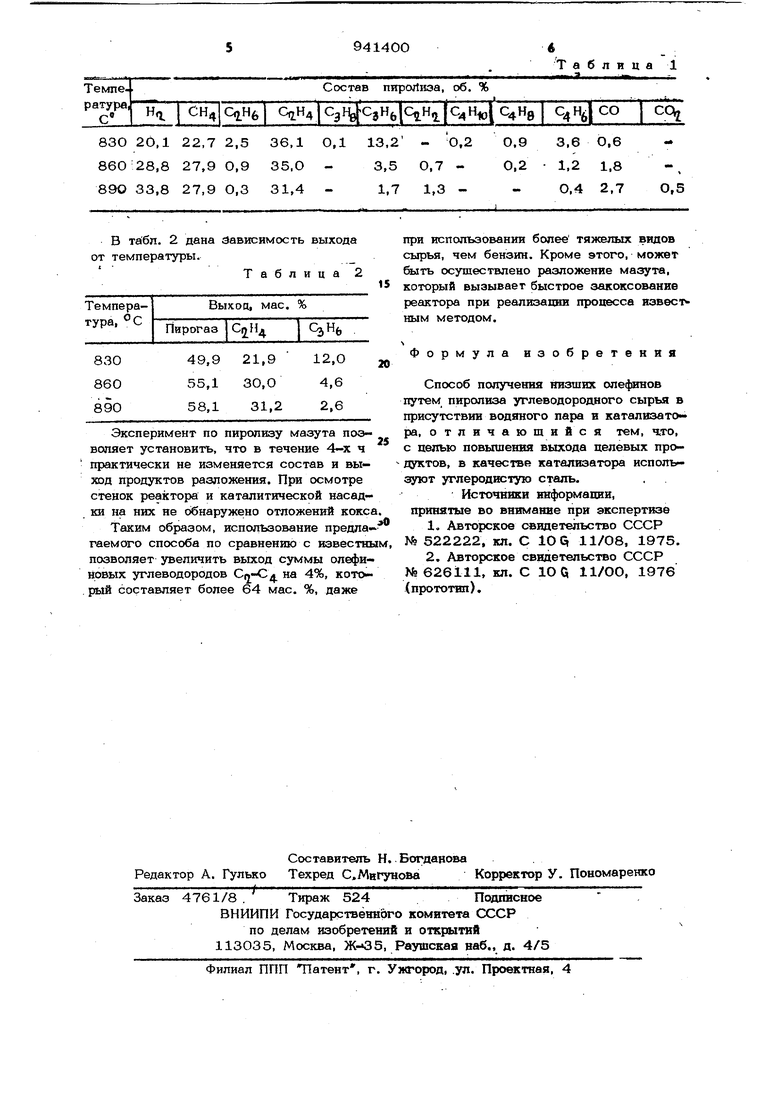

1 Изобретение относится к получению низших олефинов и может быть использо вано в химической и нефтехимической промышленности. Известен способ получения олефиновых углеводородов, позволяющий заметно увелкчить выход целевых продуктов. Пиролиз осуществляют в области температур 7ОО , разбавление -водяным паром 50 1ООмас.%, время контакта 0,05-1,Ос.I В качестве катализатора используют хлористый водород, бромистый водород или йодистый водород. При этом количество катализатора 0,01 - 10 мае. % на сырье. В качестве сырья применяются легкие нефтяные фракции. При пиролизе прямогон ного бензина Роматлкинской нефти с пределами выкипания 35 - 2О5°С (температура , разбавление водяным паром 1ОО%, подача хлористого водорода О,1 мас.% от сырья) .получен наибольший выход этилена 36,6 мае. % и пропилена 13,6 мае, % при суммарном выходе непредельных углеводородов Ci около 61% tl. Недостатками указанного способа являются применение в качестве сырья только легкокипящих нефтепродуктов вследствие достаточно интенсивного коксообразования при использовании тяжелого нефтяного сырья, сравнительно невысокий выход непредельннк углеводородов при разложении кёросино-газойлевых (фракций, использование. Б процессе сильно агрессивного реагента (галоидоводородных кислот), что вызывает необходимость изготовления аппаратуры, работающей в зоне высоких температур, из специальных жаропрочных и кислоустойчивых материалов, необходимость утилилизации кислых стоков, образующихся при конденсации водяного пара, введенного в зону реакции совместного с галоидоводородными добавками и необходимость дополнительных затрат на компенсацию потерь галоидоводородных кислот. Наиболее близким к предлагаемому по сущности и достигаемому результату является способ получения низших олефинов путем пиролиза углеводородного сырья в присутствии водяного пара и катализатора содержащего окись хрома и оксиь железа Однако способ позволяет получать оле иноБые углевоаороцы с нецостаточным выходом (50 - 55 вес, % этидена). Цель изобретения - увеличение выхода гвэлевых продуктов. Поставленная цель достигается тем, что согласно способу получения низких олефинов путем пиролиза углеводородного сырья в присутствии водяного пара и ка тализатора, в качестве катализатора используют углеродистую сталь. Способ осуществляют при 8ОС - DOO в присутствии водяного пара, вводимого в количестве 30 - 200 мае. %, от сырья и реагирующего с непористым катализаторо (насаакой), изготовленным из материала с высоким содержанием мeтaллмчecкo b железа, не содержащего других примесей, кроме углерода, например сталь 2О или другая углеродистая сталь. В указанном интервале температур на поверхности кат лизатора за счет реакции разложения вод имеет место выделение водорода, который в этом случае является весьма активным в отношении разрыва связей в соединениях, входящих в состав углеводородного сырья. Кроме того, выделение водорода с реакционных поверхностей заметно умен шает отложение на них продуктов уплотнения. При использовании тяжелых фракций нефти, выделение водорода с поверхности железа за счет разложения воды, несколько компенсирует недостаток его содержания в этих нефтепродуктах. Наличие в зоне пиролиза каталитического материала, обладающего высокой теплопроводностью, значительно улучшает теплопередачу, что способствует увеличению производительности трубчатых реакторов. Применение непористого катализатора, име щего высокую теплопроводность и механическую прочность, значительно упрощает его регенерацию. Предложенный способ позволяет получить суммарный выход непредельных углеводородов С о-С 4 до 64,8 мае. % при пиролизе фракции 145 - 250°С и до 34,9 мае. % при пиролизе мазута. Выход этилена 37,8%, пропилена 15,0% в перовом и 30,0 и 4,6 мае. % (соответственно) во втором случае. Возможность перерабатывать такое тяжелое сырье, как мазут с пределами выкипания 350 - 500, значительно расширяет сырьевую базу процесса пиролиза. Пример 1. Проводят пиролиз керосиновой фракции в реакторе, выполненном из стали 2О и заполненном на- сашсой из этого же материала. Длина реактора 150 мм, внутренний диаметр 8 мм. Насадка (катализатор) выполнена из стали 2О в виде спирали диаметром 3 мм и высотой 2 мм. Вес каталитической насадки 9 г. Температуру в зоне реакции поддерживают 8ОО°С, температуру предварительного подогрева исходного сырья 4ОО°С. Подача сырья - 1 г/ /мин. Разбавление водяным паром 80 Мас.%, Выход,- мае. %: пирогаза 48,2 ; этилена 18,8 ; пропилена 12,О ;суммы непре-i дельных углеводородов Cfj-C 4О,2. Состав пирогаза, об. %: .17,1;СН4 17,3; ,7; С,2,Н436,7;СзН8 0,4; С,,,6; (1 0,8;С4Н8 6,2;С4Н 3,2. П р и м е р2.Тогже, ЧТОБ примере 1, но температура в реакционной зоне 85О С.. Выход, мае. % пирогаза 76,3;С2Н4 29,4;Ci,H 17,3; суммы непредельных углеводородов 61,6. Состав пиро- газа, об. %: Н,2. 17,3 ; СН4 I&,5, 3,О;С;2Н4. 35,4;C3Hg 0,4;СзН 13,9; .3; С4.Нд 4,5; 4,7%. Пример 3. То же, что в примерах 1 и 2, но температура в реакционной зоне . Выход, мае. % пирогаза 83,5; С( 37,8 CjH( 15,0; еуммы непредельных углеводородов Сп-С 64,8. Соетав пиро- газа, об. %: Н«2 19,О;СН4 21,, 2,. 38,5; CjHeO,3;C3H(, 10,1; ,0;С4Н9 2,5;С4Н 3,7. Пример 4. То же, что и в примере 3, но разбавление водяным паром 30 мае. %. . Выход, мае. % пирогаза 77,5;СпН4 32,7 ; СаН 16,5 ; суммы непредельных углеводородов 63,8. Состав пирогаза, об. %: H,j 18,3;СН4 17,4; C, 2, 38.4;CjH80,4;C3H6 12,9; С4%0,2; Q2.Hizl.O;C4Hg 4,5;С4Н54,3. Пример 5. То же, что и в.лри- мере 4, но разбавление водяным паром 2ОО мае. .%. Выход, мае. % пирогаза 75,4; CrtH4 ЗО,8; СдНл 15.8 ; суммы непредельных углеводородов Сп-С 58,6. Состав пирогаза, об. %: Н( 15,7;СН4. 23, 3,2 ; 36,3 ; CjHg 0,4; CjH 12,4; | 6Г9; ь .З. Пример 6. Проводят пиролиз мазута при 830 - . Разбавление сырья паром 18О мае. %. В табл. 1 приведены состав газа пиролиза. 83О 20,1 22,7 2,5 36,1 ОД 13,2 860 28,8 27,9 0.9 35,0 -3,5 890 33.8 27,9 О.З 31,4 -1,7 В табп. 2 дана Зависимость выхода от температуры. Таблица 2 Эксперимент по пиролизу мазута позвопяет установить, что в течение 4-х ч практически на изменяется состав и выход продуктов разложения. При осмотре стенок реактора и каталитической насадки на них не обнаружено отложений кокс Таким образом, использование предла гаемого способа по сравнению с известны позволяет увеличить выход суммы олефиновых углеводородов Ctj--C на 4%, который составляет более 64 мае. %, даже

Таблица 1

0,5 - О,2 0.9 3.6 0,6 0,7 -0,2 1.2 1.8 1,3 --О,4 2,7 при использовании более тяжелых видов сырья, чем бензин. Кроме этого, может быть осуществлено разложение мазута, который вызывает быстоое закоксованне реактора при реализации процесса извес1 ным методом. Формула изобретения Способ получения низших олефинов путем пиролиза углеводородного сырья в присутствии водяного пара и катализатора, отличающийся тем, ЧсТО, с целью повышения выхода целевых продуктов, в качестве катализатора используют углеродистую сталь. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 522222, кл. С 10 Q 11/08, 1975. 2,Авторское свидетельство СССР N9626111, кл. С 10 Q 11/ОО, 1976 (прототип).

Авторы

Даты

1982-07-07—Публикация

1980-12-23—Подача