4

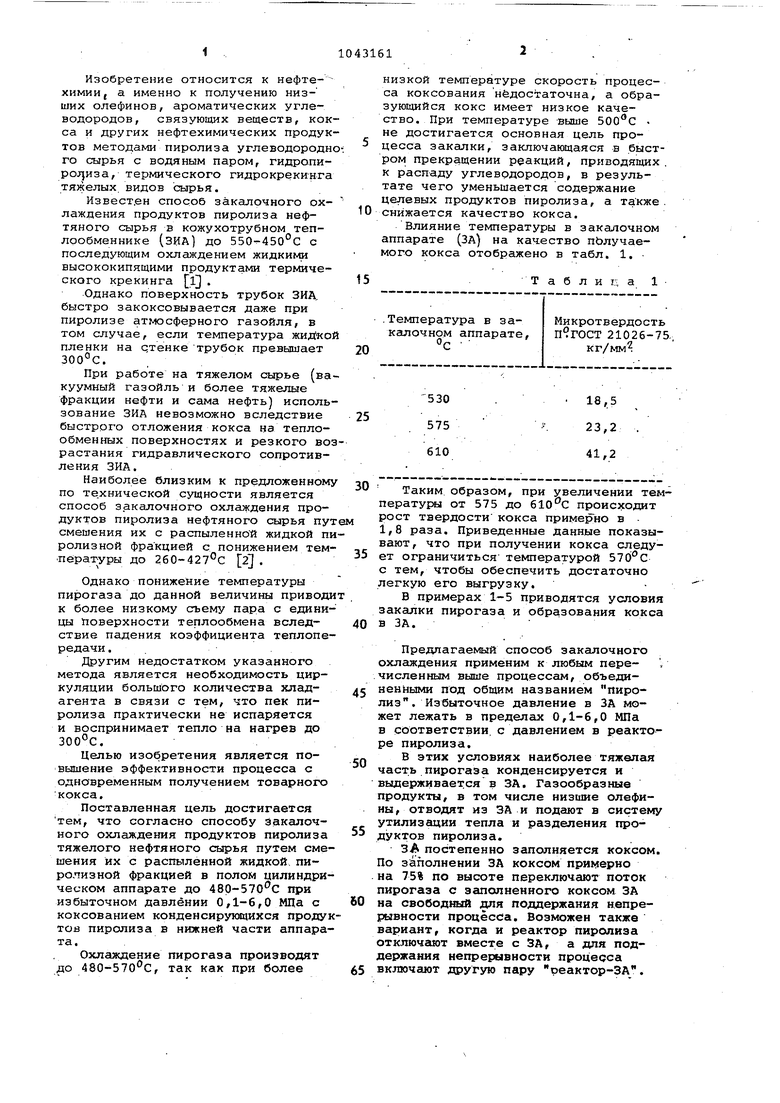

;х Изобретение относится к нефтехимии j а именно к получению низших олефинов, ароматических углеводородов, связующих веществ, кок са и других нефтехимических продук тов методами пиролиза углеводородн го сырья с водяным паром, гидропиpojjHsa, термического гидрокрекинга тяжелых видов сырья. Извест.ен способ закалочного охлаждения продуктов пиролиза нефтяного сырья в кожухотрубном теплообменнике (ЗИА) до 550- 45ос с последующим охлаждением жидкими высококипящими продуктами термического крекинга ij . Однако поверхность трубок ЗИА, быстро закоксовывается даже при пиролизе атмосферного газойля, в том случае, если температура пленки на дтенке трубок превышает . При работе на тяжелом сырье (ва куумный газойль и более тяжелые фракции нефти и сама нефть) исполь зование ЗИА невозможно вследствие быстрого отложения кокса на теплообменных поверхностях и резкого во растания гидравлического сопротивления ЗИА. Наиболее близким к предложенном по те.хнической сущности является способ закалочного охлаждения продуктов пиролиза нефтяного сырья пу смешения их с распыленной жидкой п ролизной фракцией с понижением тем пе:ратуры до 260-427 0 2j . Однако понижение температуры пирогаза до данной величины привод к более низкому съему пара с едини цы Тюверхности теплообмена вследствие падения коэффициента теплопе редачи . , Другим недостатком указанного метода является необходимость циркуляции большого количества хладагента в связи с тем, что пек пиролиза практически не испаряется и воспринимает тепло на нагрев до 300°С. Целью изобретения является повышение эффективности процесса с одновременным получением товарного кокса. Поставленная цель достигается тем, что согласно способу закалочного охлаждения продуктов пиролиза тяжелого нефтяного сырья путем сме шения их с распыленной жидкой, пирол и зной фракцией в полом цилиндри ческом аппарате до 48р-570с при избыточном давлении 0,1-6,0 МДа с коксованием конденсируквдихся проду тов пиролиза в нижней части аппара та. Охлаждение пирогаза производят до 480-570 с, так как при более низкой температуре скорость процесса коксования недостаточна, а образующийся кокс имеет низкое качество. При температуре выше не достигается основная цель процесса закалки, заключаквдаяся в быстром прекращении реакций, приводящих к распаду углеводородов, в результате чего уменьшается содержание целевых продуктов пиролиза, а также снижается качество кокса. Влияние температуры в закалочном аппарате (ЗА) на качество пЬлучаемого кокса отображено в табл. 1. Таблица 1 .Температура в заМикротвердостьП9ГОСТ 21026-75-, калочном аппарате. кг/мм Таким образом, при увеличении температуры от 575 до происходит рост твердости кокса примерно в 1,8 раза. Приведенные данные показывают, что при получении кокса следует ограничиться температурой с тем, чтобы обеспечить достаточно легкую его выгрузку. В примерах 1-5 приводятся условия закалки пирогаза и образования кокса в ЗА. . Предлагаемый способ закалочного охлаждения применим к любым перечисленным выше процессам, объединенными под общим названием пиролиз. Избыточное давление в ЗА может лежать в пределах 0,1-6,0 МПа в соответствии, с давлением в реакторе пиролиза. В этих условиях наиболее тяжелая часть пирогаза конденсируется и выдерживается в ЗА, Газообразные продукты, в том числе низшие олефины, отводят из ЗА и подают в систему утилизации тепла и разделения продуктов пиролиза. ЗА постепенно заполняется коксом. По заполнении ЗА коксом примерно на 75% по высоте переключают поток пирогаза с эапсшнениого коксом ЗА на свободный для поддержания непрерывиости процесса. Возможен также вариант, когда и реактор пиролиза отключают вместе с ЗА, а для поддержания непрерывности процесса включают другую пару реактор-ЗА.

Пирогаз находится в ЗА от 2 до 30 с, в зависимости от объема ЗА и степени его заполнения коксом. В каче- . стве хладагента используют собственный продукт пиролиза,, выкипающий в пределах 240-600°С, а для более эффективной утилизации и увеличения производства кокса также его смесь с обычными видами сырья для получения кокса: экстрактом масляного производства, мазутом, гудроном, тяжелым газойлем, крекинг-остатком.

Эксперименты показывают, что при выдерживании продуктов пиролиза в ЗА при температуре не выше в течение времени, -превышающего время реакции пиролиза в 100-200 раз, выход низших олефинов не снижается. В примерах приведены-экспериментальные данные, подтверждающие это обстоятельство.

Закалочное охлаждение с коксованием тяжелой части продуктов пиролиза по способу осуществляют следующим, образом: пирогаз и хладагент подают-в верхнюю часть ЗА. Пирогаз уходит из ЗА и поступает на последующее охд1аждение и переработку. После запо.лнения ЗА коксом .его от- кпючают для выгрузки кокса,а пирогаз переключают на другую камеру.

. Выгрузка кокса из ЗА осуществляется известными методами. .

Ниже приведены примеры закалки пирогаз,а и образования кокса в зависимости от условий в ЗА,.а также пример подтверждающий, что содержание низшихолефинов в пирогазе после охлаждения его до 550°С существенно не изменяется.

Пример 1. В трубчатый реактор пиролиза подают 10 г/мин мазута и 12 г/мин водяного пара. Температура в реакторе пиролиза . Смесь продуктов пиролиз.а и водяного пара напр.авляют в верхнюю . часть закалочного аппарата ЗА , уда же впрыскивают Зг/мин- хладгента - продукты, кипящие в предеах 240-бООс отделенные от жидких родуктов предыдущих опытов пиролиз-а азута. Температуру в ЗА поддерживают на уровне 5.. Продукты, выходящие из ЗА, охлаждают в водяном трубчатом холодильнике и направляют в сепаратор, где отделяют основную часть жидких продуктов пиролиза и воды. Газообразные продукты, уходяие из сепаратора, пропускают через овушки, охлаждаемые смесью сухой ед - ацетон, в которых конденси- . руют легкие углеводороды, а газы направляют в газовые часы для замера их объема. Часть газов при установив.емся режиме отбирают в .стеклянные пипетки для хроматографического анализа.

После окончания подачи пирогаза в ЗА в нем поддерживают в течение 15 мин рабочую температуру (прокалка кокса). После этого ЗА охлаждают и выгружают образовавшийся кокс. При вскрытии ЗА его стенки не содержат кокса. Коксовый пирог образуется только в нижней части ЗА где собираются сконденсировавшиеся тяжелые углеводороды.

Жидкие продукты, собирающиеся в сепараторе, отделяют от воды и взвешивают . Жидкие продукты , накопившиеся в ловушках, охлаждаемых смесь сухой лед - ацетон, также взвешиJ вают. ..

На основании .замера количества поданного в реактор пиролиза мазута а также весов кокса,, полученных жидких продуктов, замеренного объема газа и его состава составляют материальный баланс опыта.

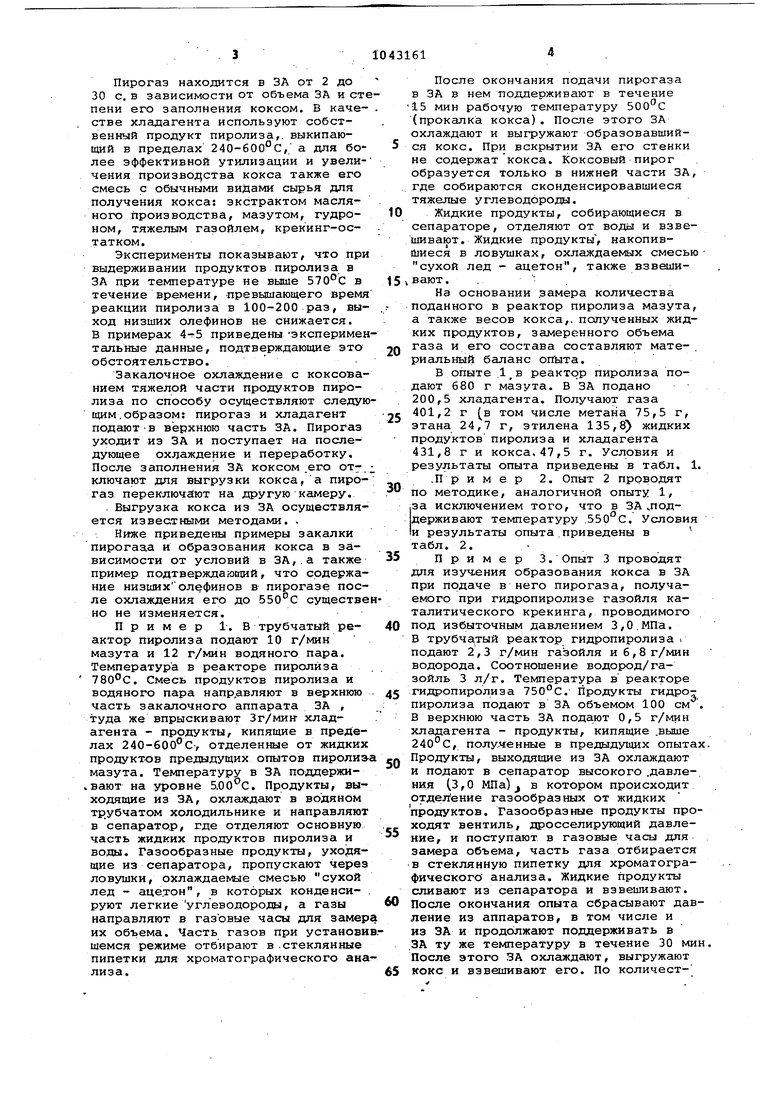

В опыте .1 в реактор пиролиза подают 680 г мазута. В ЗА подано 200,5 хладагента. Получают газа 401,2 г (в том числе метана 75,5 г, этана 24,7 г, этилена 135,8) жидких продуктов пиролиза и хладагента 431,8 г и кокса.47,5 г. Условия и результаты опыта приведены в табл.

-Пример 2. Опыт 2 проводят по методике, аналогичной опыту 1, |3а исключением того, что в ЗА поддержи вают температуру .550с. Услови и результаты опыта.приведены в табл. 2.

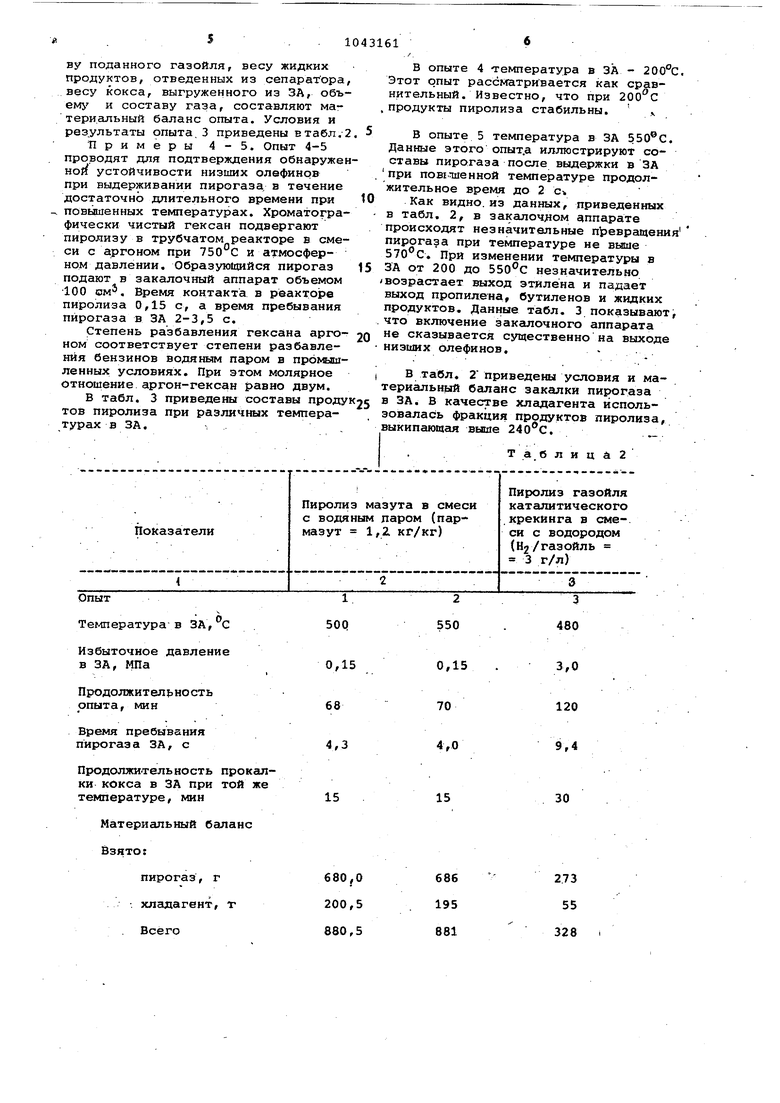

Пример 3. Опыт 3 проводят для изучения образования кокса в ЗА при подаче в него пирогаза, получаемого при гидропиролизе газойля каталитического крекинга, проводимого под избыточным давлением 3,0.МПа. В трубчатый реактор гидропиролиза г подают 2,3 г/мин га:зойля и 6,8 г/мин водорода. Соотношение водород/газойль 3 л/г. Температура в реакторе гидропиролиза 750°С. Продукты гидропиролиза подают в ЗА объемом 100 см В верхнюю часть ЗА пода.ют 0,5 г/мин хладагента - продукты, кипящие .выше 240 С, полу.лгенные в предыдущих опыта Продукты, выходящие из ЗА охлаждают и подают в сепаратор высокого .давления (3,0 МПа)J в котором происходит отделение газообразных от жидких продуктов. Газообразные продукты проходят вентиль, дросселирующий давление, и поступают в газовые часы для замера объема, часть газа отбирается в стеклянную пипетку для хроматографического анализа. Жидкие продукты сливают из сепаратора и взвешивают. После окончания опыта сбрасывают давление из аппаратов, в том числе и из ЗА и продолжают поддерживать в ЗА ту же температуру в течение 30 ми После этого ЗА охлаждают, выгружают кокс и взвешивают его. По количестну поданного газойля, весу жидких продуктов, отведенных из сепаратора весу кокса, выгруженного из ЗА, объ и составу газа, составляют матери.альный баланс опыта. Условия и результаты , 3 приведены в табл.Примеры 4-5. Опыт 4-5 проводят для подтверждения обнаруже ной устойчивости низших олвфинрв при выдерживании пирогаза/ в течение достаточно длительного времени при повышенных температурах. Хроматографически чистый гексан подвергают пиролизу в трубчатом реакторе в смеси с аргоном при 750 С и атмосферном давлении. Образую1цийся пирогаз подают в закалочный аппарат объемом 100 ом . Время контакта в реакторе пиролиза 0,15 с, а время пребывания пирогаза в ЗА 2-3,5 с. Степень разбавления гексана аргоном соответствует степени разбавления бензинов водяным паром в промышленных условиях. При этом молярное отношение аргон-гексан равно двум. В табл. 3 приведены составы проду тов пиролиза при различных температурах в ЗА. В опыте 4 температура в ЗА - 200°С. Этот опыт рассматривается как сравнительный. Известно, что при продукты пиролиза стабильны. ,v В опыте 5 температура в ЗА 55О®С. Данные этого опыт.а иллюстрируют составы пирогаза после выдержки в ЗА при ПОВ1 таенной температуре продолжительное время до 2с Как видно.из данных, приведенных в табл. 2, в закалочном аппарате происходят незначительные п ревращения пирогаза при температуре не выше . При изменении температуры в ЗА от 200 до незначительно Возрастает выход этилена и падает выход пропилена, бутиленов и жидких продуктов. Данные табл. 3 показывают, что включение закалочного аппарата не сказывается существенно на выходе низших Олефинов. - . В табл. 2приведены условия и материальный баланс закалки пирогаза в ЗА. В качестве хладагента использовалась фракция продуктов пиролиза, выкипающс1Я выше 240 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2131906C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| Способ получения низших олефинов | 1980 |

|

SU960222A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2099389C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

СПОСОБ ЗАКАЛОЧНОГО ОХЛАЖДЕНИЯ ПРОДУК1 ОВ ПИРОЛИЗА тяжелого нефтяного сырья путем смешения их с распыленной жидкой пиролизной фракцией, о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности процесса и одновременного получения товарного кокса, охлаждение осуществляют в полом цилиндрическом аппарате до 480-570 С при избыточном давлении 0,1-6,0 МПа с коксованием конденс фукяцихся продуктов пиролиза в нижней части аппарата. . S

Избыточное давление в ЗА, МПа

Продолжительность опыта, мин

время пребывания пирогаз а ЗА, с

Продолжительность прки кокса в ЗА при то температуре, мин

Материальный бала

Взято:

пирогаз, г хладагент, т Всего

3,0

120

9,4

30

273

55

328

| СПОСОБ ИЗМЕРЕНИЯ КОЛИЧЕСТВА И РАЗМЕРОВ ЖИРОВЫХ КАПЕЛЬ В ЛЕКАРСТВЕННЫХ ПРЕПАРАТАХ ДЛЯ ПАРЕНТЕРАЛЬНОГО ПРИМЕНЕНИЯ | 2015 |

|

RU2593779C1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3676519, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1983-09-23—Публикация

1980-07-07—Подача