Изобретение относится к черной метал лургии, в частности к технологическим смазкам, используемым при горячей обработке металлов давлением, ншример пр горячей ковке, штамповании, формовке и осадке. Известны технологические смазки для горячей обработки металлов давлением на основе минеральных масел, водаых суспензий наполнителей, а также солевых эвтектик 111 . Наиболее близкой по составу к предла гаемой является смазка для горячей обработки металлов давлением t2) , содержащая, вес,%: Графит1О-13 Огнеупорная глина 8-10 ВодаОстальное Однако эта смазка харежтеризуется невысокой смазочной способностью, поскольку в ее состав входит глина, обпадающая абразивным действием после просушивания. Механизм абразивного действия глины заключается в том, что под действием температуры гидратированные окись алюминия и кремнистые соединения, входящие в -ее состею, в результате термических воздейс-геий теряют ъогу и, превращаясь в абразив, ухудшают смазочную способность графита в смазке. Недостатком этой смазки является ее низкая теплозащитная способность, обусловливакяцая перегрев поверхностных слоев деформирующего инструмента, снижение его износостойкости, растрескивение поверхностных слоев при резкс н нагреве и охлаждении. Цель изобретения - повьпиение смазочных и теттлоизоляционных свойств, обеспечивающих повышение износостойкости деформирующего инструмента, снижение энергозатрат на деформацию, ухудшение качества поверхности обрабатываемых изделий. Поставленная цель достигается тем, что технологическая смазка для горячей обработки металлов давлением, содержащая графит, глину -и воду, дополнительно 3i содержит фск фогтагс при след мощом содержаш1и комгюнентов, Bec.V,; Графит1О-20 Глина1-10 1осфогипс10-30 ВодаОс:талыше Фсофоггагс - промышленный (ггход пр изводства аммофоса на тсхло/югической стадии получения экстракщюктюй фосфор ной кислоты. Фосфогилс имеет следующий ссх.:тав, вес.%: Дигидрат сульфата кальшия93,7 Фтористые соедине}пш0,3 Пятиокись фосфора1 Присутствие фтористых соединений, а та1сже пятиокиси фосфора придают фос фогипсу иовьппенную смачиваемость и слоистую структуру, что в сочетании с противоизносньгм свойствами графита и соединений фосфора обеспечивает высок антифрикционные свойства смазочного состава. В силу более высоких адгчэзионньпс свойств фосфогипс первым формируется по поверхности деформирующего инструмента, а уже глина и графит. Та кая последоь,1теяьность расположения смазочных ингредиентов -в процессе обработки на поверхности инструмента изолйрует последний от теплового возде ствия, нейтрализует фрикционную способ ность глины - стабилизатора суспензии и повьплает cмaзo fныe свойства кокшо- зипии. Нижний предел содержания фосфогилс (10 вес. % ) в смазке ограничен ухудш

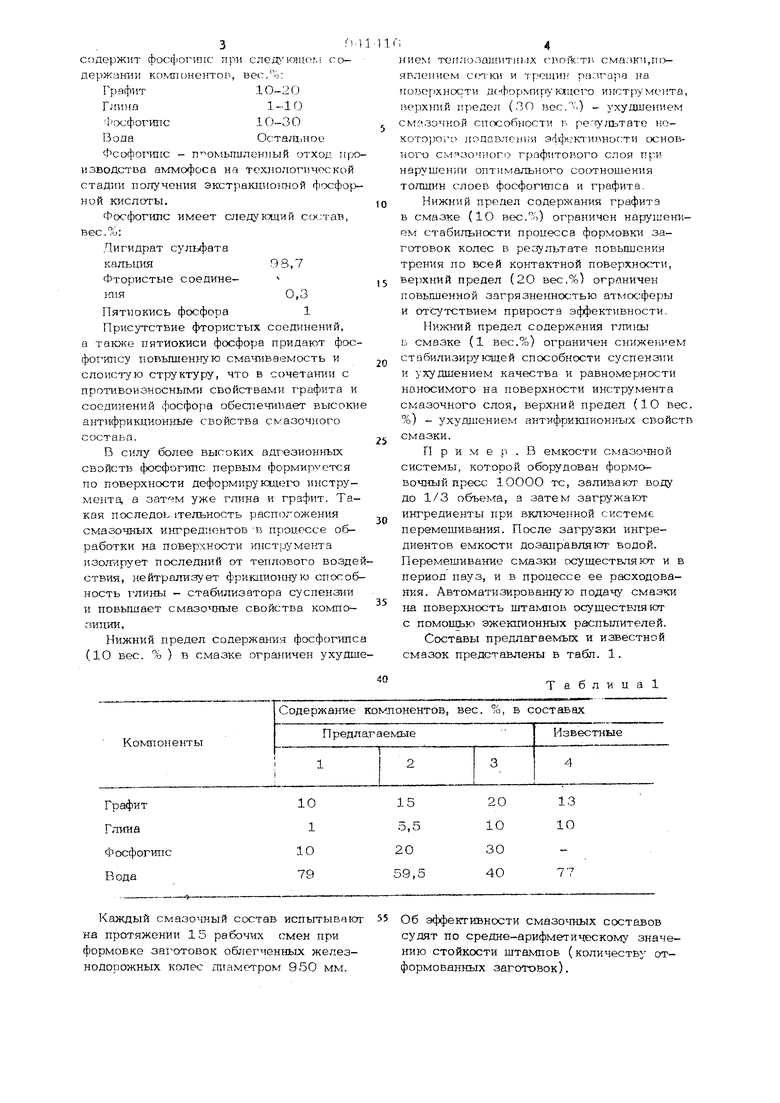

Т а б л И Ц а 1 i4 нием тег1.чозащитл1.1х с1юн(.:ти смазки,появлением С(П-ки и треши -: разгара а поверхности дофор шр1укдцего ижтрумента, перхтшй предел (ЗО вес..) - ухушиением смазочной способности в результате нок:ота)х.1го jsoaaB.;iCMv;si 3d(|K.KTn Hoc;TH основного CM.3OMiK)ro графитового слоя npv нарушении оптимального соеугношения толщин слоев фосфогипса и графита. Нижний предел содержания графита в смазке (10 вес.%) ограничен нарушением стабильности процесса формовки заготовок колес в результате ловьпиения трения по всей контактной поверхности, Верхний предел (2О вес.%) ограничен повышенной загрязненностью атмос:феры и отсутствием прироста эффективности. Ниж-ний предел содержания глины Б смазке (1 вес.%) ограничен снижением стабилизирующей способности суспензии и ухудшением качества и равномерности наносимого на поверхности инструмента смазочного слоя, верхний предел (1О вес. %) - ухудшением антифрикционных свойств смазки. П р и м е р . В емкости cмaзo ffloй системы, которой оборудован формовочный пресс 10ООО тс, заливают воду до 1/3 объема, а затем загружают ингредиенты при включенной системе перемешивания. После загрузки ингредиентов емкости дозаправляют водой. Перемешивание смазки осуществляЮ1Т и в период пауз, и в процессе ее расходования. Автоматизированную подачу смазки на поверхность штампов осуществля югг с помощью эжекхгаонных распылителей. Составы предлагаемых и известной смазок представлены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка для горячей обработки металлов давлением | 1980 |

|

SU941418A1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Смазочно-охлаждающая жидкость "вар-15" для горячей обработки металлов давлением | 1980 |

|

SU941412A1 |

| Смазка для горячей обработки металлов давлением | 1985 |

|

SU1306936A1 |

| Смазка для горячей обработки металлов давлением | 1974 |

|

SU540907A1 |

| СМАЗКА ДЛЯ ПРИМЕНЕНИЯ ПРИ ГОРЯЧЕЙ ШТАМПОВКЕ | 2007 |

|

RU2497937C2 |

| Смазка для обработки металлов давлением | 1981 |

|

SU981351A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1579929A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1567614A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

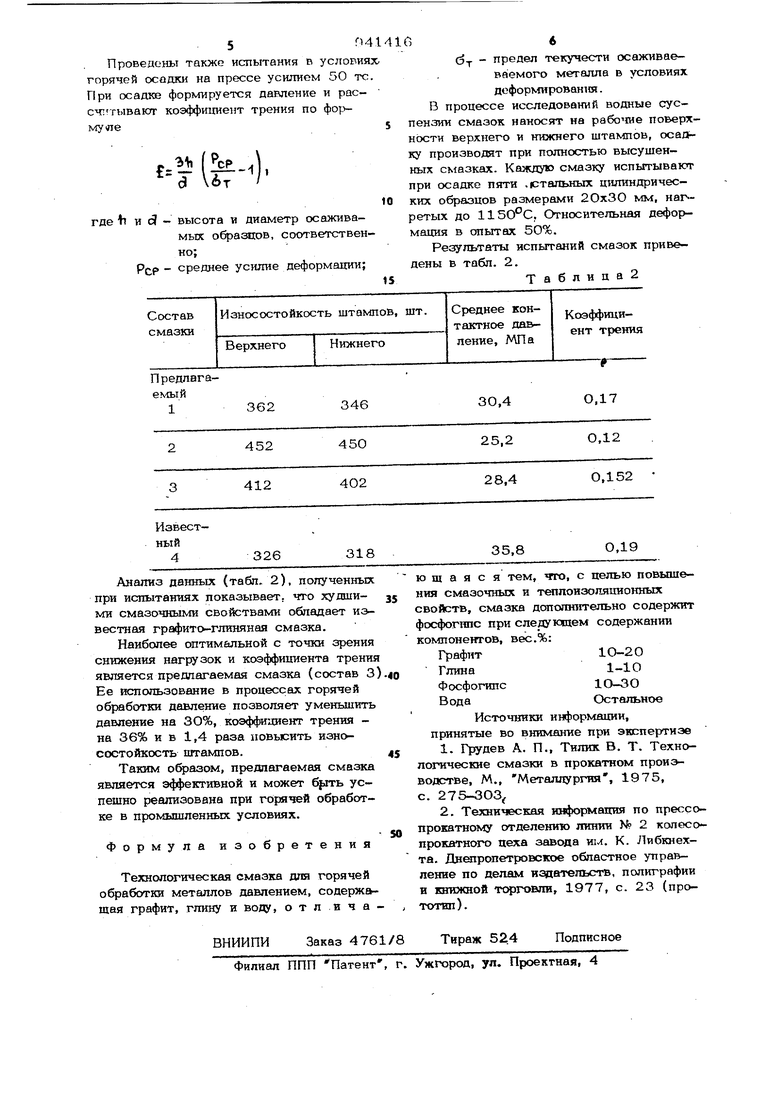

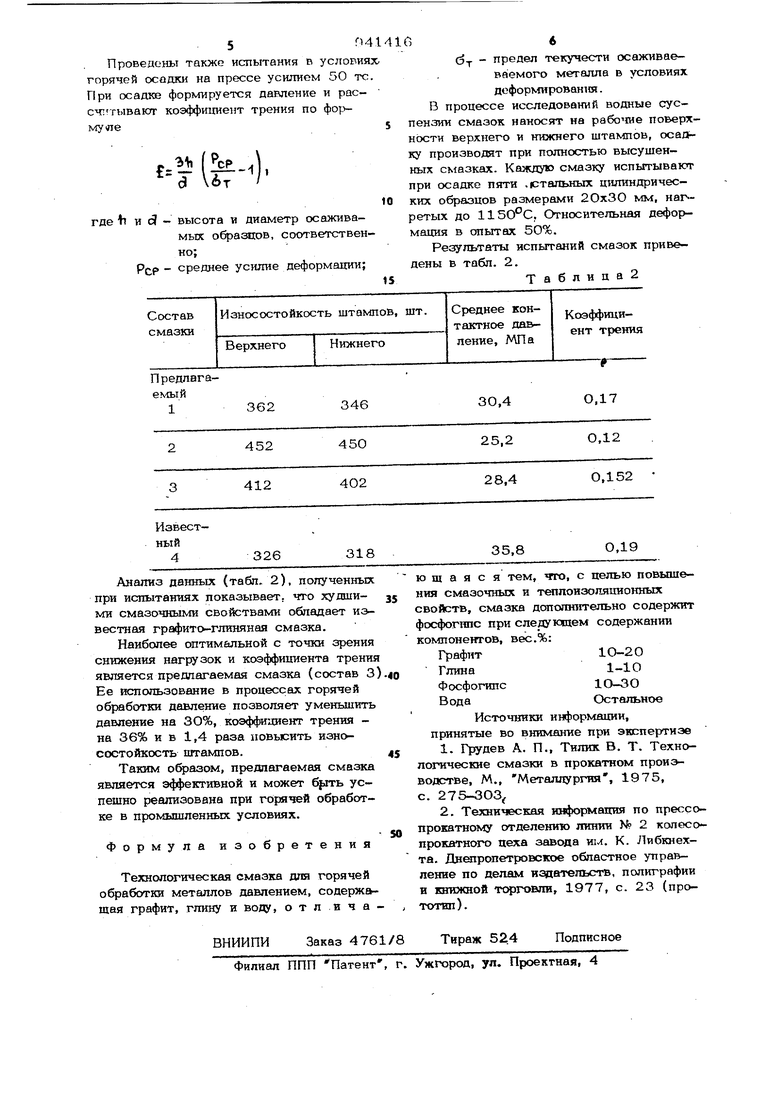

Графит Глина Фосфогипс Вода Каждый смазочный состав испытывагсгг55 на протяжении 15 рабочих смен при формовке заготовок облегченных железнодорожных колес диаметром 950 мм. Об эффективности смазочньгх составов судят по средне-арифметическому значению стойкости штампов (количеству отформованных заготовок). 5Гь4 Проведены также испытанмя в условия горячей осадки на прессе усилием 50 тс При осадке формируется давление и рассчттывакгг коэффициент трения по фо муяе 31i f J где ti и d - высота и диаметр осаживамых образссов, соответственно;р(Р - среднее усилие деформации;

Предлагаекшй

1 362

452

412

0,17

30,4

346

0.12

25,2

450

0,152

28,4

402 e6 (Y - предел текучести осаживаеваемого металла в условиях дсформиройан1То. В процессе исследований водные суспензии смазок наносят на рабочие поверхности верхнего и нижнего штампов, осадку производят при полностью высушенных смазках. Каждую смазку испытывакгг при осадке пяти .стальных цилиндрических образцов размерами 2ОхЗО мм, наг ретых до . Относительная деформация в опытах 50%. Результаты испытаний смазок приведены в табл. 2. Таблица2

Авторы

Даты

1982-07-07—Публикация

1980-12-23—Подача