1

Изобретение относится к области обработки металлов давлением, в частности к производству изделий из металлов, преимущественно алюминиевых сплавов, методом горячего деформирования. С.мазка может быть использована для смазки заготовок и инструмента.

Известны смазки для горячей обработки металлов на основе .минерального масла и графита 1, а также с.мазки на основе суспензии графита в минеральном масле с добавками талька и свинцового сурика 2.

Однако применяемые составы смазок при горячем деформировании с большой степенью деформации (коэффициентом вытяжки) не позволяют получить непрерывный смазочный слой в течение всего цикла деформирования, что приводит к увеличению усилия деформирования и резкому ухудшению качества изделий. Кроме того, для удержания смазки на поверхности заготовок, подвергаемых перед дефермированием механической обработке, специально занижают степень шероховатости поверхности заготовок до V3, что отрицательно сказывается на качестве поверхности деформированных изделий.

С целью повышения качества обрабатываемых изделий и снижения удельных усилий деформации, предлагаемая смазка на основе минерального масла, графита, талька и сурика свинцового дополнительно содержит нефтяной битум.

Смазка имеет следующий состав, вес. %: Графит17-30

Сурик свинцовый8-25

Тальк технический0,5-3

Битум нефтяной1,5-20

Минеральное маслодо 100

Ир и мер 1. Для получения крупногабаритных полых изделий переменного сечения 400X38-8X4000 мм (материал - высокопрочный сплав В 96Ц-3) из обточенных заготовок 400x120X365 мм методом обратного выдавливания применяют технологическую смазку следующего состава, вес. %:

Масло минеральное38

Графит30

Сурик свинцовый15

Тальк технический0,5

Битум нефтяной16,5

Те.хнологическая смазка указанного состава образует непрерывный смазочный слой в течение всего цикла деформирования между инструментом и деформируемым металлом, при этом усилие прессования составляет на 10- 20% меньше усилий, зарегистрированных с примен.ением смазки без нефтяного битума, удельные усилия прессования при коэффициенте вытяжки л15 составляют 20 кг/мм2. Иолучают крупногабаритные качественные изделия; отсутствуют дефекты в виде гофр, которые при использовании смазки без нефтяного битума наблюдаются регулярно.

Пример 2. При прессовании э-кспериментальных образцов стаканов из сплава АМГ-6 диаметром 562 мм применяют технологическую смазку следующего состава, вес. %: Ма-сло минеральное48

Графит20

Сурик свинцовый9

Тальк технический3

Битум нефтяной20

Осуществляют прессование указанных стаканов с коэффициентом вытяжки А, 7,5 при температуре 240-270°С, при этом усилие прессования составляет на 25-30% меньше усилия, зарегистрированного с применением смазки без нефтяного битума, удельные усилия прессования соответственно составляют 42 и 60 кг/мм2.

Пример 3. При свертке стаканов сложной формы из многослойной заготовки, состоящей из чередующихся слоев сплава В 96Ц-3 и алюминия, применяют технологическую смазку следующего состава, вес. %: Масло минеральное 57 Графит 18 Сурик свинцовый 18 Тальк технический 2 Битум нефтяной . 5

Применение этой смазки позволяет снизить температуру процесса с 420 до 370°С и улучшить качество поверхности свернутых стаканов по сравнению с использованием смазки без нефтяного битума.

Проведенные испытания показывают, что предлагаемая смазка, состоящая из минерального масла, графита, свинцового сурика, технического талька и нефтяного -битума, образует непрерывный смазочный слой в течение всего цикла деформирования между инструментом и деформируемым металлом за счет увеличения адгезионной способности и стабильности смазки, в результате чего снижаются усилия деформирования на 10-30%, повышается качество изделий, снижается процент брака по таким показателям, как гофрение стенки, надиры.

Содержание нефтяного битума в смаз-ке мег;л:от в зависимости от степени деформации и степени шероховатости поверхности исходной заготовки. Чем больше степень деформации (коэффициент вытяжки) и выше степень шероховатости поверхности исходной заготовки, тем больше должно быть содержание нефтиного битума. Это обусловлено тем, что при повышении содержания нефтяного битума увеличивается адгезионная способность смазки. Кроме того, при использовании предлагаемая смазка является более стабильной, так как более вязкая жидкая составляющая (минеральное масло и нефтяной битум) препятствуf.T осаждению тяжелых частиц наполнителей.

Подвергают испытанию следующие рецептуры с.мазок.

Составы известных смазок, вес. %: Смазка I.

Графит21,0

Тальк технический10,0

Сурик свинцовый8,0

Масло минеральное61,0

Смазка 2.

Графит21,0

Тальк технический10,0

Сурик свинцовый25,0

Масло минеральное44,0

Составы предлагаемых смазок, вес. %: Смазка 3 (пример 1).

Графит30,0

Тальк технический0.5

Сурик свинцовый15,0

Масло минеральное38,0

Битум нефтяной16,5

Смазка 4 (пример 2).

Графит20,0

Тальк технический3,0

Сурик свинцовый9,0

Масло минеральное48,0

Битум нефтяной20,0

Смазка 5 (пример 3).

Графит18,0

Тальк технический2,0

Сурик свинцовый18,0

Масло минеральное57,0

Битум нефтяной5,0

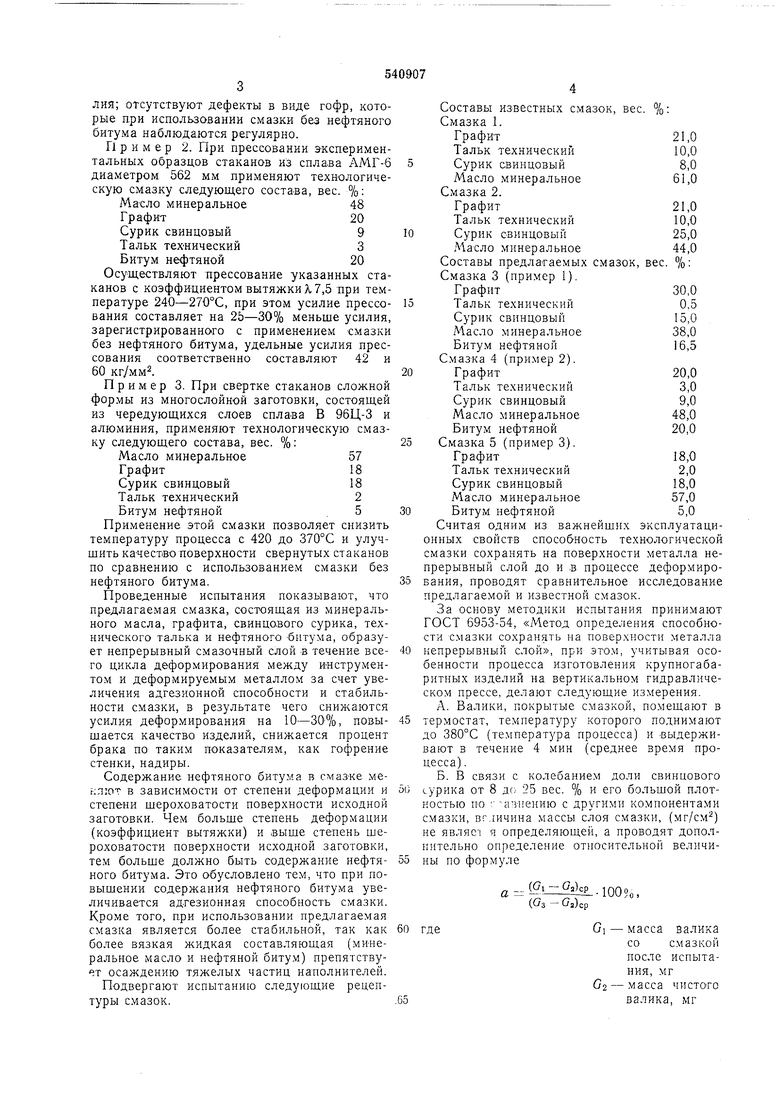

Считая одним из важнейших эксплуатационных свойств способность технологической смазки сохранять на поверхности металла непрерывный слой до и .в процессе деформирования, проводят сравнительное исследование предлагаемой и известной смазок.

За основу методики испытания принимают ГОСТ 6953-54, «Метод определения способности с.мазки сохранять на повер.хности металла епрерывный слой, при этом, учитывая особенности процесса изготовления крупногабаритных изделий на вертикальном гидравлическом прессе, делают следующие измерения.

А. Валики, покрытые смазкой, помещают в термостат, температуру которого поднимают до 380°С (температура процесса) и выдерживают в течение 4 мин (среднее время процесса) .

Б. В связи с колебанием доли свинцового сурика от 8 до 25 вес. % и его большой плотностью по г-;р5-пению с другими компонентами смазки, вгличина массы слоя смазки, (мг/см) не являет я определяющей, а проводят дополнительно определение относительной величины по формуле

a.J - i -1000o,

(Оз - (Ja)cp

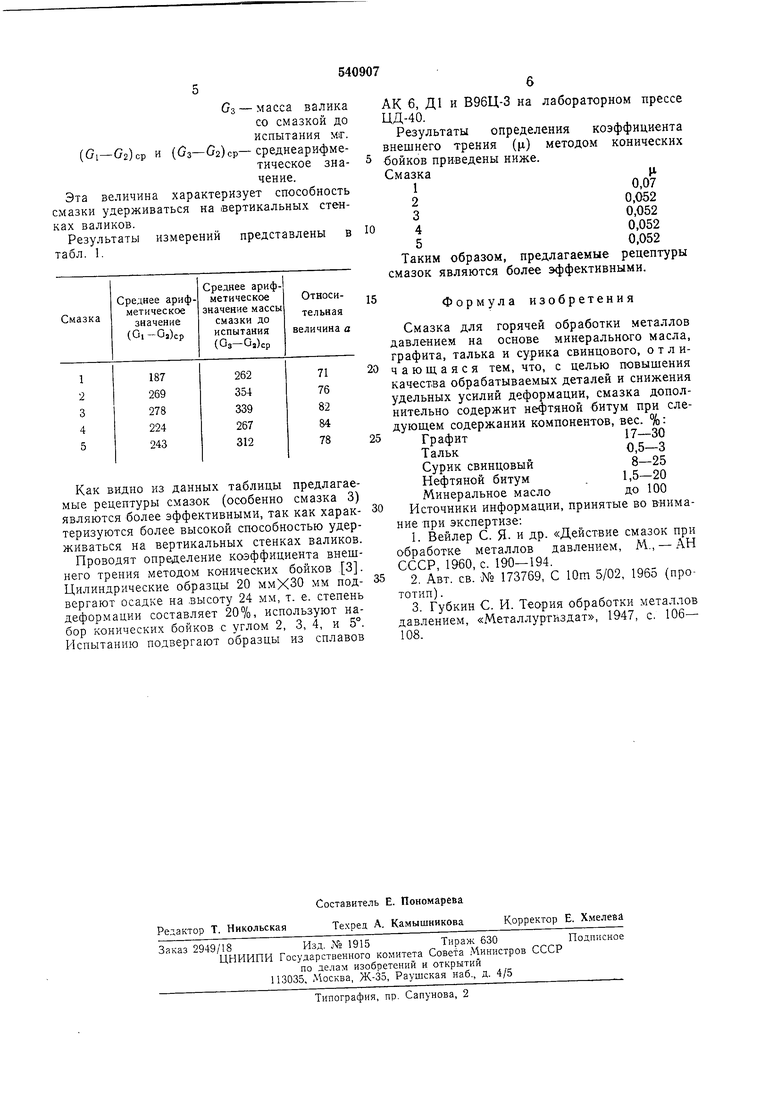

GI - масса валика со с.мазкой после испытания, мг

G2 - масса чистого валика, мг Оз - масса валика со смазкой до испытания мг. (Gi-G2)cp и ((j3-G2)cp-среднеарифметическое значение. Эта величина характеризует способность смазки удерживаться на вертикальных стенках валиков. Результаты измерений представлены в табл. 1. Как видно из данных таблицы предлагаемые рецептуры смазок (особенно смазка 3) являются более эффективными, так как характеризуются более высокой способностью удерживаться на вертикальных стенках валиков. Проводят определение коэффициента внешнего трения методом конических бойков 3. Цилиндрические образцы 20 ммХЗО мм подвергают осадке на .высоту 24 мм, т. е. степень деформации составляет 20%, используют набор конических бойков с углом 2, 3, 4, и 5°. Испытанию подвергают образцы из сплавов АК б, Д1 и В96Ц-3 на лабораторном прессе ЦД-40. Результаты определения коэффициента внешнего трения (ц) методом конических бойков при-ведены ниже. Смазкац, 10,07 20,052 30,052 40,052 50,052 Таким образом, предлагаемые рецептуры смазок являются более эффективными. Формула изобретения Смазка для горячей обработки металлов давлением на основе минерального масла, графита, талька и сурика свинцового, отличающаяся тем, что, с целью повышения качества обрабатываемых деталей и снижения удельных усилий деформации, смазка дополнительно содержит нефтяной битум при следующем содержании компонентов, вес. %: Графит17-30 Тальк0,5-3 Сурик свинцовый8-25 Нефтяной битум1,5-20 Минеральное маслодо 100 Источники информации, принятые во в-нимание при экспертизе: 1.Вейлер С. Я. и др. «Действие смазок при обработке металлов давлением, М., - АН СССР 1960 с 190194 2.AiJT. св. № 173769, С 10т 5/02, 1965 (прототип) . 3.Губкин С. И. Теория обработки металлов давлением, «Металлургиздат, 1947, с. 106- 108.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1021172A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ '[Т1::;;;''Ч1с::ля 11:5л;;:,с1;А | 1965 |

|

SU173869A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU667585A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| Смазка для горячего прессования металлов | 1980 |

|

SU891762A1 |

| СМАЗКА ДЛЯ РЕЗАНИЯ ГОРЯЧЕГО МЕТАЛЛА | 1971 |

|

SU320524A1 |

| Смазка для горячего гидропрессования металлов | 1983 |

|

SU1113403A1 |

| Технологическая смазка для теплой деформации тугоплавких металлов и сплавов | 1977 |

|

SU654675A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 1972 |

|

SU432175A1 |

Авторы

Даты

1976-12-30—Публикация

1974-11-01—Подача