Изобретение относится к обработке металлов давлением, а именно к техноогическим смазкам, предназначенным ля улучшения условий эксплуатации штампового инструмента при горячем деформировании металлов, преимущественно при прошивке стальных заготовок .

Целью изобретения является повышение стойкости инструмента, снижение удельных усилий деформирования и газо- творной способности смазки.

Огнеупорная глина представляет собой природную двухкомпонентную силикатную систему с примесями окислов металлов: железа, натрия, калия и магния. По своему строению глина - высокоанизотропный материал со слоис- той структурой, кристаллическая решетка которой состоит из октаэдричес- ких и тетраэдрических образований в виде пакетов с различным межпакетным расстоянием. Такое строение кристаллической решетки обусловливает высокие антифрикционные и противоизносные свойства огнеупорной глины, а высокие теплоизоляционные свойства предотвращают перегрев инструмента при использовании ее в высокотемпературных смазках.

Наличие в смазке огнеупорной глины обусловливает снижение газотворной способности смазки и удельных усилий, деформирования, а также устраняет диффузионное насьщение рабочей гравюры инструмента углеродом, что ведет к повышению разг аростойкости и эксплуатационной стойкости прошивного инструмента. Содержание огнеупорной глины в смазке менее 73 мас.% не обеспечивает высокой смазывающей способности при повышенных (800 С и выше) температурах, так как снижается адгезия смазки. Кроме того, повьш)ается газотворность смазки, а также снижается ее теплоизолирующая способность, что ведет к перегреву прошивного инструмента. Введение огнеупорной глины в смазку более 80 мас.% при одновременном снижении минерального масла, приводит к разрыву смазывающей пленки, схватыванию пуансона с заготовкой, увеличению удельных усилий

деформирования и преждевременному вы- лучению и сохранению стабильного сое- ходу инструмента из строя. С целью тава смазки, сохраняет адгезивную получения смазки, обладающей высоки- способность смазки в процессе всего ми пластичными свойствами и эластич- цикла деформкфования. Содержание ми- нocтьюj вводится 3-5 мас,% воды. Это нерального масла в смазке менее

способствует формированию на рабочей гравюре инструмента на начальной стадии деформирования тонкого и неразрывного слоя смазки, сниясению удель- ных усилий деформирования и предотвращению перегрева рабочей поверхности инструмента.

Кроме того, вода вводится с целью улучшения санитарных условий труда (устраняет запьшенность рабочего пространства в процессе приготовления смазки), а также в целях противопожарной безопасности.

При содержании воды менее 3 мас.% смазка имеет низкую пластичность, что ведет к нарушению сплошности смазывающей пленки на рабочей поверхности инструмента, локальному схватыванию рабочей поверхности с поверхностью деформируемой заготовки.

При содержании воды более 5 мас.% образуется неоднородная по составу смазка, что приводит к увеличению удельного усилия деформирования и снижению стойкости прошивного инструмента .

Содержание графита в смазке в количестве 8-12 мас.% обусловливается

тем, что при высоких температурах на

конечных стадиях деформирования графит выполняет роль связующего компонента, придавая смазке повьшгенную эластичность и сохраняя неразрывность смазочного слоя. Однако содержаниеграфита ограничивается из-за предотвращения науглераживания рабочей гравюры пуансона.

При содержании графита в смазке менее 8 мас.% снижаются ее смазывающие свойства при высоких температурах в результате снижения эластичности смазки, что ведет к разрыву смазывающей пленки и повышению удельнытс усилий деформирования.

Содержание графита в смазке более 12 мас.% приводит к интенсификации процесса науглераживания поверхностного слоя прошивного инструмента, что влечет ускоренное образование и

распространение разгарньпс трещин и преждевременный выход инструмента из строя.

Минеральное масло способствует постали1200°С.

4

40Х,

нагретые до тем31306936

7 мас.% приводит к ухудшению адгезив- товки из ной способности смазки и снижению пературы смазывающего эффекта, а также увели- В процессе испытаний определяли чивается вероятность разрушения сма- УДельные усилия деформирования, раз- зывающей пленки. Содержание минераль- 5 гаростойкость инструмента, газотворного масла выше 12 мас.% не оказыва-

ет существенного влияния на свойства смазки, но при этом ухудшаются санитарные условия труда в результате поную способность смазки, эксплуатационную стойкость.

Удельное усилие деформирования пресса определяли по изменению степевышенного газообразования.Кроме того, 10 деформации изделий, разгаростойпри содержании масла более 12 мас.% смазка из сыпучей превращается в пастообразную, что затрудняет ее использование.

Смазку готовят следующим образом. В катковый смеситель загр жали сухую огнеупорную глину марки ПГОСА и кристаллический графит марки ГЛ-1„ В процессе перемешивания в течение 5 мин добавляли водопроводную воду, а затем минеральное масло цилиндровое 38 и смесь тщательно перемешивали в течение 10-14 мин до получения однородной твердой сыпучей массы серого цвета, готовой к применению.

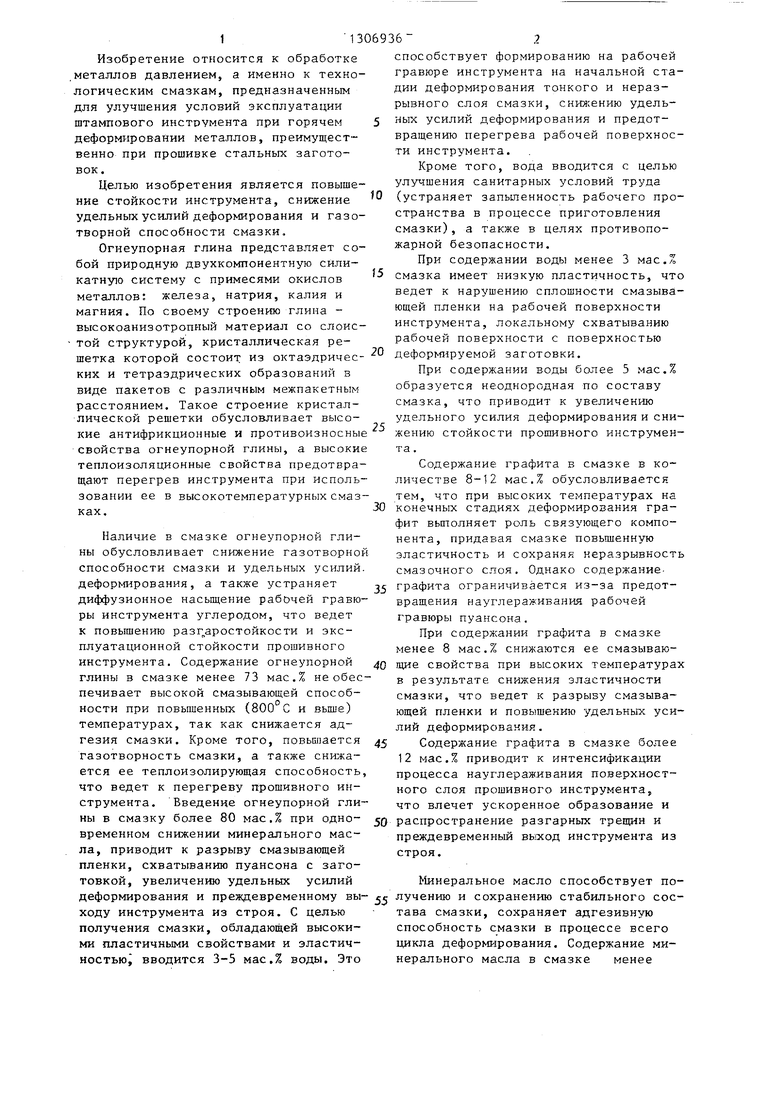

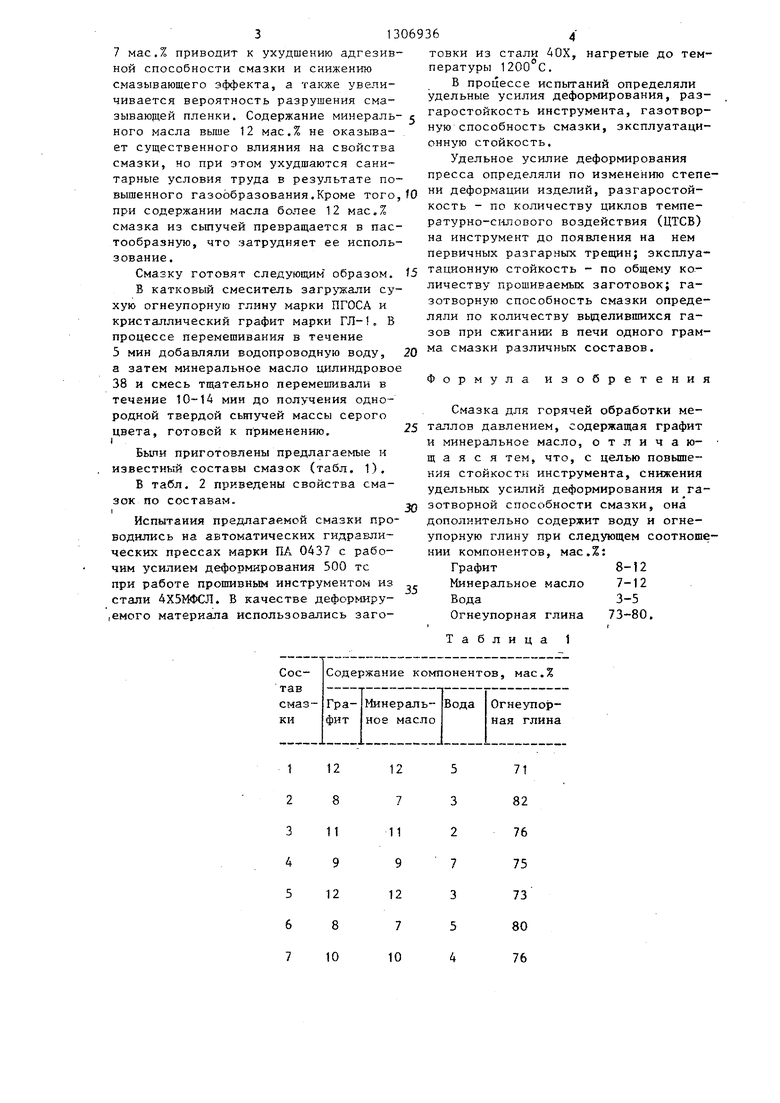

Были приготовлены предлагаемые и известный составы смазок (табл, 1),

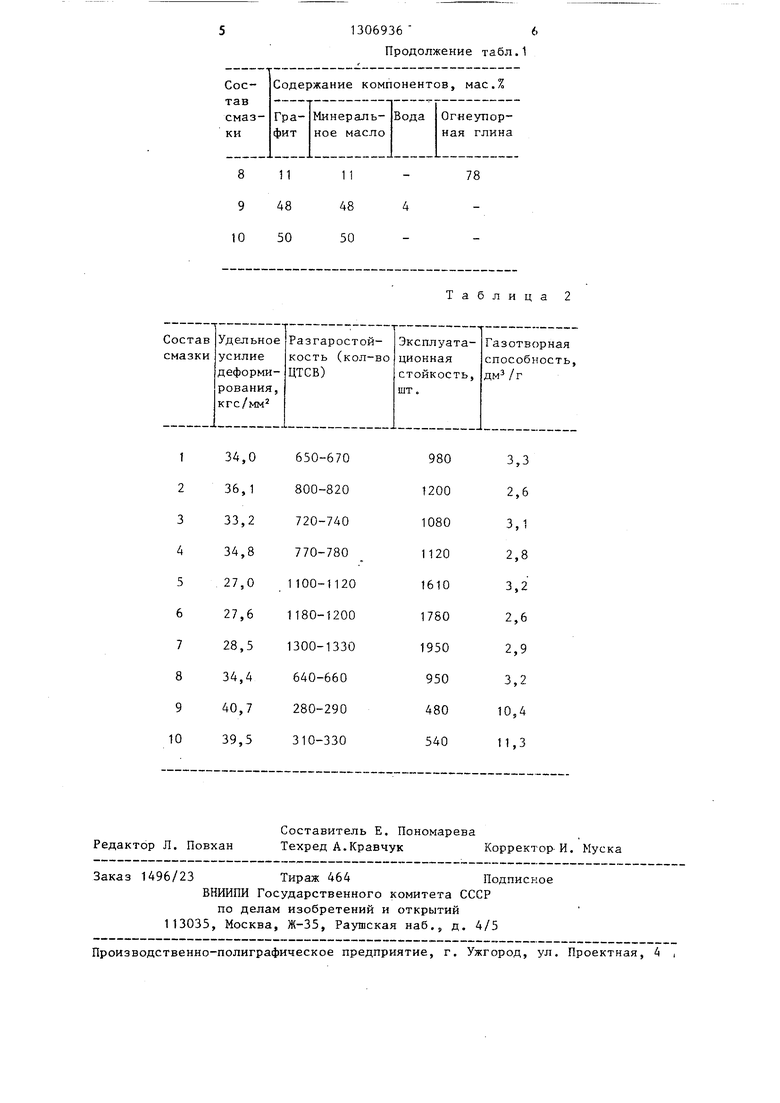

В табл. 2 приведены свойства смазок по составам.

Испытания предлагаемой смазки проводились на автоматических гидравлических прессах марки ПА 0437 с рабочим усилием деформирования 500 тс при работе прошивным инструментом из стали 4Х5МФСЛ. В качестве деформиру- ,емого материала использовались загостали1200°С.

4

40Х,

нагретые до темессе испытаний определяли усилия деформирования, раз- ость инструмента, газотвортовки из пературы В процессе испытаний определяли УДельные усилия деформирования, раз- гаростойкость инструмента, газотвор

ную способность смазки, эксплуатационную стойкость.

Удельное усилие деформирования пресса определяли по изменению степе50

5

0

5

кость - по количеству циклов темпе- ратурно-силового воздействия (ЦТСВ) на инструмент до появления на нем первичных разгарных трещин; эксплуатационную стойкость - по общему количеству прошиваемых заготовок; га- зотворную способность смазки определяли по количеству вьделившихся газов при сжигании в печи одного грамма смазки различных составов.

Формула изобретения

Смазка для горячей обработки металлов давлением, содержащая графит и минеральное масло, о т л и ч а ю- щ а я с я тем, что, с целью повышения стойкости инструмента, снижения удельных усилий деформирования и га- зотворной способности смазки, она дополнительно содержит воду и огнеупорную глину при следующем соотношении компонентов, мас.%:

Графит8-12

Минеральное масло 7-12 Вода3-5

Огнеупорная глина 73-80,

II

Таблица 1

71 82 76 75 73 80 76

51306936 6

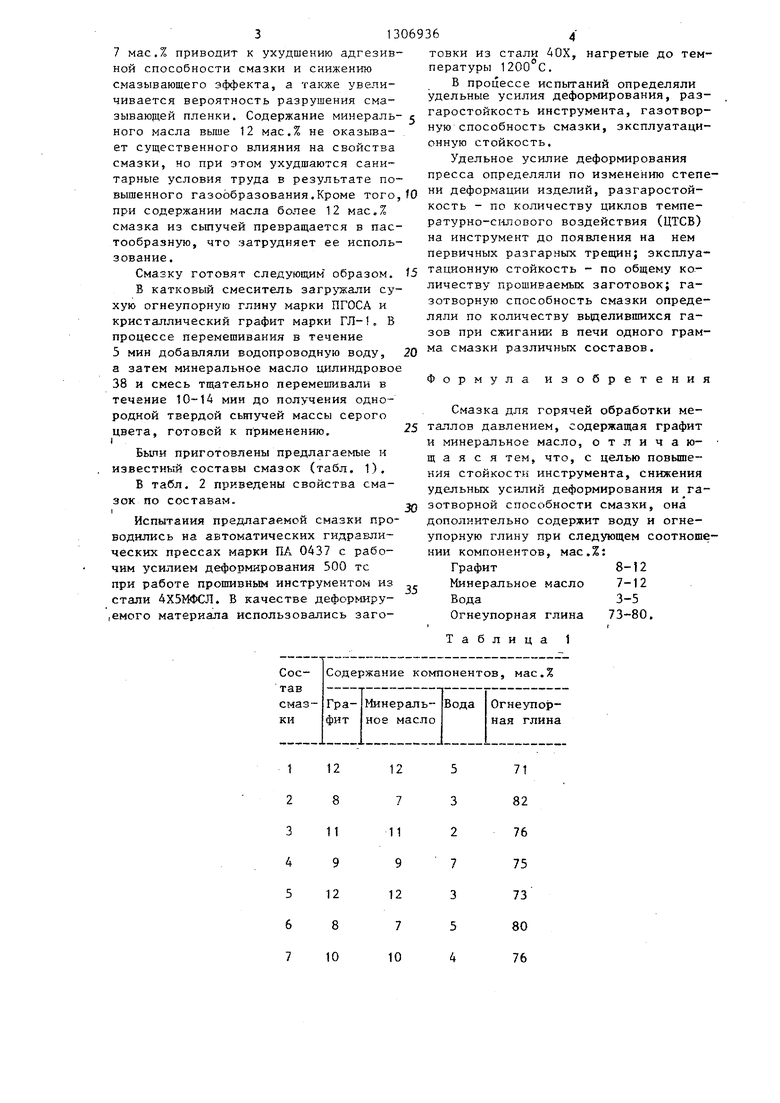

Продолжение табл.1

Сое- Содержание компонентов, мас.%

тав

смаз- Гра- Минераль- Вода Огнеупорки фит ное масло ная глина

81111-78

948484- 10 50 50 Таблица 2

остав Удельное Разгаростой- Эксплуата- Газотворная мазки усилие кость (кол-во ционная способность,

деформи- ЦТСВ) стойкость,

рования,што

кгс/мм

1

2 3 4 5 6 7 8 9 10

34,0 36,1 33,2 34,8 27,0 27,6 28,5 34,4 40,7 39,5

650-670

800-820

720-740

770-780

1100-1120

1180-1200

1300-1330

640-660

280-290

310-330

Редактор Л. Повхан

Составитель Е. Пономарева

Техред А.Кравчук Корректор-И. Муска

Заказ 1496/23 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

ПС делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3,3 2,6

3,1

2,8

3,2

2,6

2,9

3,2

10,4

11,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1579929A1 |

| Смазка для горячей обработки металлов давлением | 1990 |

|

SU1712394A1 |

| Смазка для горячей обработки металлов давлением | 1983 |

|

SU1097653A1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Смазка для пресс-форм | 1980 |

|

SU921662A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1637934A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| Смазка для горячей штамповки металлов | 1988 |

|

SU1558962A1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

Изобретение относится к обработке металлов давлением, в частности к технологическим смазкам, предназначенным для улучшения условий эксплуатации штампового инструмента при горячем деформировании металлов,преи- мущественно при прошивке стальных заготовок. Целью изобретения является повышение стойкости инструмента, снижение усилий деформирования и газо- творной способности смазки. Смазка содержит, мае.%: графит 8-12, минеральное масло 7-12, воду 3-5 и огнеупорную глину 73-80. Смазка снижает ка 30-35% удельное усилие деформирования и загазованность рабочего места в 4 раза, повьшает стойкость инструмента в 3,5-4 раза. 2 табл. to 0 о О) ;о

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU891760A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячего прессования металлов | 1983 |

|

SU1121287A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Соколов А.А | |||

| Горячая штамповка выдавливанием стальных деталей | |||

| М,: Машиностроение, 1967, с, 312. | |||

Авторы

Даты

1987-04-30—Публикация

1985-12-17—Подача