(5) СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1983 |

|

SU1117309A1 |

| Смазочное покрытие для жидкой прокатки металлов | 1986 |

|

SU1397476A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU891760A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ И ТЕПЛОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1973 |

|

SU362866A1 |

| Смазка для холодной и горячей обработки металлов | 1971 |

|

SU443056A1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1994 |

|

RU2080357C1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1502609A1 |

| Смазка для горячей обработки металлов давлением | 1985 |

|

SU1306935A1 |

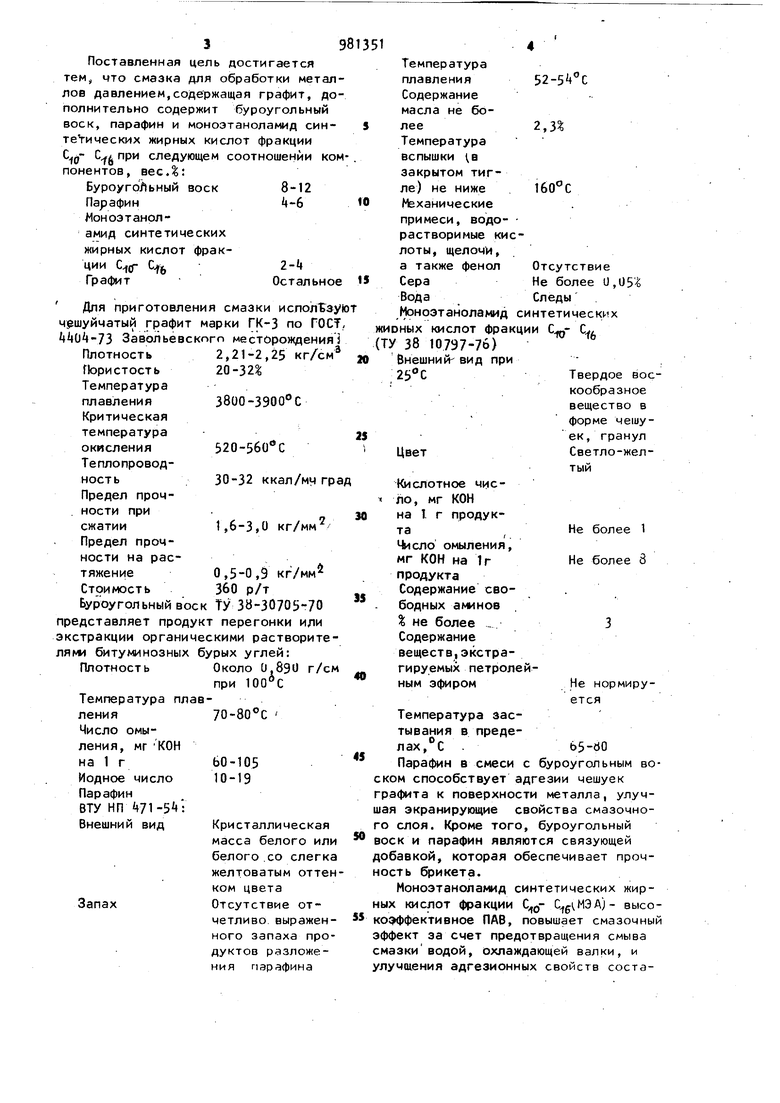

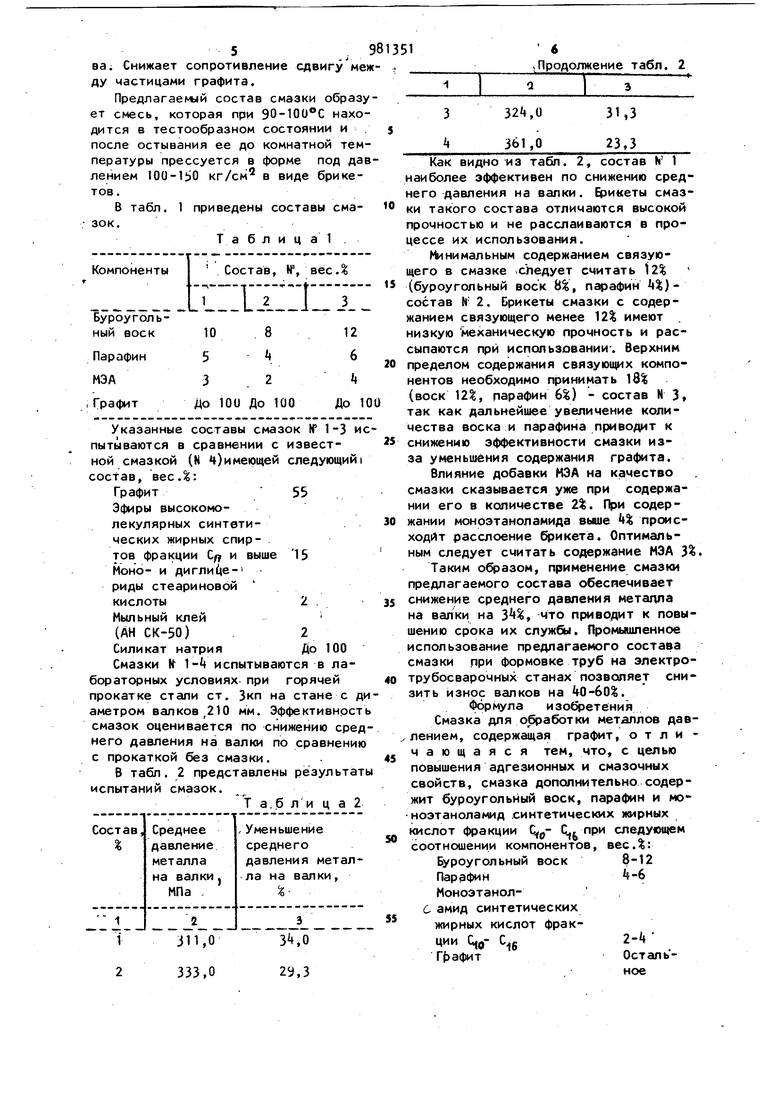

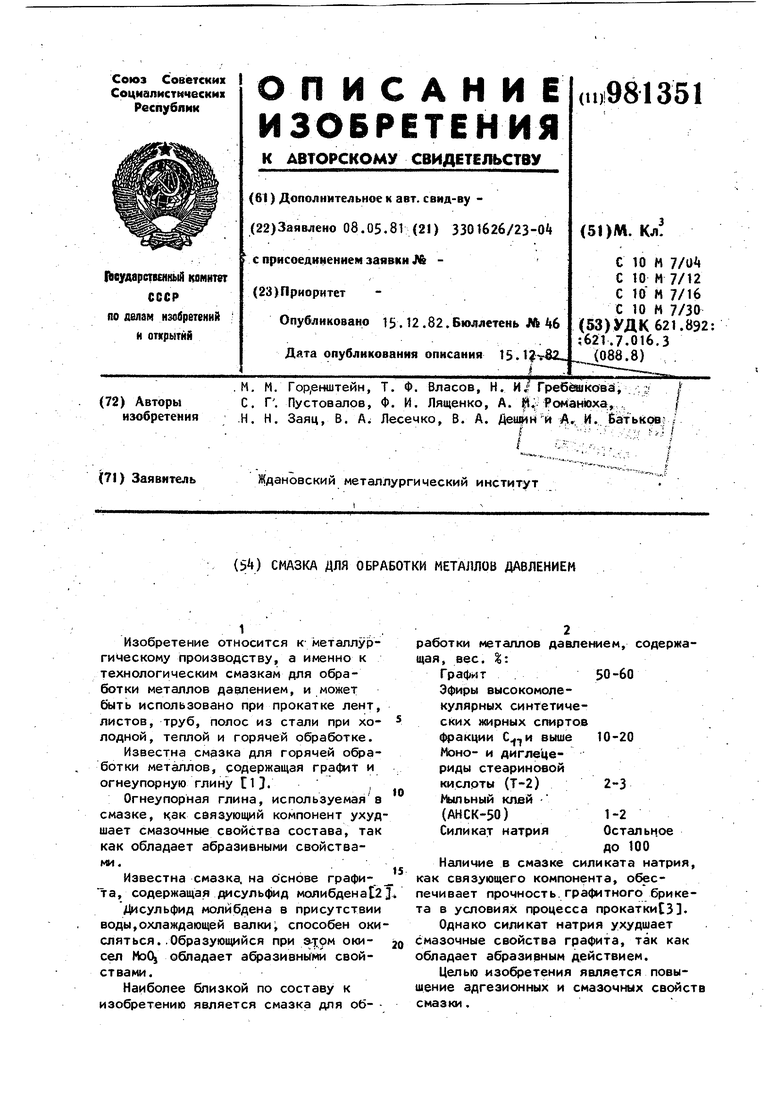

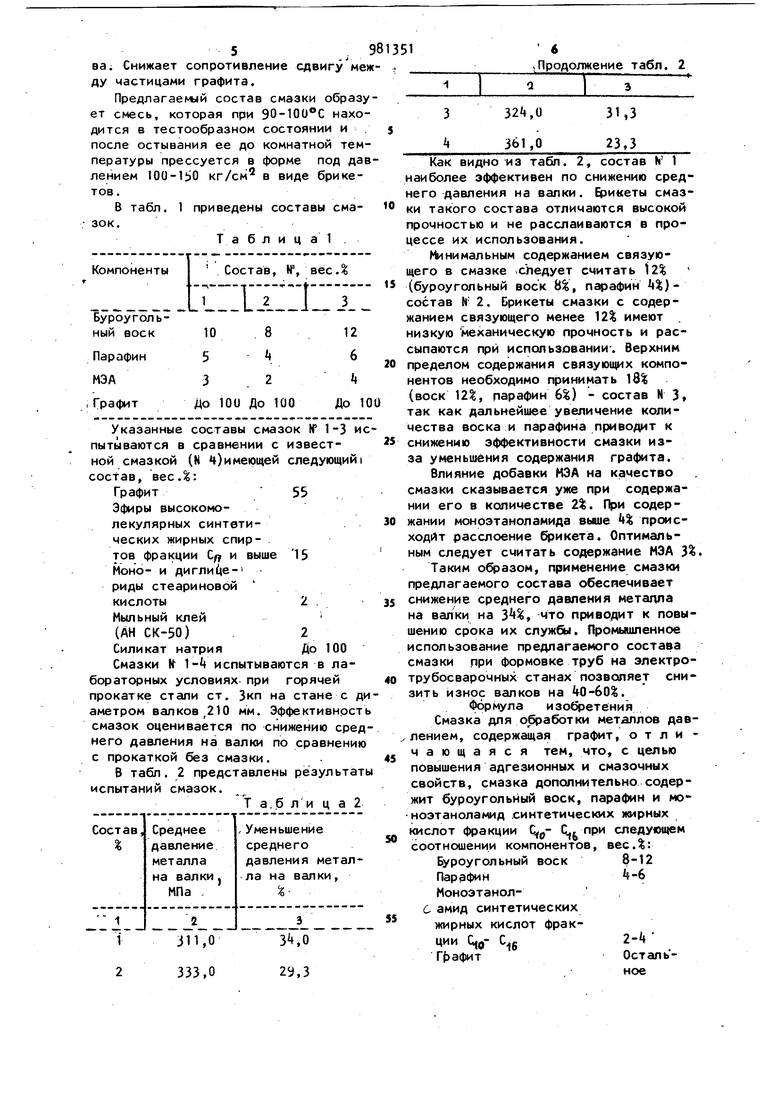

Изобретение относится к металлургическому производству, а именно к технологическим смазкам для обработки металлов давлением, и может быть использовано при прокатке лент, листов, труб, полос из стали при холодной, теплой и горячей обработке. Известна смазка для горячей о аботки металлов, содержащая графит и огнеупорную глину tlj. Огнеупорная глина, используемая 8 смазке, как связующий компонент ухудшает смазочные свойства состава, так как обладает абразивными свойствами. Известна смазка, на основе графи- та, содержащая дисульфид молибденаГ2 Дисульфид молибдена в присутствии воды,охлаждающей валки; способен окисляться. .Образующийся при ЭТРМ ОКИсел МоО обладает абразивными свойствами. Наиболее близкой по составу к изобретению является смазка для об- работки металлов давлением, содержащая, вес. %: Графит50-60 Эфиры высокомолекулярных синтетических жирных спиртов (Йзакции выше 10-20 Моно- и диглецериды стеариновой кислоты (Т-2)2-3 Мыльный клей (АНСК-50)1-2 Силикат натрияОстальное до 100 Наличие в смазке силиката натрия, как связующего компонента, обеспечивает прочность, графитного брикета в условиях процесса прокаткиСЗ. Однако силикат натрия ухудшает смазочные свойства графита, так как обладает абразивным действием. Целью изобретения является повышение адгезионных и смазочных свойств смазки. 3 Поставленная цель достигается тем, что смазка для обработки ме лов давлением,содержащая графит, полнительно содержит буроугольны воск, парафин и моноэтаноламид си те ических жирных кислот фракции С при следующем соотношении понеитов, весД: БуроугоЛьный воск 8-12 Парафин 4-6 Ионоэтаноламид синтетических жирных кислот фракции С Графит Осталь Для приготовления смазки испол чешуйчатый графит марки ГК-3 по Г ( Завольевского месторожден 2,21-2,25 кг/ Плотность 20-32 ГЬристость Температура 3800-3900°С плавления Критическая температура 520-560 С окисления Теплопровод30-32 ккал/мч ность Предел прочности при 1,6-3,0 кг/мм сжатии Предел прочности на рас0,5-0,9 кг/мм тяжение 360 р/т Стоимость Ьуроугольный воск ТУ 38-30705-7 представляет продукт перегонки ид экстракции органическими раствори лями битуминозных бурых углей: ПлотностьОколо 0,890 г при 100°С Температура плав70-80 Сления Число омыления, мг КОН 60-105 на 1 г 10-19 Йодное число Парафин ВТУ НП it Внешний вид Кристаллическ масса белого белого со сле желтоватым от ком цвета Отсутствие от четливо, выраж ного запаха п дуктов разлож ния гшрафина Температура SZ-St C плавления Содержание масла не болееТемпература вспышки (В закрытом тигле) не ниже Механические примеси, водо- растворимые кислоты, щелочи, Отсутствие а также фенол Сера Не более U,U5 Вода Моноэтаноламид синтетических НЫХ кислот фракции С, ных кислот фр 38 10797-76) Внешний вид при 25°С Твердое воскообразноевещество в форме чешуек, гранул Светло-желтыйКислотное число, мг КОН на 1. г продукНе более 1 та Число омыления, Не более 8 мг КОН на 1г продукта Содержание свободных аминов % не более Содержание веществ,экстрагируемых петролейНе нормируным эфиром ется Температура засв предетываниялах,°С Парафин в смеси с буроугольным вом способствует адгезии чешуек фита к поверхности металла, улучэкранирующие свойства смазочнослоя. Кроме того, буроугольный к и парафин являются связующей авкой, которая обеспечивает прочть брикета. Моноэтаноламид синтетических жиркислот фракции )- высоффективное ПАВ, повышает смазочный ект за счет предотвращения смыва зки водой, охлаждающей валки, и чшения адгезионных свойств составэ; Снижает сопротивление сдвигу ду частицами графита. Предлагаемый состав смазки обр ет смесь, которая при 90-100 0 на дится в тестообразном состоянии и после остывания ее до комнатной т пературы прессуется в форме под лением 100-1ЬО кг/см в виде брик тов, В табл. 1 приведены составы см зок. Т а б л и ц а 1 . Указанные составы смазок If 1-3 пытываются в сравнении с известной смазкой (К 4)имеющей следующи состав, вес Л: Графит 55 Эфиры высокомолекулярных синтетических жирных спиртов фракции С/7 и выше 13 Моно- и дигли(еРИДЫ стеариновой кислоты2 . Мыльный клей (АН СК-50)2 Силикат натрияДо 100 Смазки № 1- испытываются в лабораторных условиях при горячей прокатке стали ст. Зкп на стане с аметром валков,210 мм. Эффективнос смазок оценивается по снижению ср него давления на валки по сравнен с прокаткой без смазки. . В табл. 2 представлены результа испытаний смазок. Т а.б л и ц а 1 .Продолжение табл. 2 Как видно из табл. 2, состав W 1 наиболее эффективен по снижению среднего давления на валки, пикеты смазки такого состава отличаются высокой прочностью и не расслаиваются в процессе их использования. Минимальным содержанием связующего в смазке сЬедует считать 2% (буроугольный воск 8%, парафин k%) состав N 2. Брикеты смазки с содержанием связующего менее 12 имеют низкую механическую прочность и рассыпаются при использовании-. Верхним пределом содержания связующих компонентов необходимо принимать 18% (воск 2%, парафин - состав N 3 так как дальнейшее увеличение количества воска и парафина приводит к снижению эффективности смазки изза уменьшения содержания графита. Влияние добавки НЭА на качество смазки сказывается уже при содержании его в копичестве 2%. содержании моноэтанол амида выше 1% происходит расслоение брикета. Оптимальным следует считать содержание НЭА 3% Таким образом, применение смазки предлагаемого состава обеспечивает снижение среднего давления металла на валки на что приводит к повышению срока их службы. Промышленное использование предлагаемого состава смазки при формовке труб на электротрубосварочных станах позволяет снизить износ валков на kO-6Q%, Формула изобретения Смазка для обработки металлов давлением, содержащая графит, отличающаяся тем, что, с целью повышения адгезионных и смазочных свойств, смазка дополнительно содержит буроугольный воск, парафин и мо ноэтаноламид .синтетических жирных кислот фракции Q,- 0, при следующем соотношении компонентов, вес.%: Буроугольный воск8-12 Парафинif-6 МоноэтанолС амид синтетических жирных кислот фракции 0,0- Г()афит Осталь79813518

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе№ «23935, кл. С 10 М 7/02, 197f.

№ 05937, кл. С 10 М 7/04, 197., (прототип).

Авторы

Даты

1982-12-15—Публикация

1981-05-08—Подача