Изобретение относится к о6 работ- ке металлов давлением, а именно к технологическим смазкам, предназначенным для улучшения условий эксплуатации штампового инструмента при горячем деформировании металлов, преимущественно при прошивке стальных заготовок,

Целью изобретения является снижение усилий деформирования и повышение стойкости прошивного инструмента .

Дополнительное введение синтетического моющего средства (CMC) в количестве 12-30 мас.% существенно повышает антифрикционные свойства смазки, а также ее п. u: j ччпость я адгезионную спосиинос, i ь, что обусловлено наличием поверхностно-активных; веществ (ПАВ) в составе CMC.

Основными компонентами CMC являются нескоаь;;о ПАВ, обладающих япгокой адсорбционной способностью а л, ял- сульфаты, алкилсульфонаты, алкилол- амидн, а также сода или жипкое стекло и пслифосфаты, усичивающие действие ПАВ, ПАВ образуют на поверхностях трения между инструментом и обрабатываемым изделием мулътимолеку- лхрш.е ацсороинльныс спои, снижающие коэффициент трения. Кроме того, ПАВ активные вещества адсорбируют- ся на i UBPf 4 iOC ri твердо/ фазы, иред- ставленкгй в предлагаемом составе частицами огнеупорной глины, и обеспечивает высокий и устойчивей во времени i ь .гите т л емгера-- тур 5,лчс j и.фнь рукмш эффект. Такое действие ПАВ (пои наличии 3-5 мэс.%

ВоДИ/ Ot% .ГМ Hi iCT Bf t.xVi .Д1 СТ1ЮНную способность смазки и ее эластичность, что ведет к повышению смазывающего эффектаf снижению коэффициента тренчя и удельных усилий деформирования, Введс Н CMC менее 12 мае. не обеспечивает достаточного уровня требуемых свойств смазки в процессе работы при высокvsy температурах (более 600 С) и удеш:пых давлениях1 происходит спекание гмлзкг.т, снижение антифрикционных ТРОЙСТВ и увеличение удельных усилий деформирования, Уве личение содержал s CMC (более ЗОыас. снижает теплоизоляционные свойства смазки9 способствует контактированию инструмента с заготовкой, ч to DbiSjT aer n-;v i п трсддевро - менный выход с m строя

Содержапче в спате 5 12 об t чо т°.ч, ч го при БЫЛОПГС тег iii epn ryi vc «а хопечпых стадиям дсфорччротм: vtH гра&пт обеспечивает смаяке аи г в} рикцлокные и про- ивоз дирнмг си. , а также выполняет роль с тлощего компонента, придавая , /roiimrrcur iiyi . элас™ тлчьог ть и т нергзрьш f-юсть сиазочкого слоле Го: с одаржачяи графита Mei es 5 ic, ,,7 уме-штааются ее смаоыпэющ ir сзо 1- -1;} при висок их темпера тур х к с тт эпастиччост смазан, JTC pc,,jr к разрмву .-называющей пленки и .iijpiiijjo уделъных усилий омлртзр лл в Соп;еряак ле графита о ралти--.GdO rc i I nac,% для предотвращенкл гл перо кивлг ля рабочей поверхности -равюры пуансона,

Огнеупорная .а представляет собой природную у. у компонентную силикатную CHCIV, I HiSi02 v/

JcH 20) с i/pHi e 1ч кгтглсгз металлов (, Na20, i:p, IlgO).

Содержание i меьс 55 мас„% не обеспз изасг ,:газлг смазывающую слосоСчостд при повышенных (800°С и Веша} темтерат/ргх5 et также высокую геалоизолчрующз о способность, что к преждгвре1 :ек- но.чу выходу лрэшч пу ясэла пз строя,. Содержание 1 ликы эоиее 78 мас.% ведет it iBaniMexirfo удельных усилий деформирсьалля, что также отрицательно сказызаатся на оксалуата™ ционной стойкости инструмечта.

Для приготоьла.1 Ы смазка иснслъзу ют огнеупорную глииу9 кристалличес

0

0

5

0

5

кий графит и синтетическое моющее средство типа Лотос, Кристалл, Эра.

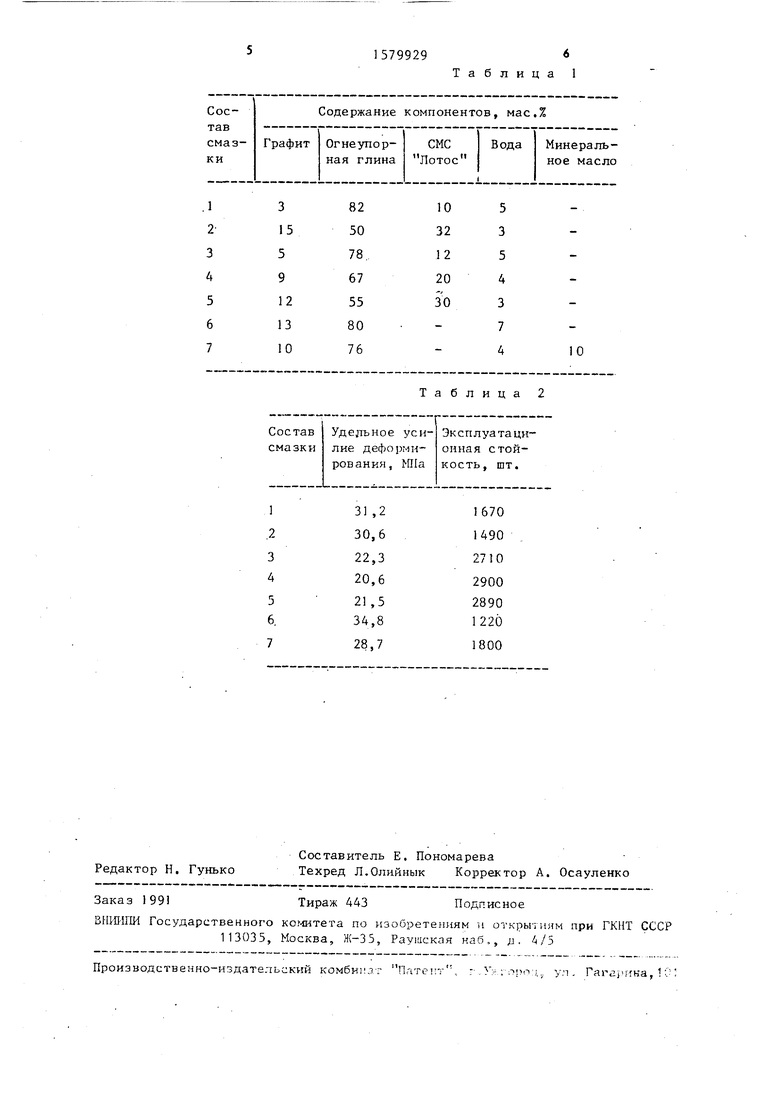

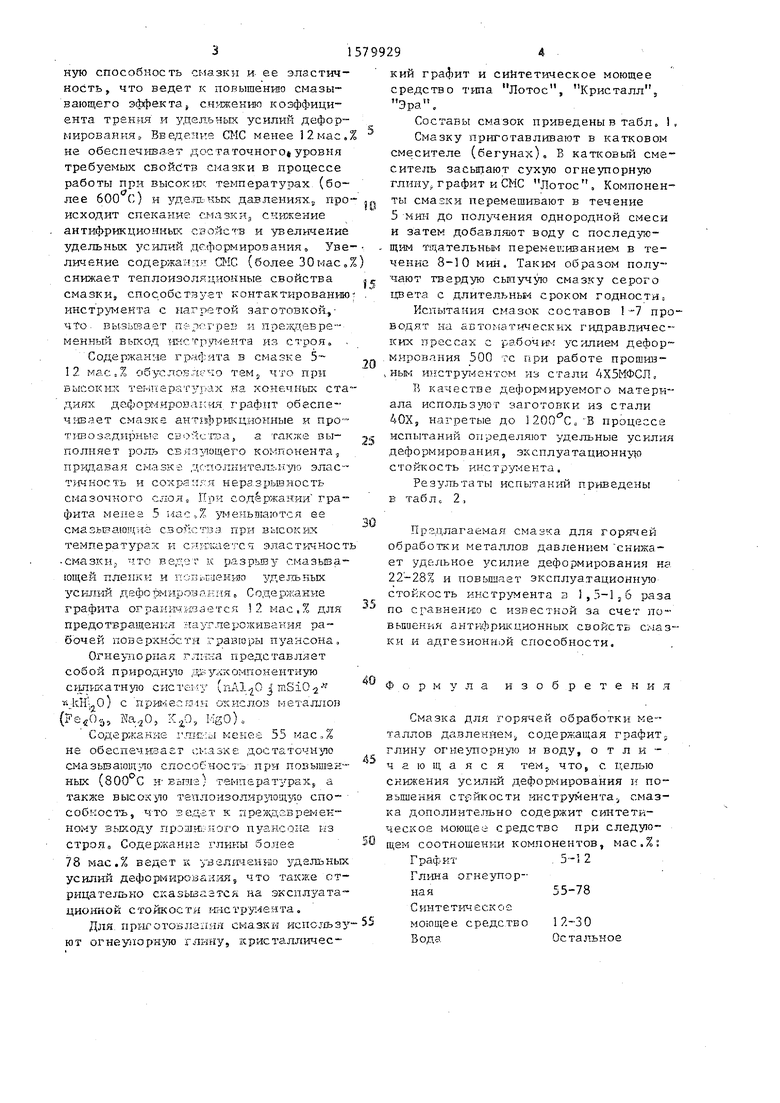

Составы смазок приведены в табл„ ,

Смазку приготавливают в катковом смесителе (бегунах) В катковый смеситель засыпают сухую огнеупорную глину, графит и CMC Лотос, Компоненты смапкч перемешивают в течение 5 мин до получения однородной смеси и затем добавляют воду с последующим тщательным перемешиванием в течение 8-10 мин. Таким образом получают твердую сыпучую смазку серого цвета с длительным сроком годности„

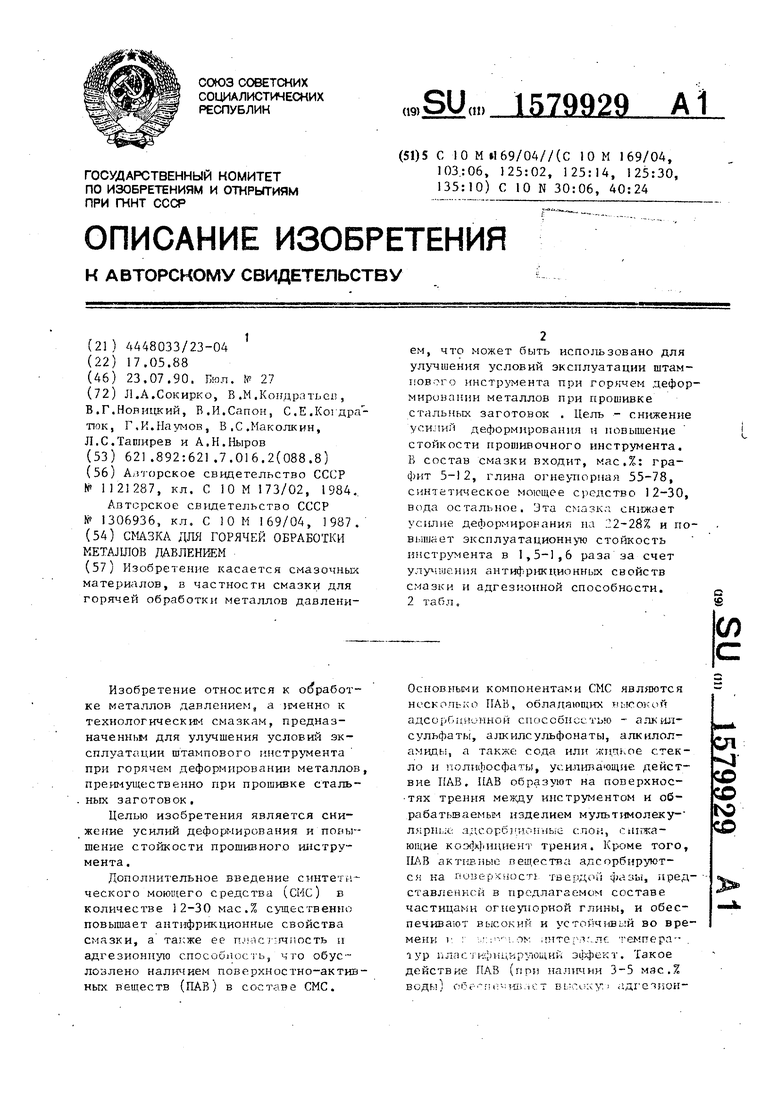

Испытания смазок составов -1 проводят ьа автоматических гидравлических прессах z рабочим усилием деформирования 500 :с работе прошив- ,ным чхструмснгсм из стали 4Х5МФСЛ.

В качестве деформируемого материала используют заготовки из стали 40Х, нагретые до 1200с7Си В процессе испытании определяют удельные усилия формирования, эксплуатационную стойкость риструмекта,

Резутъгаты испытаний приведены в табл. 2,

Прилагаемая смазка для горячей обработки металлов давлением снижает удельное усилие деформирования на 22-28% и повышает эксплуатационную стойкость xi-струмента з 1,5-1,6 раза по сравнению с известной за счет повышения антифрикционных свойств слаз- кч и адгезионней способности.

40

Формула изобретение

Смазка для горячей обработки металлов давлечием, содержащая графит- глину огнеупорную и воду, отличающаяся тем. что8 с г;елыо снижения усилий деформирования и по- вышепия стгйкости -чкструмента,, смазка дополнитетхьно содержит синтетическое моющая средство при следую- щем соотношении компонентов, мас.%2 Графи 5-12

Глина огнеупорная55-78Синтетическое моющее средство 12-30

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1990 |

|

SU1712394A1 |

| Смазка для горячей обработки металлов давлением | 1985 |

|

SU1306936A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2119940C1 |

| Технологическая смазка для горячей обработки металлов давлением | 1980 |

|

SU941416A1 |

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1567614A1 |

| ОСНОВА ТЕХНОЛОГИЧЕСКИХ СМАЗОК ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2048508C1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

Изобретение касается смазочных материалов, в частности смазки для горячей обработки металлов давлением, что может быть использовано для улучшения условий эксплуатации штампового инструмента при горячем деформировании металлов при прошивке стальных заготовок. Цель - снижение усилий деформирования и повышение стойкости прошивочного инструмента. В состав смазки входит, мас.%: графит 5 - 12, глина огнеупорная 55 - 78, синтетическое моющее средство 12 - 30, вода остальное. Эта смазка снижает усилие деформирования на 22 - 28% и повышает эксплуатационную стойкость инструмента в 1,5 - 1,6 раза за счет улучшения антифрикционных свойств смазки и адгезионной способности. 2 табл.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячей обработки металлов давлением | 1985 |

|

SU1306936A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-17—Подача