(54) МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ НАПРАВЛЕНИЕМ СВИВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления витых изделий с переменным направлением свивки | 1982 |

|

SU1032072A2 |

| Канатовьющая машина | 1978 |

|

SU796278A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1982 |

|

SU1040006A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1977 |

|

SU968123A1 |

| Устройство для свивки пучка проволочных прядей | 1978 |

|

SU749514A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1978 |

|

SU1004507A2 |

| Способ пластического обжатия витых проволочных изделий | 1976 |

|

SU614143A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1980 |

|

SU885379A2 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1982 |

|

SU1032074A2 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1977 |

|

SU720084A1 |

Изобретение относится к производству витых изделий, например канатов-пил, кабелей и т. п.

Известна машина для изготовления витых изделий с переменным направлением свивки, содержаш,ая установленные на станине по ходу технологического процесса и кинематически связанные между собой размоточный механизм, собираюший шаблон, свивочную головку в виде распределительного диска, несущего на себе жестко закрепленное со стороны размоточного механизма и изолированное от массы машины контактное кольцо, привод, механизм реверсирования головки, основные и дополнительные разъемные плашки и механизм вытяжки 1.

Однако в начальном периоде предварительной свивки нитей из-за большой длины и малого угла конуса свивки шаги этой свивки в десятки раз превышают требуемые. Увеличение длины участка предварительной свивки для увеличения количества шагов предварительной свивки (соответственно увеличения производительности машины) не приводит к заметному увеличению количества последних, так как сами шаги в начальный период увеличиваются из-за уменьшения угла свивки. Это ограничивает рост производительности и не позволяет увеличить длину участков изделия, свитых с каждым направлением, что затрудняет применение машины для изготовления канатовпил, у которых эти уч.астки должны иметь большую (до 10 м) длину.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является машина для изготовления витых изделий с переменным направлением свивки, содержащая расположенные на основании по ходу технологического процесса ,5 и -кинематически связанные между собой размоточный механизм, собирающий шаблон, установленный с возможностью возвратно-поступательного перемещения от индивидуального привода механизма предварительной свивки проволок и механизм свивки, выполненные в виде распределительных шаблонов, каждый из которых смонтирован с возможностью реверсивного вращения от индивидуального привода, плашки и механизм вытяжки 2.

Недостатки этой машины заключаются в следующем. Для того,чтобы проволоки не перекрутились между механизмами предварительной и основной свивки, необходима синхронность вращения распределительных шаблонов. В противном случае разница в положениях этих шаблонов даже в несколько оборотов приведет при их сближении к перекручиванию и обрыву проволок, что вызовет простой машины и брак изделия из-за немерности длины. Известно, что электрооборудование, обеспечивающее синхронность вращения двигателей, такую точность вращения шаблонов не обеспечивает. Следовательно, машина будет работать ненадежно. Точность взаимного расположения вращающихся шаблонов возможна только при синфазности работы двигателей, а последняя требует большого усложнения электрооборудования, удорожания его стоимости и увеличения эксплуатационных расходов. Скорость перемещения каретки механизма предварительной свивки от начального положения вправо по ходу процесса должна быть больше скорости прохождения готового изделия, причем настолько, чтобы за время выхода готового изделия длиной в один щаг, каретка на участке предварительной свивки переместилась на щаг предварительной свивки плюс шаг готового изделия. Скорость же перемещения каретки влево должна быть соответственно намного меньше, поскольку она двигается навстречу хода проволок. Поэтому потребуется усложнить электропривод перемещения каретки с тем, чтобы он обеспечивал различные скорости перемещения каретки. На машине затруднительно получить изделия с длиной участков каждого направления свивки порядка 10 м. Поскольку при предварительной свивке проволок нельзя допустить значительные пластические деформации, то щаг свивки должен быть в 3-4 раза больше шага основной свивки. Учитывая получение одного направления свивки (10 м) за один цикл развивки - предварительной свивки, длина участка предварительной свивки составит 15 м. При вращении с большой скоростью проволоки такой длины (15 м) по инерции отклонятся от оси протяжки другой и займут большое пространство, особенно в начале свивки и в конце развивки, создавая «фонарь большого диаметра. Поэтому горизонтальная ось машины должна быть удалена от станины (пола) на расстояние большее радиуса «фонарях Таким образом, производительность машины подобной конструкции ограничена в основном центробежными силами, возникающими на самих вращающихся проволоках.

Цель изобретения - повышение производительности машины.

Поставленная цель достигается тем, что в машине, содержащей размоточный механизм, собирающий шаблон, механизм предварительной свивки с диском, свивочный механизм с распределительным шаблоном, плашки и вытяжной механизм, механизм предварительной свивки снабжен кольцами, расположенными между диском и распределительным шаблоном на одной оси с ними, планками, связывающими кольца друг с другом, с диском и с распределительным шаблоном, и магнитами, укрепленными на кольцах и диске, при этом в диске выполнено центральное отверстие.

Механизм предварительной свивки может быть снабжен дополнительными дисками, а на внутренней поверхности колец и дисков выполнены направляющие для проволок.

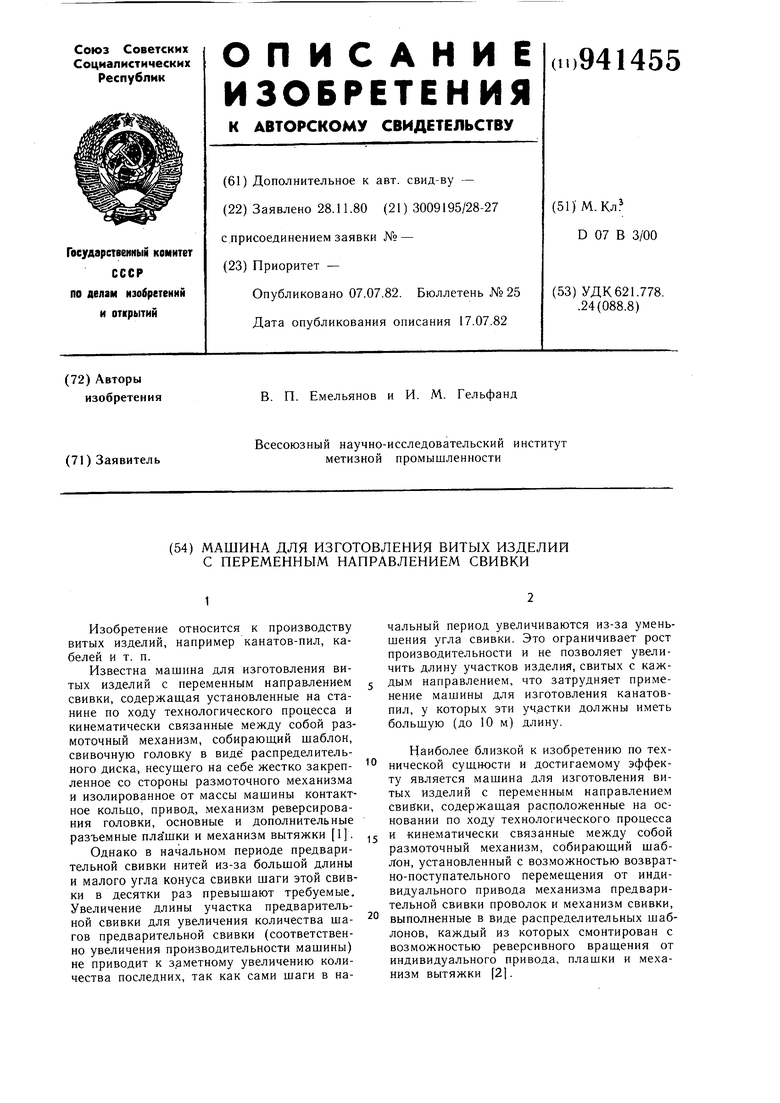

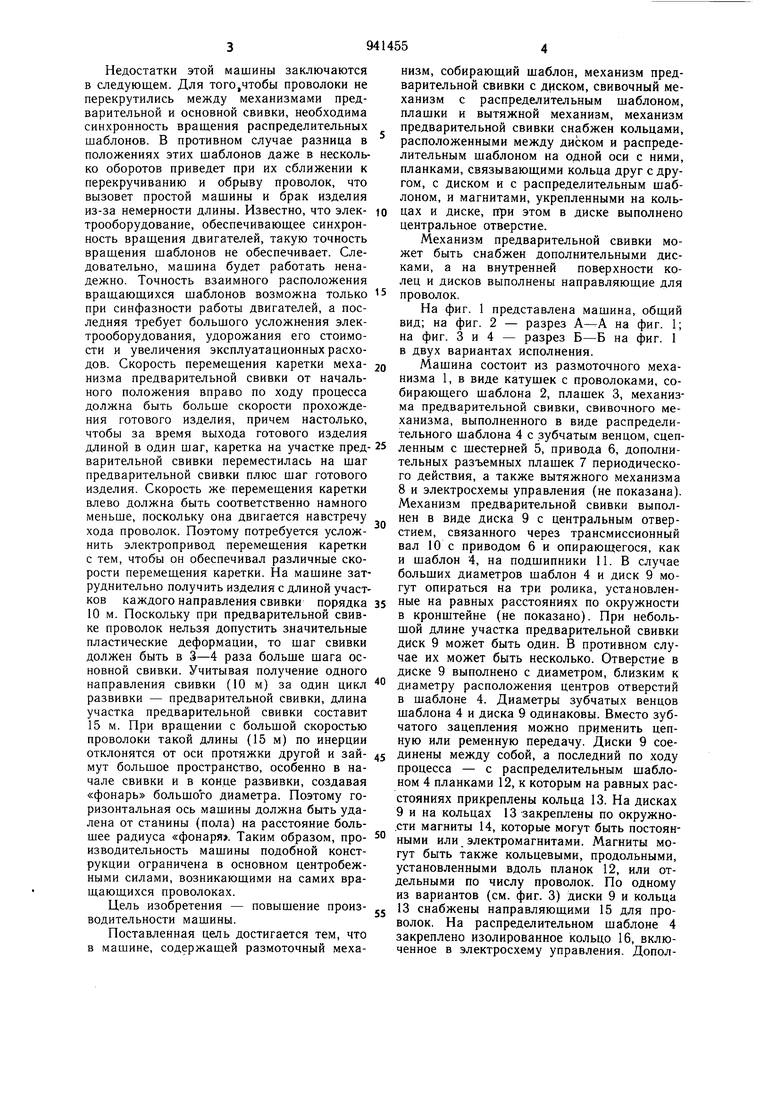

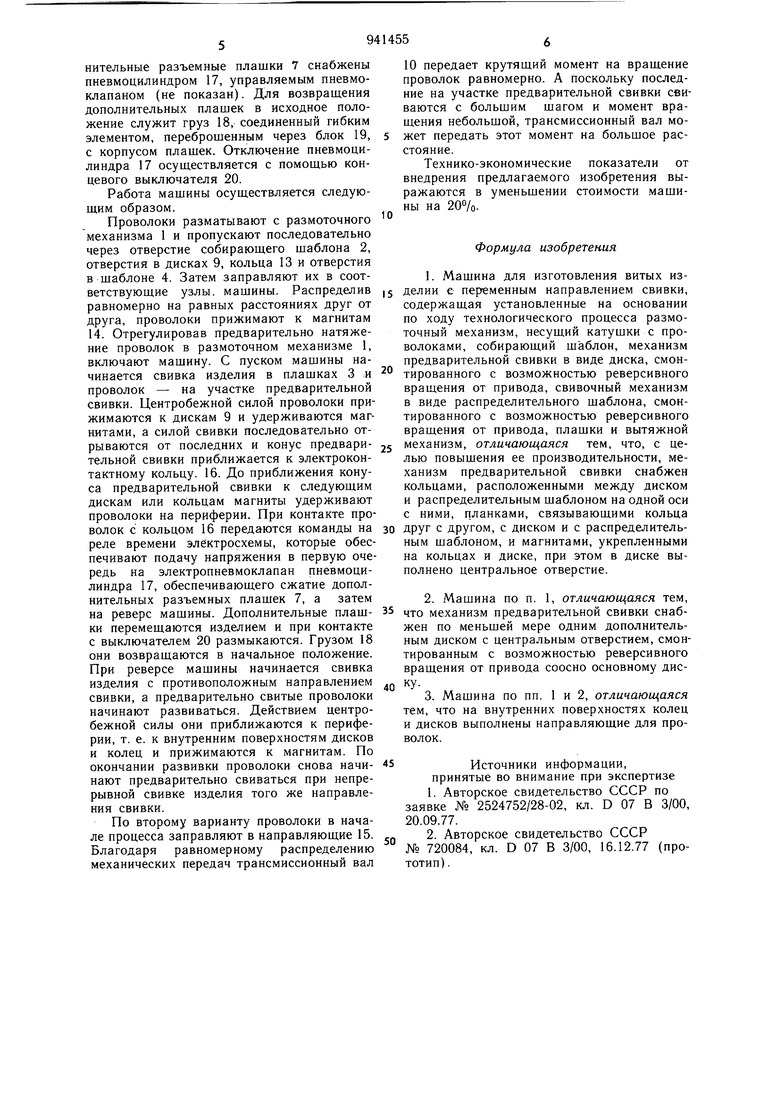

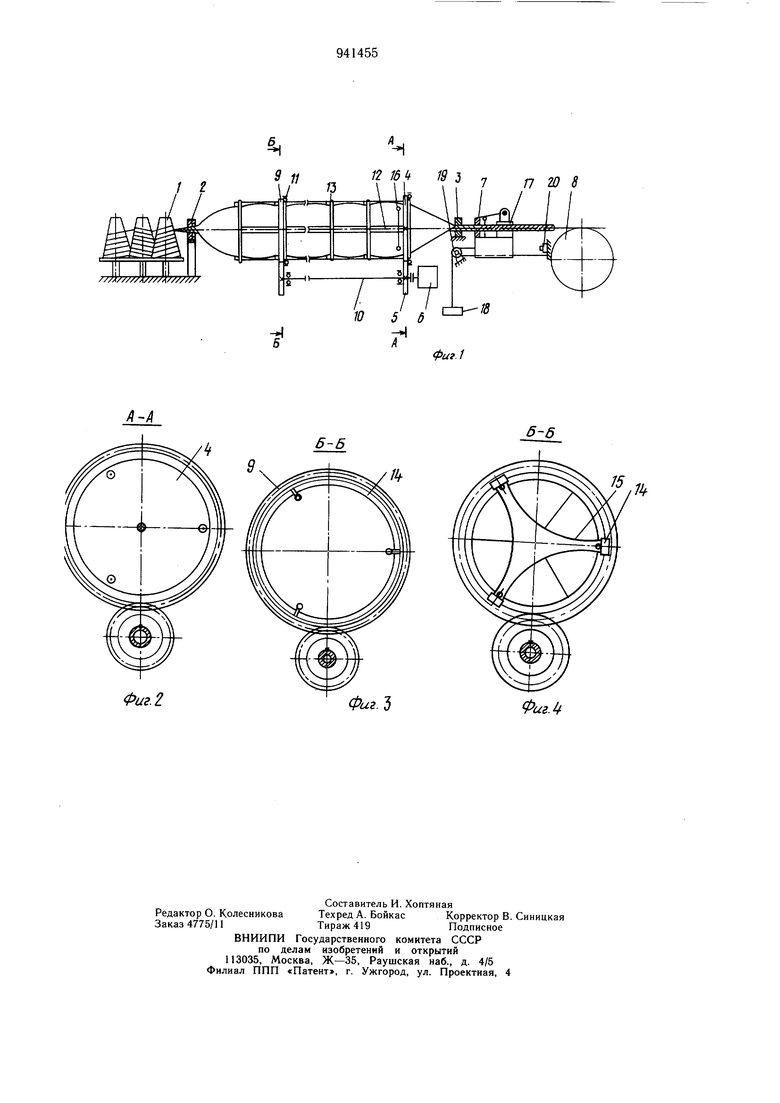

На фиг. 1 представлена мащина, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 и 4 - разрез Б-Б на фиг. 1 в двух вариантах исполнения.

Машина состоит из размоточного механизма 1, в виде катушек с проволоками, собирающего щаблона 2, плашек 3, механизма предварительной свивки, СБИВОЧНОГО механизма, выполненного в виде распределительного щаблона 4 с зубчатым венцом, сцепленным с щестерней 5, привода 6, дополнительных разъемных плащек 7 периодического действия, а также вытяжного механизма

8и электросхемы управления (не показана). Механизм предварительной свивки выполнен в виде диска 9 с центральным отверстием, связанного через трансмиссионный вал 10 с приводом 6 и опирающегося, как и щаблон 4, на подщипники П. В случае больших диаметров щаблон 4 и диск 9 могут опираться на три ролика, установленные на равных расстояниях по окружности в кронштейне (не показано). При небольшой длине участка предварительной свивки диск 9 может быть один. В противном случае их может быть несколько. Отверстие в диске 9 выполнено с диаметром, близким к диаметру расположения центров отверстий в шаблоне 4. Диаметры зубчатых венцов щаблона 4 и диска 9 одинаковы. Вместо зубчатого зацепления можно применить цепную или ременную передачу. Диски 9 соединены между собой, а последний по ходу процесса - с распределительным шаблоном 4 планками 12, к которым на равных расстояниях прикреплены кольца 13. На дисках

9и на кольцах 13 закреплены по окружно.сти магниты 14, которые могут быть постоянными или электромагнитами. Магниты могут быть также кольцевыми, продольными, установленными вдоль планок 12, или отдельными по числу проволок. По одному из вариантов (см. фиг. 3) диски 9 и кольца 13 снабжены направляющими 15 для проволок. На распределительном щаблоне 4 закреплено изолированное кольцо 16, включенное в электросхему управления. Дополнительные разъемные плашки 7 снабжены пневмоцилиндром 17, управляемым пневмоклапаном (не показан). Для возвращения дополнительных плашек в исходное положение служит груз 18, соединенный гибким элементом, переброшенным через блок 19, с корпусом плашек. Отключение пневмоцилиндра 17 осуш.ествляется с помощью концевого выключателя 20.

Работа машины осуществляется следующим образом.

Проволоки разматывают с размоточного механизма 1 и пропускают последовательно через отверстие собирающего шаблона 2, отверстия в дисках 9, кольца 13 и отверстия в шаблоне 4. Затем заправляют их в соответствующие узлы, мащины. Распределив равномерно на равных расстояниях друг от друга, проволоки прижимают к магнитам 14. Отрегулировав предварительно натяжение проволок в размоточном механизме 1, включают мащину. С пуском машины начинается свивка изделия в плашках 3 и проволок - на участке предварительной свивки. Центробежной силой проволоки прижимаются к дискам 9 и удерживаются магнитами, а силой свивки последовательно отрываются от последних и конус предварительной свивки приближается к электроконтактному кольцу. 16. До приближения конуса предварительной свивки к следующим дискам или кольцам магниты удерживают проволоки на периферии. При контакте проволок с кольцом 16 передаются команды на реле времени элёктросхемы, которые обеспечивают подачу напряжения в первую очередь на электропневмоклапан пневмоцилиндра 17, обеспечивающего сжатие дополнительных разъемных плашек 7, а затем на реверс машины. Дополнительные плашки перемешаются изделием и при контакте с выключателем 20 размыкаются. Грузом 18 они возвращаются в начальное положение. При реверсе мащины начинается свивка изделия с противоположным направлением свивки, а предварительно свитые проволоки начинают развиваться. Действием центробежной силы они приближаются к периферии, т. е. к внутренним поверхностям дисков и колец и прижимаются к магнитам. По окончании развивки проволоки снова начинают предварительно свиваться при непрерывной свивке изделия того же направления свивки.

По второму варианту проволоки в начале процесса заправляют в направляющие 15. Благодаря равномерному распределению механических передач трансмиссионный вал

10 передает крутящий момент на вращение проволок равномерно. А поскольку последние на участке предварительной свивки свиваются с большим щагом и момент вращения небольшой, трансмиссионный вал может передать этот момент на большое расстояние.

Технико-экономические показатели от внедрения предлагаемого изобретения выражаются в уменьшении стоимости мащины на 20%Формула изобретения

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2524752/28-02, кл. D 07 В 3/00, 20.09.77. 2. Авторское свидетельство СССР

№ 720084, кл. D 07 В 3/00, 16.12.77 (прототип) . Фиг. 2 Фиг.5 Фиг.

Авторы

Даты

1982-07-07—Публикация

1980-11-28—Подача