(5) СПОСОБ ВЫГЛАЖИВАНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС

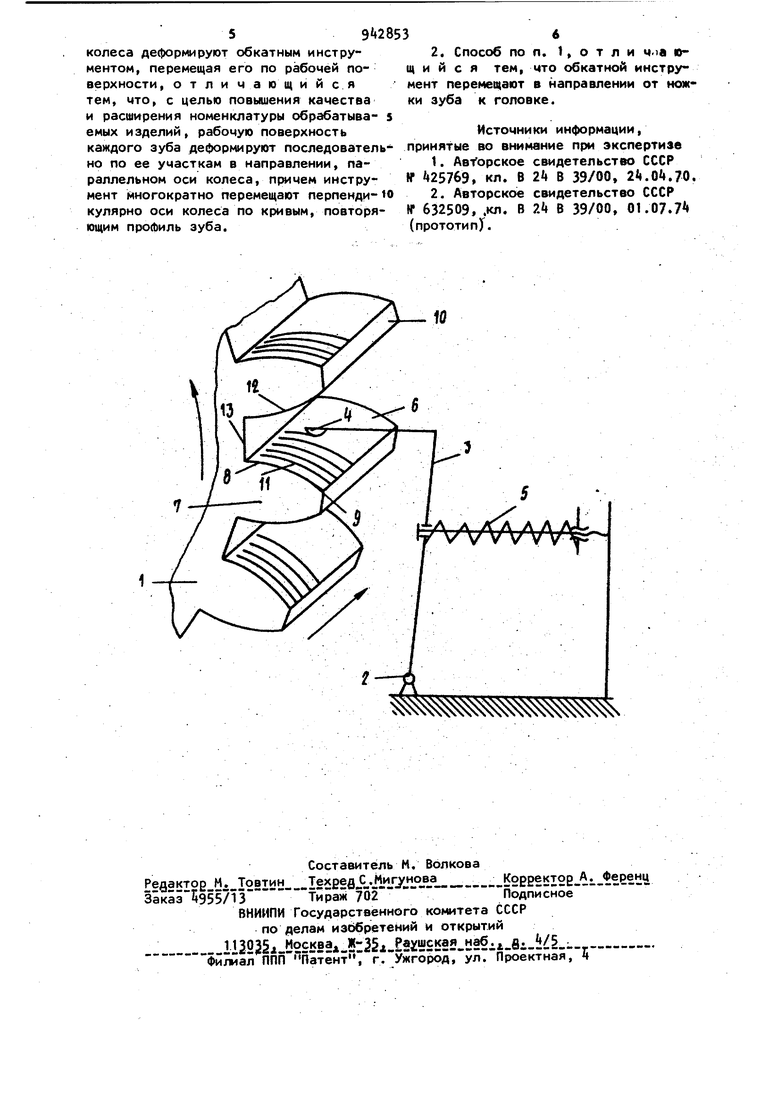

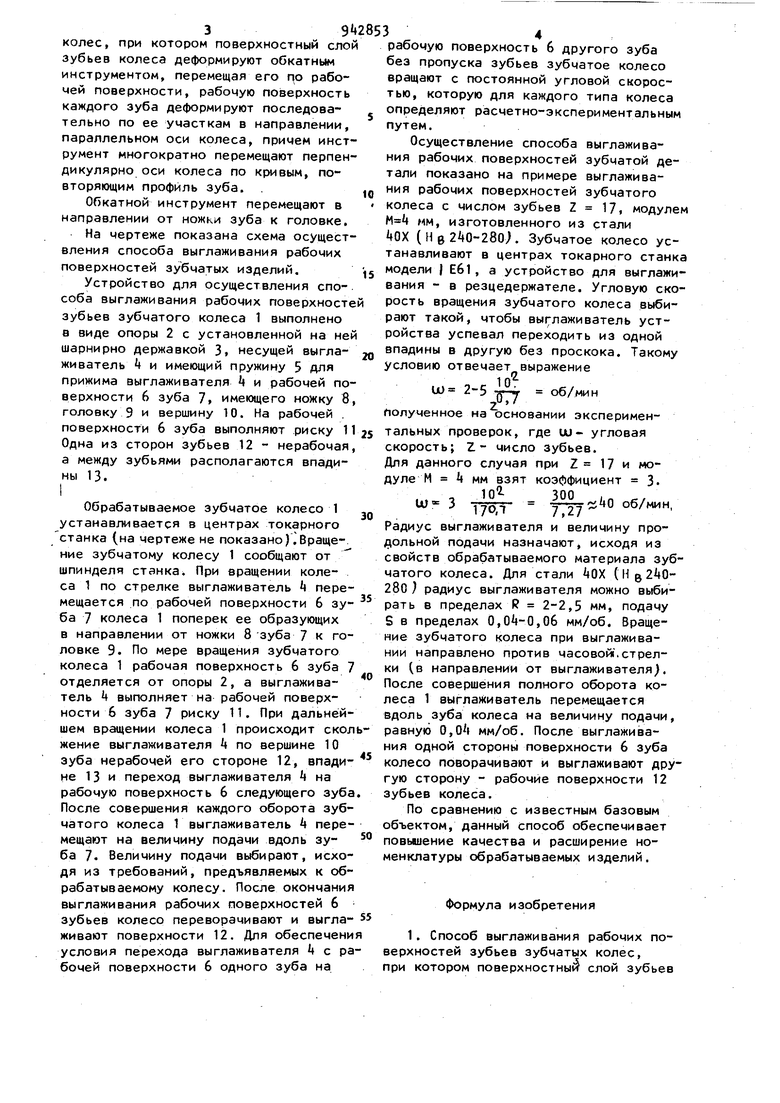

/ -Ч i I Изобретение относится 4 обрабол-ке металлов давлением и может ыть и пользовано при упрочняющей от бртке зубчатых колес. Известен способ вь(глажй ния рабочих поверхностей зубчатой де пример колеса, при -isoTOpoM осущёетвля ют деформацию поверхностного слоя при обкатке выглаживателя рабЪцей поверхйости зуба. При таком способК выглаживатель, имеющий в поперечном сечении профиль исходного контура зубчатой, рейки, перемещают вдоль образующих рабочих поверхностей зубьев зубчатой детали D. Недостатком известного способа является то, что он требует осуществления ряда сложных, взаимодействующих между собой движений выглаживателя и обрабатываемой зубчатой детали: выглаживателю задают главное движение вдоль образующих рабочей поверхности зуба обрабатываемой зубчатой деталк, а после об1).1)отки одного зуба зубиатую деталь возвращают в исходное положение и производят дополнительный поворот зубчатой детали для обработки последующих зубьев. Кроме того, известным способом могут .быть получены зубчатые изделия одного типа размера, чтобы получить зубчатое изделие другого типа размера надо заменить обкатной инструмент. Известен также способ выглаживания рабочих поверхностей зубьев зубчатых колес, при котором поверхностный слой зубьев колеса деформируют обкатным инструментом, перемещая его по рабочей поверхности t23. Недостатком известного способа является низкое качество получаемых изделий. Целью изобретения является повышение качества и расширение номенклатуры обрабатываемых изделий. Поставленная цель достигается тем, что согласно способу выглаживания рабочих поверхностей зубьев зубчатых колес, при котором поверхностный слои зубьев колеса деформируют обкатным инструментом, перемещая его по рабочей поверхности, рабочую поверхность каждого зуба деформируют последовательно по ее участкам в направлении, параллельном оси колеса, причем инструмент многократно перемещают перпендикулярно оси колеса по кривым, повторяющим профиль зуба. Обкатной инструмент перемещают в направлении от ножки зуба к головке. На чертеже показана схема осуществления способа выглаживания рабочих поверхностей зубчатых изделий. Устройство для осуществления способа выглаживания рабочих поверхносте зубьев зубчатого колеса 1 выполнено в виде опоры 2 с установленной на ней шарнирно державкой 3, несущей выглаживатель t и имеющий пружину 5 для прижима выглаживателя Ц и рабочей поверхности 6 зуба 7, имеющего ножку 8, головку 9 и вершину 10. На рабочей . поверхности 6 зуба выполняют риску 11 Одна из сторон зубьев 12 - нерабочая, а между зубьями располагаются впадины 13. Обрабатываемое зубчатое колесо 1 устанавливается в центрах токарного станка (на чертеже не показано).Вращение зубчатому колесу 1 сообщают от шпинделя станкаi При вращении колеса 1 по стрелке выглаживатель k пере6 .,мещается по рабочей поверхности 6 зуба 7 колеса 1 поперек ее образующих в направлении от ножки 8 зуба 7 к головке 9. По мере вращения зубчатого колеса 1 рабочая поверхность 6 зуба 7 отделяется от опоры 2, а выглаживатель k выполняет на рабочей поверхности 6 зуба 7 риску П. При дальнейшем вращении колеса 1 происходит скол жение выглаживателя А по вершине 10 зуба нерабочей его стороне 12, впадине 13 и переход выглаживателя k на рабочую поверхность 6 следующего зуба После совершения каждого оборота зубчатого колеса 1 выглаживатель перемещают на величину подачи вдоль зуба 7. Величину подачи выбирают, исходя из требований, предъявляемых к обрабатываемому колесу. После окончания выглаживания рабочих поверхностей 6 зубьев колесо переворачивают и выглаживают поверхности 12, Для обеспечени условия перехода выглаживателя k с ра бочей поверхности 6 одного зуба на рабочую поверхность 6 другого зуба без пропуска зубьев зубчатое колесо вращают с постоянной угловой скоростью, которую для каждого типа колеса определяют расчетно-экспериментальным путем. Осуществление способа выглаживания рабочих поверхностей зубчатой детали показано на примере выглаживания рабочих поверхностей зубчатого колеса с числом зубьев Z 17, модулем мм, изготовленного из стали 40Х (Нв240-280. Зубчатое колесо устанавливают в центрах токарного станка модели I Еб1, а устройство для выглаживания - а резцедержателе. Угловую скорость вращения зубчатого колеса выбирают такой, чтобы выглаживатель устройства успевал переходить из одной впадины в другую без проскока. Такому УСЛОВИЮ отвечает выражение 10 U) 2-5 -я-ч- об/мин полученное на основании экспериментальных проверок, где ш- угловая скорость; Z- число зубьев. Для данного случая при Z 17 и модуле М мм взят коэффициент 3. 300 , об/мин, 170Л 7,27 Радиус выглаживателя и величину продольной подачи назначают, исходя из свойств обрабатываемого материала зубчатого колеса. Для стали lOX ( Н g 2 0280 ) радиус выглаживателя можно выбирать в пределах R 2-2,5 мм, подачу S в пределах 0,,06 мм/об. Вращение зубчатого колеса при выглаживании направлено против часовой .стрелки (в направлении от выглаживателя). После совершения полного оборота колеса 1 выглаживатель перемещается вдоль зуба колеса на величину подачи, равную 0,0 мм/об. После выглаживания одной стороны поверхности 6 зуба колесо поворачивают и выглаживают другую сторону - рабочие поверхности 12 зубьев колеса. По сравнению с известным базовым объектом, данный способ обеспечивает повышение качества и расширение номенклатуры обрабатываемых изделий. Формула изобретения 1. Способ выглаживания рабочих поверхностей зубьев зубчатых колес, при котором поверхностный слой зубьев

колеса деформируют обкатным инструментом, перемещая его по рабочей поверхности, отличающийся тем, что, с целью повышения качества и расширения номенклатуры обрабатыва- s емых изделий, рабочую поверхность каждого зуба деформируют последовательно по ее участкам в направлении, параллельном оси колеса, инструмент многократно перемещают перпенди-fO кулярно оси колеса по кривым, повторяющим профиль зуба.

2. Способ по п. 1, о т л и Ч )а ющ и и с я тем, что обкатной инструмент перемещают в направлении от ножки зуба к головке.

Источники информации, принятые во внимание при экспертизе

1.ABfopcKoe свидетельство СССР

N 25769, кл. В 2 В 39/00, 21.0.70.

2.Авторское свидетельство СССР

« 632509, .кл. В 2 В 39/00, ОКО;. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выглаживания рабочих поверхностей зубьев зубчатого колеса | 1978 |

|

SU766722A1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| Инструмент для поверхностного деформировани | 1989 |

|

SU1699761A1 |

| Червячный обкатник | 1978 |

|

SU829280A1 |

| Устройство для алмазного выглаживания цилиндрических деталей | 1988 |

|

SU1720845A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1355387A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| Устройство для алмазного выглаживания поверхностей деталей | 1980 |

|

SU933411A1 |

10

VVwVV

Авторы

Даты

1982-07-15—Публикация

1978-01-16—Подача