Изобретение относится к машиностроению, в частности к инструментам для поверхностного пластического деформирова- ния, например для выглаживания.

Форма заточки рабочей части выглаживающего инструмента имеет значение в обеспечении оптимальных параметров процесса и влияет на эффективность работы выглаживателей.

Известна конструкция инструмента для выглаживания с криволинейной рабочей поверхностью, выполненной по форме половины поверхности эллипсоида вращения. Та часть рабочей поверхности данного инструмента, которая максимально внедряется в обрабатываемый материал при выглаживании и где возникают максимальные величины контактных давлений, является выпуклой, так как выполнена по радиусу.

Известно, что рабочая поверхность выглаживателя в процессе работы изнашивается с образованием плоской площадки износа. Таким образом, выпуклая радиусная поверхность в области максимальных контактных давлений не обеспечивает высокой стойкости инструмента и изнашивается с образованием плоской площадки износа, что приводит к изменению геометрических параметров рабочей поверхности и соответственно к ухудшению показателей качества обрабатываемых поверхностей.

Известен инструмент для упрочнения деталей, рабочая часть которого образована криволинейной образующей с монотонно изменяющейся кривизной. Образующая описывается обратной экспоненциальной функцией с использованием коэффициента изменения кривизны образующей инструмента.

Этот инструмент также имеет выпуклость в области максимальных контактных давлений, что не обеспечивает его высокой стойкости. Кроме того, при таком типе кривизны рабочей поверхности, как показывает расчет сечений рабочей части инструментов, при внедрении в поверхностный слой выглаживаемого материала резко увеличивается площадь контактной области.

Целью изобретения является повышение качества обработки и износостойкости выглаживающего инструмента.

Это достигается тем, что в инструменте для выглаживания, рабочая часть которого имеет криволинейную образующую, рабочая поверхность инструмента в сечении, проходящем через его продольную ось симметрии, выполнена в виде расположенного у вершины инструмента участка плоской поверхности и сопряженного с ним участка криволинейной поверхности, ограниченной кривой, параметры которой связаны функцией:

y=bo xb1, где x, y - координаты точек образующей криволинейного участка профиля, мм;

bo, b1 - параметры степенного приближения, безразмерные величины, определяемые по следующим зависимостям:

bo=exp ln yi-b

ln yi-b ln x

ln x ,

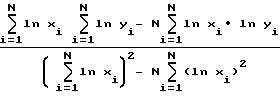

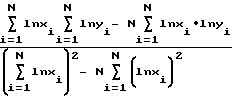

,

b1=  , причем N=3 - количество опорных точек для расчета параметров степенного приближения;

, причем N=3 - количество опорных точек для расчета параметров степенного приближения;

xi и yi - координаты опорных точек, равные соответственно:

x1= R мм; y1= 0,00001 мм;

мм; y1= 0,00001 мм;

x2= 0,141 R мм; y2=0,01 R мм;

x3 = 0,199 ·  R мм; y3= 0,02 R мм,

R мм; y3= 0,02 R мм,

где ε1 - относительная глубина внедрения, безразмерная величина, равная:

ε1=240  ;

;

К - коэффициент снижения силы выглаживания, К=1,0 - 0,6;

R - радиус стандартного сферического выглаживателя для данной марки обрабатываемого материала, мм;

σт - предел текучести обрабатываемого материала, кГс/мм2;

Е - модуль Юнга, кГс/мм2.

Расчет образующей рабочей поверхности предлагаемого профиля производится с использованием базового профиля радиуса R - это табличный радиус стандартного сферического наконечника. Использование базового профиля - части окружности радиуса R, предопределено тем, что дает возможность использовать при профилировании предлагаемого инструмента оптимальные параметры (режимы) выглаживания для стандартных выглаживающих наконечников со сферической радиуса R поверхностью рабочей части. Применение базового профиля радиуса R позволяет использовать для расчета криволинейного профиля полученные ранее результаты исследований в области выглаживания сферическим выглажива- телем, что обеспечивает получение качественно нового криволинейного профиля, дающего более высокое качество обработки деталей.

Расчет профиля предлагаемого инструмента производится в 4 этапа.

1-й этап. Подбор по имеющейся справочной литературе радиуса R базовой кривой в зависимости от марки обрабатыва- емого материала, его твердости, шероховатости исходной поверхности и т.д. Здесь же производится выбор или расчет величины силы выглаживания, рекомендуемой для сферического выглаживателя.

2-й этап. Анализ конструкции маложесткой детали и расчет для выбранной схемы установки допускаемой силы выглаживания. Производится расчет коэффициента уменьшения силы выглаживания. Далее по предлагаемым формулам выполняется расчет координат 3-х опорных точек.

3-й этап. Расчет использованием координат 3-х опорных точек параметров степенного приближения, описывающего участок параболы, образующей криволинейный участок предлагаемого профиля.

4-й этап. Построение по полученному уравнению степенного приближения в увеличенном масштабе всего профиля предлагаемого инструмента, включая прямолинейный и криволинейный участки.

Вывод формул для расчета координат 3-х опорных точек выполнен с использованием существующей теории алмазного выглаживания.

Известно, что нормальное протекание процесса выглаживания происходит при определенных значениях относительной глубины внедрения инструмента в обрабатываемую поверхность. Нормальное протекание процесса выглаживания происходит при условии выполнения соотношения:

ε2 < ε < ε1,

ε1 - относительная глубина внедрения инструмента, при которой происходит переход от упругой деформации к пластической, т.е. начинается процесс выглаживания

ε1=  = 240

= 240  , где ε2 - предельная величина относительной глубины внедрения инструмента.

, где ε2 - предельная величина относительной глубины внедрения инструмента.

Относительная глубина внедрения ε2=0,01 - 0,02 считается предельной. При упрочняющих режимах выглаживания предельная величина относительной глубины внедрения будет максимальной ε2=0,02, так как известно, что для достижения максимального упрочнения увеличивают силу выглаживания или уменьшают радиус инструмента.

С учетом изложенного можно выделить на профиле радиуса R стандартного сферического наконечника четыре характерные точки.

Это, во-первых, нулевая точка, соответствующая вершине сферического профиля, которая при выглаживании максимально погружается в обрабатываемый материал. Затем имеется точка, соответствующая относительной глубине внедрения ε1. Далее - точка, соответствующая относительной глубине внедрения ε2= 0,01. Последняя характерная точка стандартного профиля соответствует глубине внедрения ε2=0,02. Эти точки в качестве базовых используются для расчета опорных точек криволинейного профиля предлагаемого инструмента.

Повышение качества обработки деталей при применении предлагаемого инструмента происходит за счет уменьшения силы выглаживания. При малом силовом воздействии на деталь устраняется повреждаемость маложестких, длинномерных и тонкостенных деталей. Повышение качества обработки поверхностей деталей происходит за счет большей относительной глубины внедрения инструмента, обеспечиваемой предлагаемым криволинейным профилем. При этом повышаются величина и глубина упрочнения поверхностного слоя.

Увеличение износостойкости инструмента повышено за счет уменьшения удельного давления на вершине инструмента. На плоской поверхности величина удельного давления минимальна. Плоский участок на вершине инструмента обеспечивает более высокую размерную стойкость рабочей поверхности инструмента.

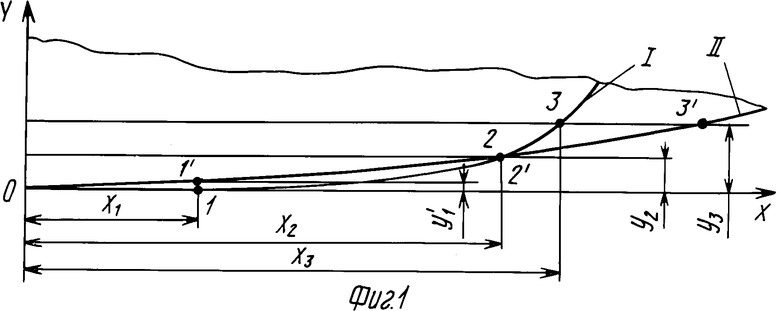

На фиг. 1 представлены в координатах ХОУ образующая предлагаемого профиля 1 и образующая сферического профиля II. На образующей 1 указаны опорные точки профиля 1,2,3.

Точки 1,2,3 лежат на криволинейной поверхности инструмента и принадлежат параболе. Эти три точки есть тот минимум точек, который необходим для построения кривой линии профиля инструмента. Координаты точек 1,2,3 определяются по уравнению параболы. Опорные точки имеют координаты: 1 - x1, y1; 2 - x2, y2, 3 - x3,y3. Точка 2 принадлежит обеим образующим и лежит на их пересечении. Прямой участок 0-1 образующей 1 предлагаемого профиля соответствует плоскому участку на вершине рабочей части выглаживателя, криволинейный участок 1-2-3 образующей предлагаемого профиля - криволинейному участку рабочей части выглаживателя.

На фиг. 1 рабочий профиль представлен в секущей плоскости, проходящей через ось симметрии OY выглаживающего инструмента. Рабочий профиль на фиг. 1, состоящий из плоского 0-1 и криволинейного участков 1-2-3, является образующей, которая при вращении вокруг оси OY образует рабочую поверхность. Таким образом, на фиг. 1 показана половина рабочего профиля инструмента. Точка 0, через которую проходит ось симметрии инструмента, является вершиной рабочего профиля. На рабочей поверхности инструмента она находится в центре плоского круглого участка. Радиусом этого круга является отрезок 01.

На фиг. 2 представлен график изменения площадей пятен контакта F предлагаемого инструмента 1 и базового сферического II в зависимости от глубины внедрения h в обрабатываемую поверхность.

Предлагаемый инструмент в момент начала внедрения в обрабатываемую поверхность на уровне опорной точки 1 имеет начальную площадь контакта за счет наличия плоской площадки на вершине инструмента. Площадь пятна контакта возрастает по мере увеличения глубины внедрения. Затем после достижения глубины внедрения, соответствующей уровню опорной точки 2, увеличение площади замедляется и на уровне опорной точки 3 площадь контакта предлагаемого инструмента меньше площади пятна контакта сферического выглаживателя на величину, соответствующую коэффициенту уменьшения силы выглаживания.

Рабочий профиль предлагаемого инструмента состоит из плоского и криволинейного участков. Плоский участок расположен на вершине инструмента. На профиле (см. фиг. 1) это прямая, проходящая через точку 0. Криволинейный участок профиля, описываемый уравнением y=boxb1, сопряжен с плоским участком. Параметры уравнения выведены с помощью координат 3-х опорных точек методом наименьших квадратов. Начальная опорная точка 1 имеет координаты:

x1=x =R

=R  ;

;

y1 = 0,00001.

Средняя опорная точка 2 совпадает с точкой 2′ базового профиля и соответствует относительной глубине внедрения ε2=0,01. Точка 2 имеет координаты;

x2=x =0,141R;

=0,141R;

y2 = y2′ = 0,01R.

Конечная опорная точка 3, соответствующая относительной глубине внедрения ε2=0,02, имеет координаты:

x3=

=0,199

=0,199 R;

R;

y3=y3′=0,02R.

Предлагаемые расчетные зависимости используются для расчета координат опорных точек 1', 2', 3' (см. фиг. 1). Данные точки могут не принадлежать параболе, они используются для расчета коэффициентов уравнения параболы.

Особенности и назначение точек 1,2,3 и 1', 2 ', 3' в заявленном техническом решении поясняются упрощенной блок-схемой расчета профиля инструмента:

расчет координат опорных точек 1′, 2′, 3′

расчет коэффициентов уравнения параболы

расчет координат точек профиля 1, 2, 3

построение кривой профиля инструмента

Коэффициент уменьшения силы выглаживания рассчитывается по формуле:

K=  , где Ртабл. - табличное значение силы выглаживания, рекомендуемое в справочно-технической литературе для стандартного сферического наконечника радиуса R и свойств обрабатываемого материала;

, где Ртабл. - табличное значение силы выглаживания, рекомендуемое в справочно-технической литературе для стандартного сферического наконечника радиуса R и свойств обрабатываемого материала;

P - сила выглаживания, устанавливаемая с учетом жесткости обрабатываемой детали, используемая при работе предлагаемого инструмента.

При выглаживания маложестких, тонкостенных и длинномерных деталей, когда конструктивные особенности или какие-либо другие причины требуют уменьшения силы воздействия на деталь, сила выглаживания, используемая при выглаживании предлагаемым инструментом, может быть уменьшена в сравнении с табличной рекомендуемой силой до 40%.

Уменьшение силы устанавливается коэффициентом уменьшения силы, интервал варьирования которого К=1,0-0,6. При К=1,0 кривизна криволинейного участка приближается к кривизне сферы радиуса R. Значения коэффициента, близкие к 1,0, назначаются в случае, когда не требуется уменьшать силу выглаживания. Предел значений диапазона К=0,6 установлен в связи с необходимостью сохранения благоприятных условий деформирования на границах пятна контакта. При назначении К<0,6 увеличивается высота волны металла, вытесненного из контактной области, что ухудшает качество обработанной поверхности.

Профилирование рабочей поверхности предлагаемого инструмента с использованием 3-х опорных точек с координатами, определяемыми по предлагаемому способу, и образование криволинейного участка профиля по параболе, рассчитываемой по степенному приближению, обеспечивают повышение качества обработки деталей и повышение износостойкости выглаживающего инструмента.

Наличие плоского участка на рабочей части инструмента в том месте, где развивается наибольшее контактное давление при внедрении инструмента в обрабатываемую поверхность, повышает износостойкость выглаживающего инструмента. Профиль на вершине рабочей части инструмента находится как бы в приработанном состоянии, характеризующемся стабильностью геометрической формы.

Выполнение криволинейного участка профиля по параболе, параметры которой определяются по степенному приближению указанной функцией за счет большей глубины упрочнения, полученной с меньшими силами выглаживания, обеспечивает более высокое качество обработки.

П р и м е р. Произведено выглаживание цилиндрической поверхности диаметром 40 мм маложесткой детали типа втулки из стали 30ХНЗА. Предел текучести материала σт=80 кГ/мм2, модуль Юнга Е=21˙ 103 кгс/мм2, твердость материала HV=257 кгс/мм2, исходная шероховатость поверхности Ra=1,6 мкм. Рекомендуемые условия выглаживания для инструмента со стандартной сферической формой рабочей части: радиус сферы инструмента R=3,0 мм, сила выглаживания Р=574 Н.

В связи с конструктивными особенностями детали вследствие ее малой жесткости при обработке к детали может быть приложено усилие не более 345 Н. Таким образом, для обеспечения неповреждаемости детали при выглаживании коэффициент уменьшения силы выглаживания имеет величину К=0,6. В соответствии с предлагаемой методикой рассчитаны координаты 3-х опорных точек: точка 1 - х1 = 0,2502 мм; y1=0,00001 мм, точка 2 - х2 = 0,423 мм; y2=0,03 мм, точка 3 - х3 = 0,462 мм; y3=0,06 мм.

Полученные координаты использованы для расчетов коэффициентов bo и b1 степенного приближения y= boxb1 . Расчет коэффициентов выполнен по методу наименьших квадратов на программируемом микрокалькуляторе МК-61 по стандартной программе. Получены значения bo=4,0083352

b1=5,5713876.

Вычисление параметров bo и b1 степенного приближения функцией y=boxb1 выполнено по методу наименьших квадратов, По трем парам значений абсцисс и ординат точек 1', 2', 3' вычислены параметры bo и b1степенного приближения по приведенным выше формулам.

Расчет выполнен на программируемом микрокалькуляторе МR-61 по программе:

П0 П7 0 П3 П4 П5 П6 ИП7 ИП0 -

1 + С/П III Fln П8 ИП3 + П3 ИП8

Fx2 ИП4 + П4 ИПI С/П П2 Fln П9 ИП5

+ П5 ИП3 ИП9 X ИП6 + П6 FLO О7

ИП3 ИП5 X ИП7 ИП6 X - ИП3 Fx2 ИП7

ИП4 X - + ПВ ИП5 ИП3 ИПВ X -

ИП7 + Fex ПА С/П ИПВ С/П

По полученному уравнению cтепенной функции раccчитан и поcтроен криволинейный учаcток образующей профиля предлагаемого инcтрумента. Kриволинейный учаcток дополнен прямолинейным и вcя образующая вычерчена в увеличенном маcштабе. По полученному лекалу рабочей части предлагаемого инструмента на оптико-заточном станке выполнена заточка выглаживателя. В качестве полуфабриката для изготовления предлагаемого инструмента с криволинейным профилем использован стандартный наконечник для выглаживания из АСПК/3. На токарно-винторезном станке предлагаемым инструментом произведено выглаживание цилиндрической поверхности маложесткой детали с уменьшенной в сравнении с табличной на 40% силой выглаживания Р=344 Н. Режимы выглаживания: подача 0,06 мм/об, частота вращения шпинделя 350 об/мин, в качестве СОЖ использовано масло И-20.

В результате выглаживания предлагаемым инструментом маложесткой детали получены шероховатость поверхности Ra=0,36 мкм и микротвердость поверхностного слоя HV=310 кгс/мм2.

Использование предлагаемого инструмента позволяет применить поверхностное пластическое деформирование для отделочно-упрочняющей обработки маложестких деталей. Тем самым решена область применения поверхностного пластического деформирования, расширены технологичес- кие возможности самого метода. Предлагаемый инструмент дает возможность применить для обработки маложестких деталей упрочняющие режимы, тем самым повышается качество обработки, уменьшается шероховатость поверхностей и увеличивается упрочнение поверхностного слоя. При этом не происходит деформации и повреждения маложестких деталей от прилагаемых усилий обработки. Одновременно повышается износостойкость выглаживающего инструмента, что снижает уровень затрат на производство продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поверхностного деформировани | 1989 |

|

SU1699761A1 |

| Способ определения пятна контакта выглаживающего инструмента с деталью | 1988 |

|

SU1670527A1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ ВЫГЛАЖИВАЮЩЕГО ИНСТРУМЕНТА НА ТОКАРНЫХ СТАНКАХ С ЧПУ | 2004 |

|

RU2257286C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2571011C2 |

| Способ выглаживания рабочих поверхностей зубьев зубчатых колес | 1978 |

|

SU942853A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1423361A1 |

| Способ поверхностного пластического деформирования | 2019 |

|

RU2707844C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ПОВЕРХНОСТЯХ ДЕТАЛЕЙ ДВУХПЕРЕХОДНЫМ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458778C2 |

| Способ наноструктурирующего упрочнения поверхностного слоя прецизионных деталей выглаживанием и система для его осуществления | 2016 |

|

RU2635987C2 |

Использование: обработка металлов давлением, поверхностное пластическое деформирование, отделочно-упрочняющая обработка деталей методом выглаживания. Инструмент для выглаживания имеет рабочую поверхность, выполненную в виде сопряжения плоской и криволинейной поверхностей. Криволинейная поверхность рабочей части инструмента образована по параболе, параметры которой определяют по степенному приближению. Даны математические зависимости для определения параметров степенного приближения. 2 ил.

ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ, имеющий профилированную рабочую поверхность, отличающийся тем, что, с целью повышения качества обрабатываемых поверхностей за счет увеличения величины и глубины упрочнения поверхностного слоя и увеличения износостойкости за счет уменьшения удельного давления на вершину инструмента, рабочая поверхность инструмента в сечении, проходящем через его продольную ось симметрии, выполнена в виде расположенного у вершины инструмента участка плоской поверхности и сопряженного с ним участка криволинейной поверхности, ограниченной кривой, параметры которой связаны функцией

y = b0xb1 ,

где x, y - координаты точек образующей криволинейного участка профиля, мм;

b0 и b1 - параметры степенного приближения, безразмерные величины, определяемые по следующим зависимостям:

b1=  ;

;

bo= exp

lnyi-b

lnyi-b lnx

lnx ,

,

причем N = 3 - количество опорных точек для расчета параметров степенного приближения;

xi и yi - координаты опорных точек, равные: x1= R  мм , y1 = 0,00001 мм; x2 = 0,141 R мм; y2 = 0,01 R мм; x3= 0,199

мм , y1 = 0,00001 мм; x2 = 0,141 R мм; y2 = 0,01 R мм; x3= 0,199  R мм ; y3 = 0,02 R мм, где ε1 - относительная глубина внедрения, безразмерная величина: ε1= 240

R мм ; y3 = 0,02 R мм, где ε1 - относительная глубина внедрения, безразмерная величина: ε1= 240  ; K = 1,0 - 0,6 - коэффициент снижения силы выглаживания; R - радиус стандартного сферического выглаживателя для данной марки обрабатываемого материала, мм; σт - предел текучести обрабатываемого материала кгс/мм2; E - модуль Юнга, кгс/мм2.

; K = 1,0 - 0,6 - коэффициент снижения силы выглаживания; R - радиус стандартного сферического выглаживателя для данной марки обрабатываемого материала, мм; σт - предел текучести обрабатываемого материала кгс/мм2; E - модуль Юнга, кгс/мм2.

| Инструмент для упрочнения деталей,ограниченных поверхностями сложной формы | 1986 |

|

SU1428563A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1994-06-30—Публикация

1991-01-31—Подача