Изобретение относится к машиностроению и может быть использовано при чистовой обработке зубчатых колес, к качеству изготовления которых предъявляются повышенные требования

Цель изобретения - повышение производительности и качества обработки за счет повьшения стойкости выглажи- вателя.

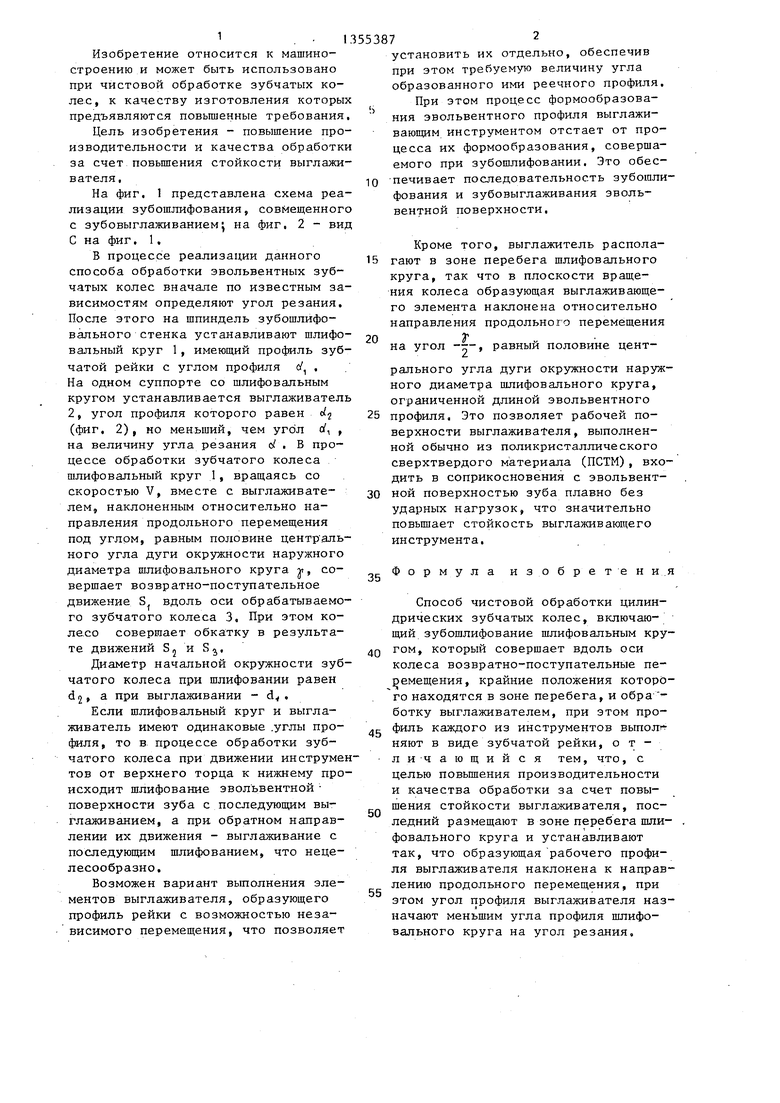

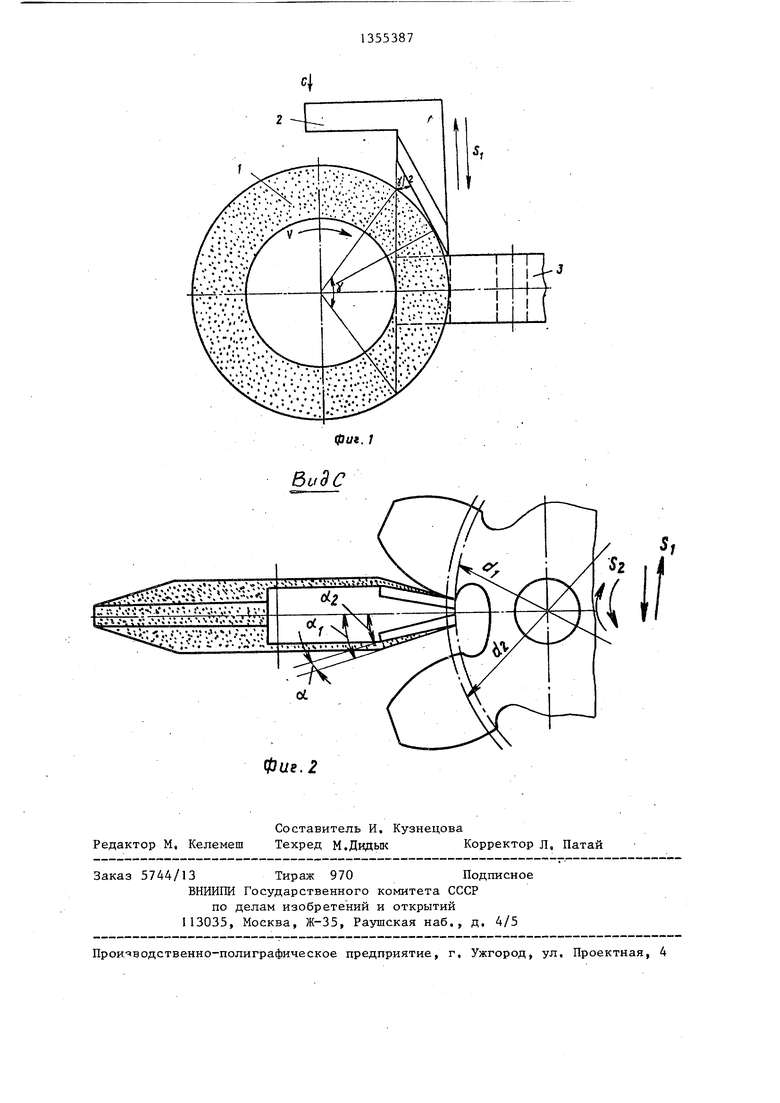

На фиг. 1 представлена схема реализации зубошлифования, совмещенного с зубовыглаживаниемJ на фиг. 2 - вид С на фиг. 1.

В процессе реализации данного способа обработки эвольвентных зубчатых колес вначале по известным зависимостям определяют угол резания. После этого на шпиндель зубошлифо- вального стенка устанавливают шлифовальный круг 1, имеющий профиль зубчатой рейки с углом профиля с/, . На одном суппорте со шлифовальным кругом устанавливается выглаживатель 2, угол профиля которого равен (фиг, 2), но меньший, чем угол rf, , на величину угла резания с/ . В процессе обработки зубчатого колеса шлифовальный круг 1, вращаясь со скоростью V, вместе с выглаживате- лем, наклоненным относительно направления продольного перемещения под углом, равным половине центрального угла дуги окружности наружного диаметра шлифовального круга -, совершает возвратно-поступательное движение S вдоль оси обрабатываемого зубчатого колеса 3, При этом колесо совершает обкатку в результате движений Sj и S,,.

Диаметр начальной окружности зубчатого колеса при шлифовании равен d2, а при выглаживании - d,

Если шлифовальный круг и выглаживатель имеют одинаковые .углы профиля, то в процессе обработки зубчатого колеса при движении инструментов от верхнего торца к нижнему происходит шлифование эвольвентной поверхности зуба с последующим выглаживанием, а при обратном направлении их движения - выглаживание с последующим шлифованием, что нецелесообразно.

Возможен вариант выполнения элементов выглаживателя, образующего профиль рейки с возможностью независимого перемещения, что позволяет

установить их отдельно, обеспечив при этом требуемую величину угла образованного ими реечного профиля. При этом процесс формообразования эвольвентного профиля выглажи- ваюшлм инструментом отстает от процесса их формообразования, совершаемого при зубошлифовании. Это обеспечивает последовательность зубошлифования и зубовыглаживания эвольвентной поверхности.

Кроме того, выглажитель распола- гают в зоне перебега шлифовального круга, так что в плоскости вращения колеса образующая выглаживающего элемента наклонена относительно направления продольного перемещения

20

на угол j равный половине центрального угла дуги окружности наружного диаметра шлифовального круга, ограниченной длиной эвольвентного

профиля. Это позволяет рабочей поверхности выглаживателя, выполненной обычно из поликристаллического сверхтвердого материала (ПСТМ), входить в соприкосновения с эвольвентной поверхностью зуба плавно без ударных нагрузок, что значительно повьш1ает стойкость выглаживающего инструмента.

35

ормула изобретен и .я

Способ чистовой обработки цилиндрических зубчатых колес, включающий зубошлифование шлифовальным кругом, который совершает вдоль оси колеса возвратно-поступательные перемещения, крайние положения которого находятся в зоне перебега, и обра - ботку выглаживателем, при этом профиль каждого из инструментов выполг

няют в виде зубчатой рейки, о т - ли-чающийся тем, что, с целью повьшгения производительности и качества обработки за счет повышения стойкости выглаживателя, последний размещают в зоне перебега шлифовального круга и устанавливают так, что образующая рабочего профиля выглаживателя наклонена к направлению продольного перемещения, при этом угол профиля выглаживателя назначают меньшим угла профиля шлифовального круга на угол резания.

:;x; .C-;- V :-f

LTw- ;

„ff,. « .«. .

..e«ff« , « ч , .

. /..,yC i . .У .

f. f. V-.y. yt V

. - , , i,i ; « N % ч « ft, % a г Д

- i h ;:yr:V; -:l V ;. - ,

Фие. 2

Составитель И, Кузнецова Редактор М, Келемеш Техред М.Дидык Корректор л, Патай

Заказ 5744/13 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки зубчатых колес | 1986 |

|

SU1454588A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| Сегментная головка | 1985 |

|

SU1340940A1 |

| Способ определения оптимальных режимов резания при отделочной обработке эвольвентных зубчатых колес | 1985 |

|

SU1293565A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| Способ правки шлифовальных кругов | 1983 |

|

SU1076270A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| Конический прерывистый шлифовальный круг | 1983 |

|

SU1110597A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

Изобретение относится к машиностроению и может быть использовано при чистовой обработке зубчатых колес, к качеству изготовления которых предъявляются повьш1енные требования. Цель изобретения - повышение производительности и качества обработки за счет повьш1ения стойкости выглаживания. При зубошлифовании абразивным кругом, совершающим вдоль оси обрабатываемого колеса возвратно-поступательные перемещения, вы- глаживатель размещают в зоне перебега. Профиль каждого из инструментов выполнен в виде зубчатой рейки, причем угол профиля выглаживателя меньше .угла профиля шлифовального круга на угол резания. Кроме того, выглаживатель выполняют с возможностью наклона образующей рабочего профиля относительно продольного перемещения шлифовального круга, Это позволяет рабочей поверхности выглаживателя плавно контактировать без ударных нагрузок с эвольвентной поверхностью обрабатываемых зубьев, 2 ил. с 5S (Л G: 00 О1 сд со сю

| Торбило В, М, и др | |||

| Технологические возможности процесса зубовыг- лаживания, - Вестник машиностроения, 1980, № 3, с, 52-53, |

Авторы

Даты

1987-11-30—Публикация

1986-03-12—Подача