Фиг, /

деформирования металла на кромках деталей и обеспечения плавного- перехода с необработанной поверхности на выглаженную, расширить номенкла- туру обрабатываемых деталей и увеличить срок службы инструмента. Инструмент имеет деформирующий элемент 1 в виде призмы с боковой рабочей поверхностью, образованной по лога- рифмической спирали, переходящей в прямолинейный участок. Призма с помощью цапф установлена в корпусе с возможностью поворота вокруг оси цапф. Поворот призмы ограничен регу- лируемым упором 4, перемещение которого производится с помощью рифленой гайки. Установ упора и, соответственно, ограничение поворота

элемента 1 контролируют с помощью штифта 6 по рискам, нанесенным на корпусе. На данной шкале рисок отмечены значения рабочих радиусов, и непосредственно по ним устанавливают требуемый для конкретной обрабатываемой детали рабочий радиус элемента 1. В корпусе установлена также плоская пружина, прикрепленная к нему двумя винтами, возвращающая элемент 1 в исходное положение. Жесткость пружины подбирается таким образом, что развиваемое ею усилие не препятствует.повороту призмы в процессе работы, однако достаточно для возвращения ее в исходное положение по завершении обработки. 1 з.п. ф-лы, А ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выглаживания | 1982 |

|

SU1046075A1 |

| Инструмент для выглаживания | 1980 |

|

SU905025A1 |

| Способ поверхностного пластического деформирования | 1985 |

|

SU1243934A1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ И КОНИЧЕСКОЙ ФАСКИ | 2011 |

|

RU2460625C1 |

| Способ алмазного выглаживания | 1983 |

|

SU1155430A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2008 |

|

RU2348503C1 |

Изобретение относится к машиностроению, а именно к инструментам для отделочно-упрочняющей обработки выглаживанием, и может быть использовано при механической обработке деталей методом поверхностного пластического деформирования. Изобретение позволяет повысить качество обработки деталей путем уменьшения

Изобретение относится к машиностроению, а именно к инструментам для отделочно-упрочняющей обработки выглаживанием, и может быть ис- пользов,ано при механической обработке деталей методом поверхностного пластического деформирования.

Цель изобретения - повышение качества обработки обрабатываемых деталей и расширение технологических возможностей за счет обеспечения обработки деталей из различных материалов.

Изменение радиуса происходит при повороте выглаживающего элемента в автоматическом режиме и не зависит от исполнителя, что исключает влияние субъективного фактора, упрощает обработку и способствует повышению качества выглаживания.

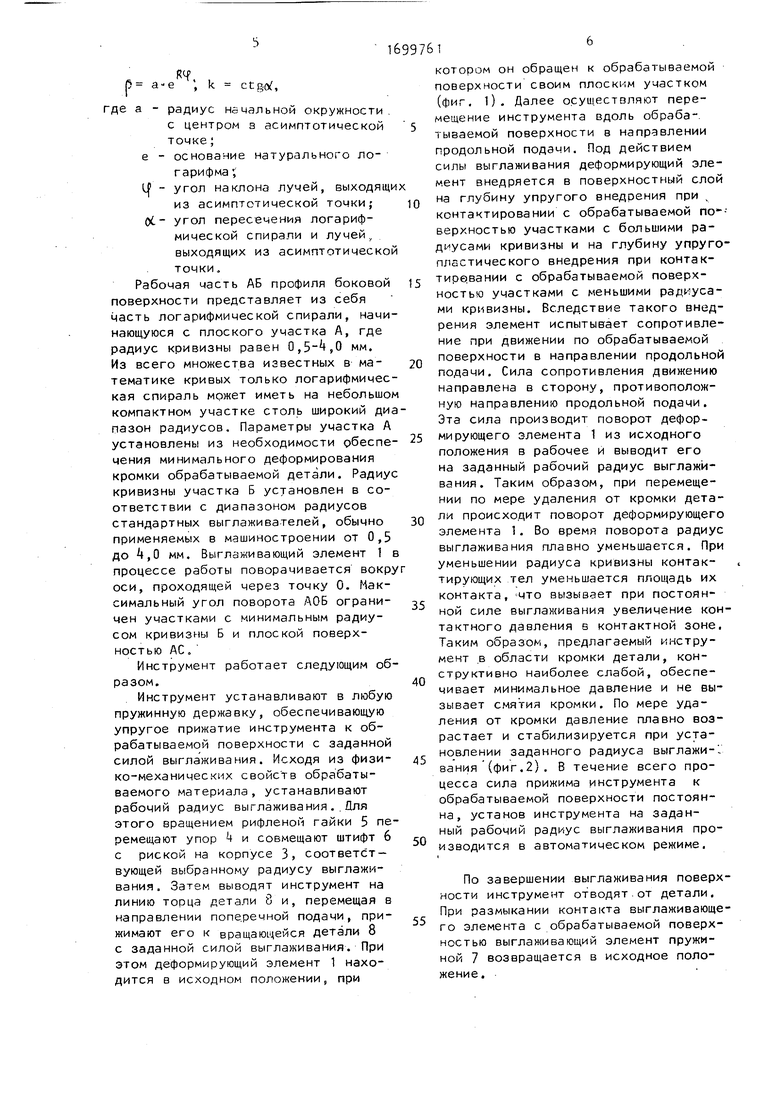

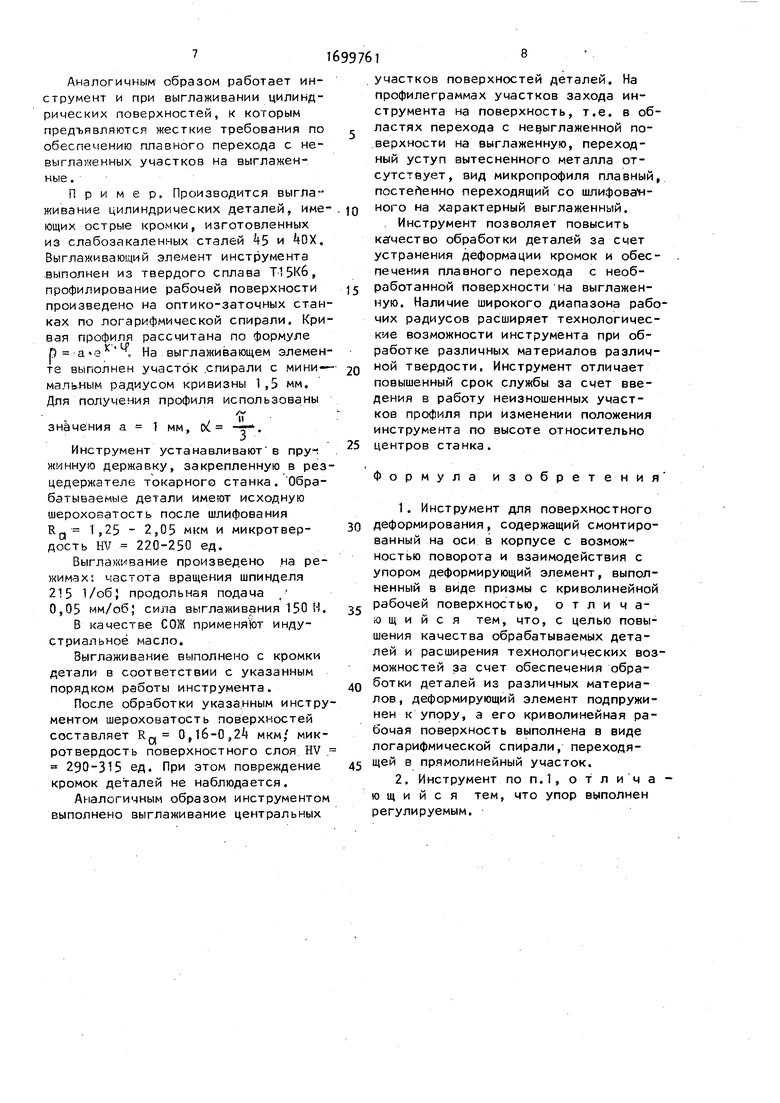

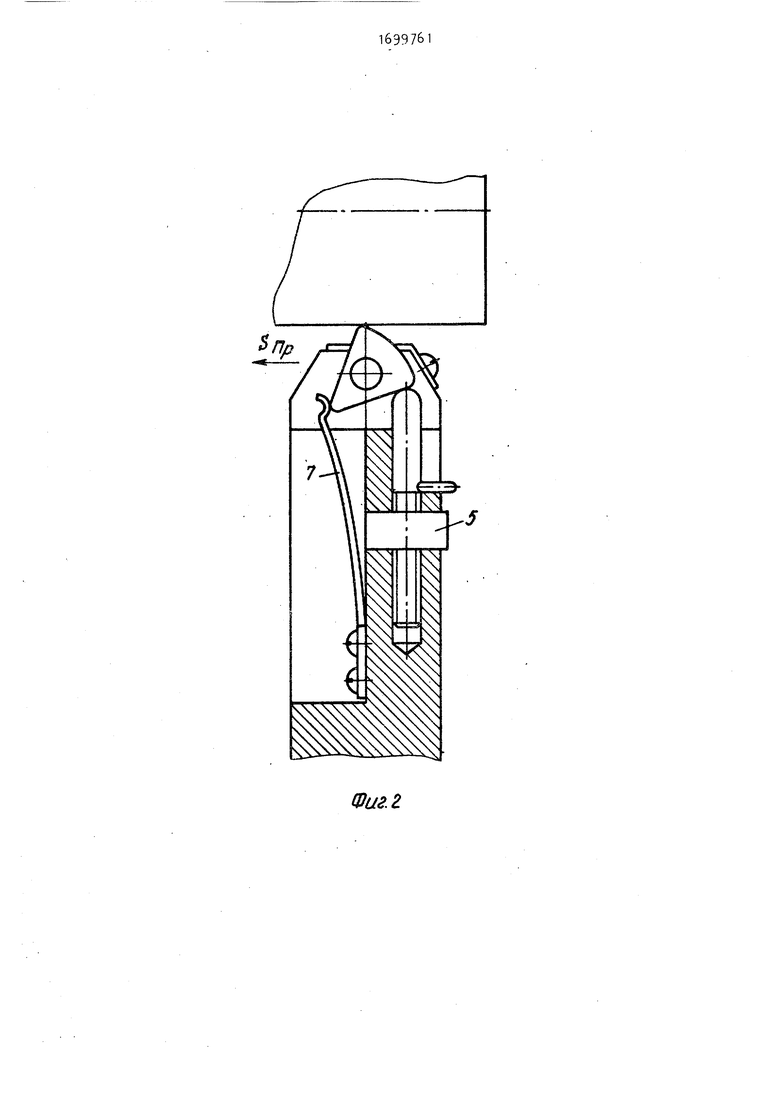

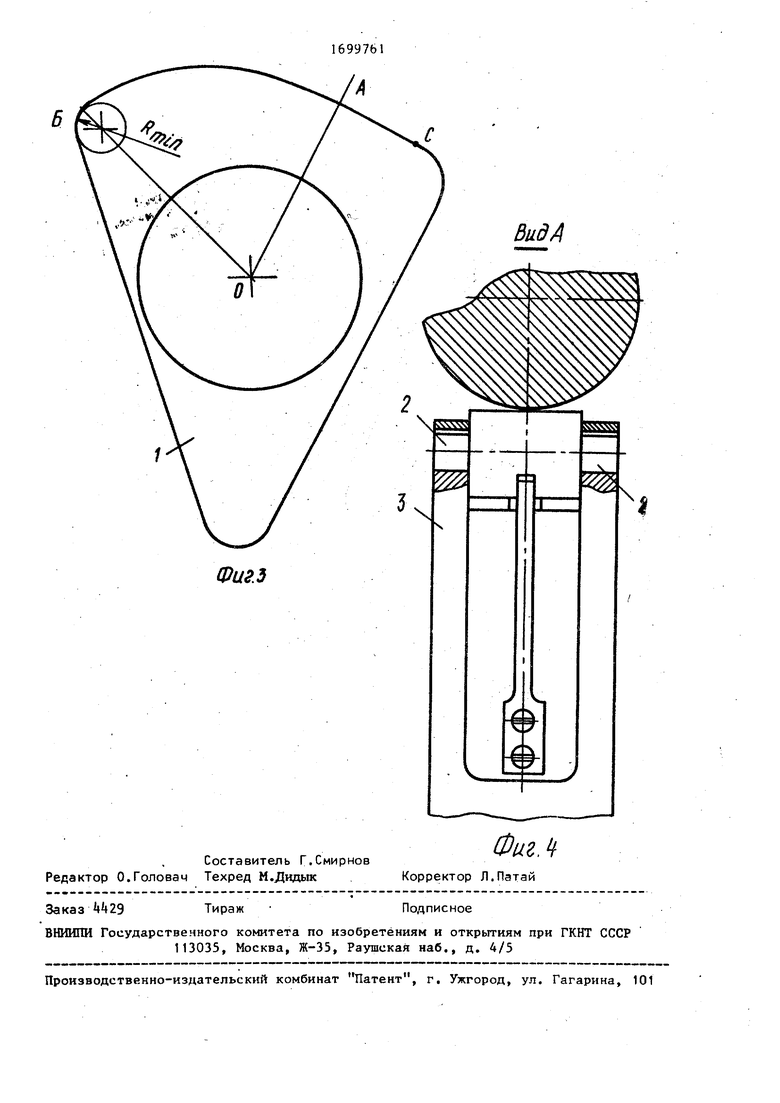

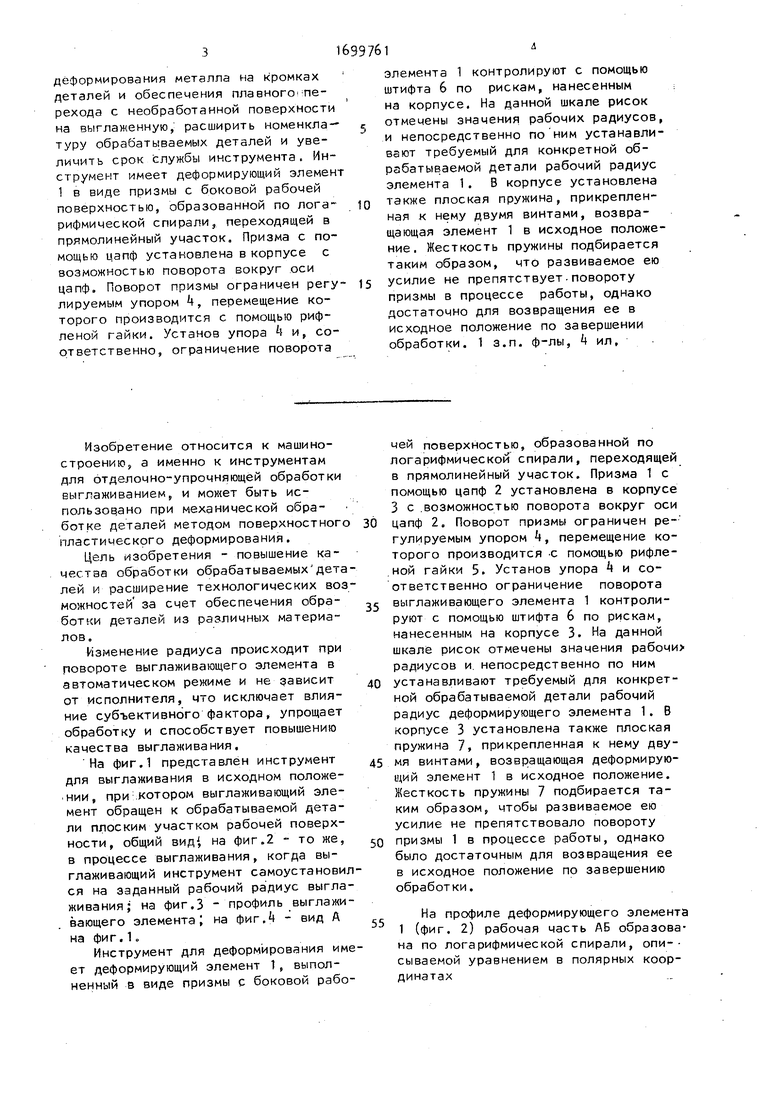

На фиг.1 представлен инструмент для выглаживания в исходном положении, при котором выглаживающий элемент обращен к обрабатываемой детали плоским участком рабочей поверхности, общий вид , на фиг.2 - то же, в процессе выглаживания, когда выглаживающий инструмент самоустановился на заданный рабочий радиус выглаживания; на фиг.З профиль выглаживающего элемента на фиг. - вид А на фиг.1„

Инструмент для деформирования имеет деформирующий элемент 1, выполненный в виде призмы с боковой рабочей поверхностью, образованной по логарифмической спирали, переходящей в прямолинейный участок. Призма 1 с помощью цапф 2 установлена в корпусе 3 с возможностью поворота вокруг оси

0 цапф 2. Поворот призмы ограничен ре- гулируемым упором , перемещение которого производится -с помощью рифленой гайки 5. Установ упора А и соответственно ограничение поворота

5 выглаживающего элемента 1 контролируют с помощью штифта 6 по рискам, нанесенным на корпусе 3. На данной шкале рисок отмечены значения рабочих радиусов и непосредственно по ним

0 устанавливают требуемый для конкретной обрабатываемой детали рабочий радиус деформирующего элемента 1. В корпусе 3 установлена также плоская пружина 7, прикрепленная к нему дву5 мя винтами, возвращающая деформирующий элемент 1 в исходное положение. Жесткость пружины 7 подбирается таким образом, чтобы развиваемое ею усилие не препятствовало повороту

0 призмы 1 в процессе работы, однако было достаточным для возвращения ее в исходное положение по завершению обработки.

На профиле деформирующего элемента 1 (фиг. 2) рабочая часть АБ образована по логарифмической спирали, опи- сываемой уравнением в полярных координатах

p a-e , k ctg-oC,

где а - радиус начальной окружности

с центром а асимптотической точке;

е - основание натурального логарифма ; If - угол наклона лучей, выходящи

из асимптотической точки; (X. - угол пересечения логарифмической спирали и лучей, выходящих из асимптотической точки.

Рабочая часть АБ профиля боковой поверхности представляет из себя часть логарифмической спирали, начинающуюся с плоского участка А, где радиус кривизны равен 0,5-4,0 мм. Из всего множества известных в ма- тематике кривых только логарифмическая спираль может иметь на небольшом компактном участке столь широкий диапазон радиусов. Параметры участка А установлены из необходимости обеспе- чения минимального деформирования кромки обрабатываемой детали. Радиус кривизны участка Б установлен в соответствии с диапазоном радиусов стандартных выглаживателей, обычно применяемых в машиностроении от 0,5 до 4,0 мм. Выглаживающий элемент 1 в процессе работы поворачивается вокру оси, проходящей через точку 0. Максимальный угол поворота АОБ ограни- цен участками с минимальным радиусом кривизны Б и плоской поверхностью АС.

Инструмент работает следующим образом.

Инструмент устанавливают в любую пружинную державку, обеспечивающую упругое прижатие инструмента к обрабатываемой поверхности с заданной силой выглаживания. Исходя из физи- ко-механических свойств обрабатываемого материала, устанавливают рабочий радиус выглаживания. Для этого вращением рифленой гайки 5 перемещают упор 4 и совмещают штифт 6 с риской на корпусе 3, соответствующей выбранному радиусу выглаживания. Затем выводят инструмент на линию торца детали 8 и, перемещая в направлении поперечной подачи, при- жимают его к вращающейся детали 8 с заданной силой выглаживания. При этом деформирующий элемент 1 находится в исходном положении, при

котором он обращен к обрабатываемой поверхности своим плоским участком (фиг. 1). Далее осуществляют перемещение инструмента вдоль обрабатываемой поверхности в направлении продольной подачи. Под действием силы выглаживания деформирующий элемент внедряется в поверхностный слой на глубину упругого внедрения при v контактировании с обрабатываемой поверхностью участками с большими радиусами кривизны и на глубину упруго пластического внедрения при контак- тиревании с обрабатываемой поверхностью участками с меньшими радиусами кривизны. Вследствие такого внедрения элемент испытывает сопротивление при движении по обрабатываемой поверхности в направлении продольной подачи. Сила сопротивления движению направлена в сторону, противоположную направлению продольной подачи. Эта сила производит поворот деформирующего элемента 1 из исходного положения в рабочее и выводит его на заданный рабочий радиус выглаживания. Таким образом, при перемещении по мере удаления от кромки детали происходит поворот деформирующего элемента 1. Во время поворота радиус выглаживания плавно уменьшается. При уменьшении радиуса кривизны контактирующих тел уменьшается площадь их контакта, что вызывает при постоянной силе выглаживания увеличение контактного давления в контактной зоне. Таким образом, предлагаемый инструмент в области кромки детали, конструктивно наиболее слабой, обеспечивает минимальное давление и не вызывает смятия кромки. По мере удаления от кромки давление плавно возрастает и стабилизируется при установлении заданного радиуса выглажи-1. вания (фиг.2). В течение всего процесса сила прижима инструмента к обрабатываемой поверхности постоянна, установ инструмента на заданный рабочий радиус выглаживания производится в автоматическом режиме.

По завершении выглаживания поверхности инструмент отводят от детали. При размыкании контакта выглаживающего элемента с обрабатываемой поверхностью выглаживающий элемент пружиной 7 возвращается в исходное положение.

Аналогичным образом работает инструмент и при выглаживании цилиндрических поверхностей, к которым предъявляются жесткие требования по обеспечению плавного перехода с не- выгла хенных участков на выглаженные.

Пример, Производится выгла живание цилиндрических деталей, имеющих острые кромки, изготовленных из слабозакаленных сталей 5 и ОХ. Выглаживающий элемент инструмента выполнен из твердого сплава Т15К6, профилирование рабочей поверхности произведено на оптико-заточных станках по логарифмической спирали. Кривая профиля рассчитана по формуле р На выглаживающем элементе выполнен участок спирали с минимальным радиусом кривизны 1,5 мм. Для получения профиля использованы

значения а 1 мм, 0Ј

ff

10

Инструмент устанавливают в npy-i жинную державку, закрепленную в резцедержателе токарного станка. Обрабатываемые детали имеют исходную шероховатость после шлифования Ra 1,25 - 2,05 мкм и микротвердость HV 220-250 ед.

Выглаживание произведено на режимах: частота вращения шпинделя 215 1/об{ продольная подача / 0,05 мм/об; сила выглаживания 150 И.

В качестве СОЖ применяют индустриальное масло.

Выглаживание выполнено с кромки детали в соответствии с указанным порядком работы инструмента.

После обработки указанным инструментом шероховатость поверхностей составляет Ra 0,16-0, мкм/ микротвердость поверхностного слоя HV « 290-315 ед. При этом повреждение кромок деталей не наблюдается.

Аналогичным образом инструментом выполнено выглаживание центральных

16997618

участков поверхностей деталей. На профилеграммах участков захода инструмента на поверхность, т.е. в об- ластях перехода с нев.ыглаженной поверхности на выглаженную, переходный уступ вытесненного металла отсутствует, вид микропрофиля плавный, постепенно переходящий со шлифованного на характерный выглаженный. Инструмент позволяет повысить ка чество обработки деталей за счет устранения деформации кромок и обеспечения плавного перехода с необработанной поверхности на выглаженную. Наличие широкого диапазона рабочих радиусов расширяет технологические возможности инструмента при обработке различных материалов различной твердости, Инструмент отличает повышенный срок службы за счет введения в работу неизношенных участков профиля при изменении положения инструмента по высоте относительно центров станка.

15

20

25

Ф

ормула изобретения

35 рабочей поверхностью, отличающийся тем, что, с целью повышения качества обрабатываемых деталей и расширения технологических возможностей за счет обеспечения обра4Q ботки деталей из различных материалов , деформирующий элемент подпружинен к упору, а его криволинейная рабочая поверхность выполнена в виде логарифмической спирали, переходя45 щей в прямолинейный участок.

Ф

ормула изобретения

Фиг. г

Составитель Г.Смирнов Редактор 0.Головач Техред М.Дидык

Заказ Й29

Тираж

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг, Ч

Корректор Л.Патай

Подписное

| Авторское свидетельство СССР № , кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-12-23—Публикация

1989-05-31—Подача