( 5 ) ЛИТЕЙНЫЙ СТЕРЖЕНЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для получения отливок | 1978 |

|

SU827245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ДЕФОРМИРОВАННОЙ СТРУКТУРОЙ ИЗ МАЛОПЛАСТИЧНЫХ СПЛАВОВ | 2003 |

|

RU2239502C1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Стержень для получения полых отливок | 1983 |

|

SU1082554A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| ТУРБИННАЯ ЛОПАТКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 1994 |

|

RU2078945C1 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

Изобретение относится к литейному производству, а именно к технологической оснастке для получения труб с винтовой внутренней поверхностью. Известен лкнейный стержень, выполненный из стали с винтовой наруж ной поверхностью без литейных уклонов l . Недостатком этого стержня является то, что он не позволяет в процессе остывания литейной формы создать зазор между своей винтовой поверхностью и сопрягаемой (и обжимающей ее)винтовой поверхностью отлив ки, необходимый и достаточный для легкого вывинчивания стержня из детали. Поэтому операция извлечения стержня из отливки приобретает труд емкий характер и требует выпрессовки с применением вращательного движения пуансона. Кроме того, по указанной причине использование этого стержня ограничено применением относительно твердых и тугоплавких титановых сплавов, так как более низкоплавкие и мягкие заливочные материалы склонны в процессе выпрессовки к образованию задирин на трущихся поверхностях винтовой пары стержень-отливка из-за полного отсутствия в зоне взаимного контактирования зазора и смазки. Поэтому качество винтовой поверхности снижается. Цель изобретения - расширение технологических возможностей и улучшение удаления стержня из отливки. Поставленная цель достигается тем, что литейный стержень, выполненный из стали с винтовой наружной поверхностью без литейных уклонов выполнен в виде витой трубчатой оболочки с глухими торцами, заполненной жидким температуростойким веществом.

Оболочка яожет быть выполнена также с частичным заполнением температуростойким веществом, а ее полостьгидравлически связанной с внешним источником давления

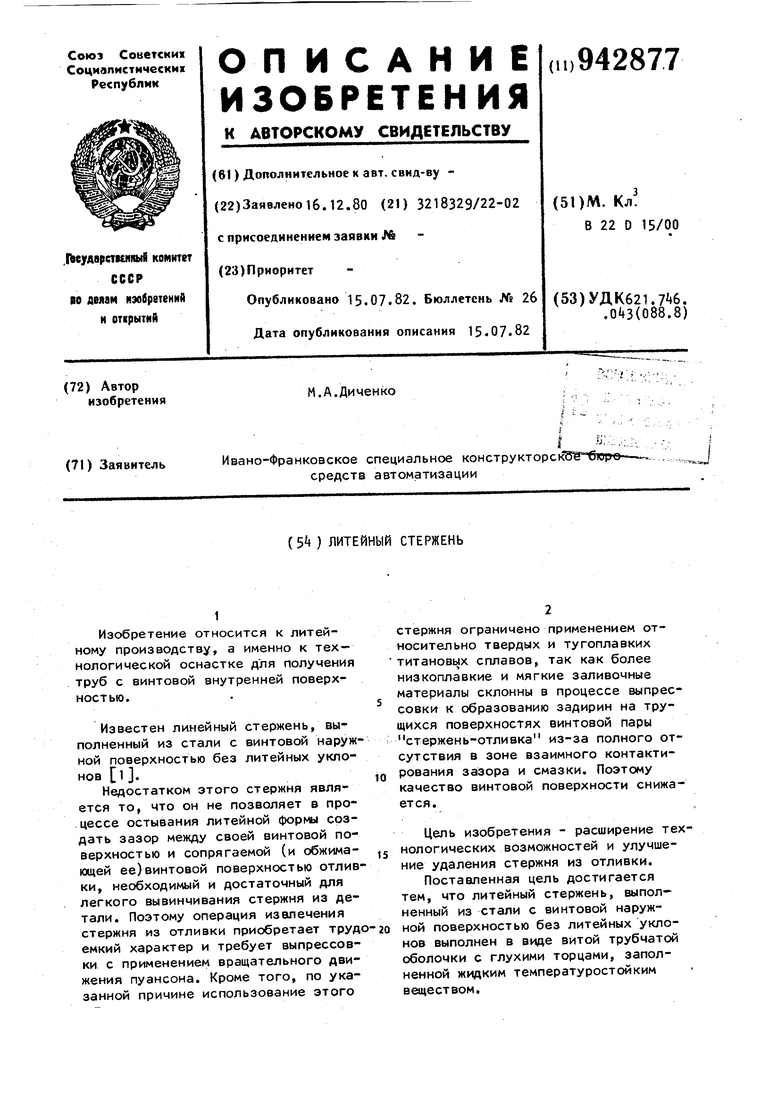

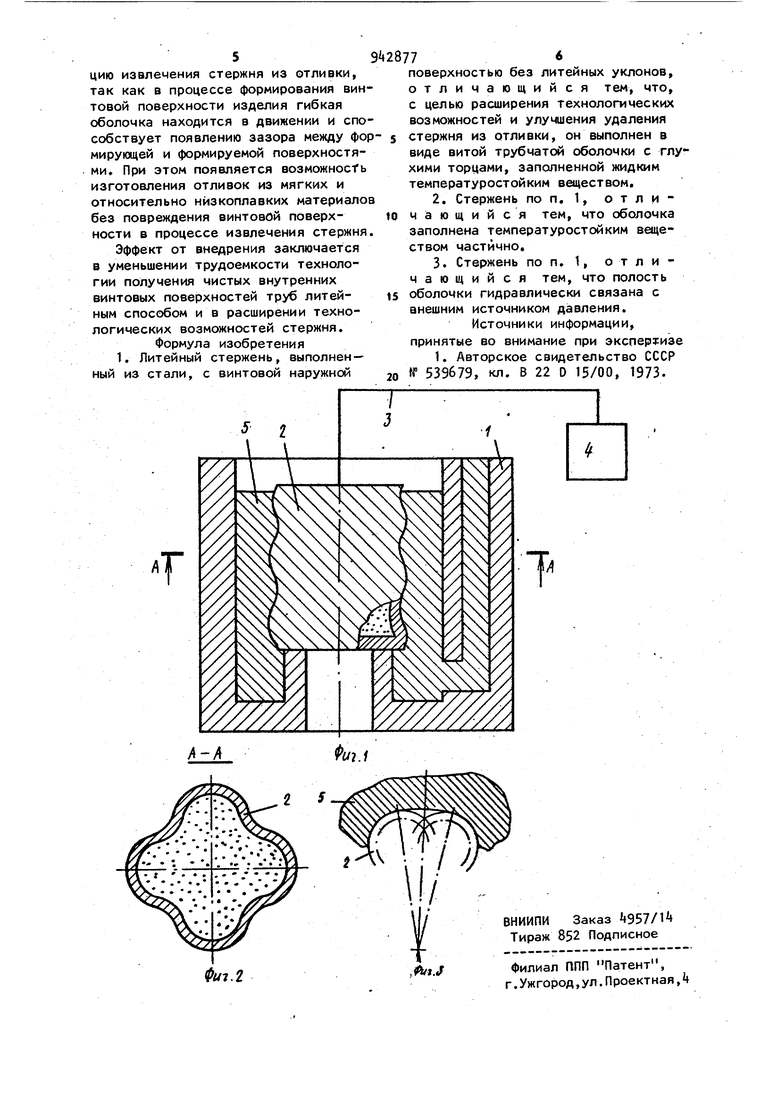

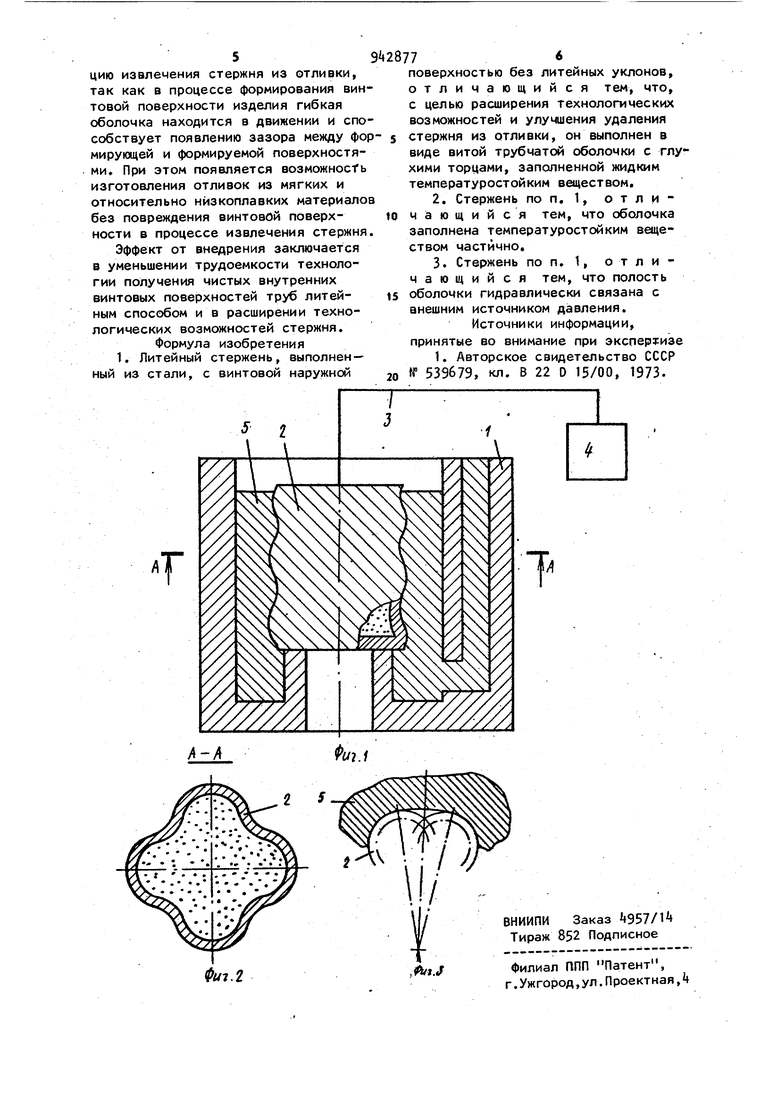

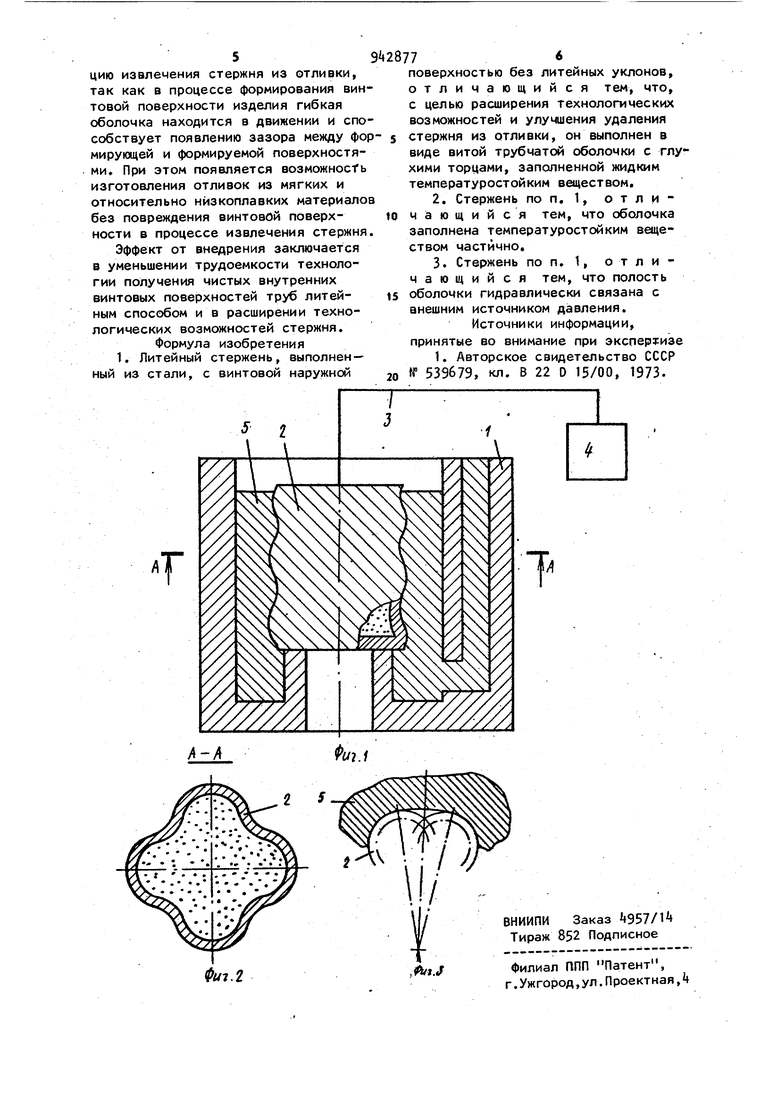

На фиг, 1 показано схематическое изображение стержня; на фиг„ 2 - разрез А-А на фиг. 1J на фиг. 3 - процесс формирования поверхности изделия.

Форма состоит из корпуса 1 и неразъемного стержня 2, имеющего наружйую винтовую поверхность и изготовленного из стали с чистотой, которую необходимо получить на внутренней по- 15 верхности отливки. Отличительной осо бенностью устройства является то, что стержень 2 выполнен с возможностью зависимого от температуры изменения размеров и формы поперечного сечения Для этого он изготовлен (фиг. 1 и 2 полым, в виде витой трубчатой оболоч ки с глухими торцами, заполненной под давлением жидким температуростойким веществом. Как вариант выполнения оболочка может быть заполнена лишь частично. Кроме того, полость оболочки может быть гидравлически связана (фиг, t) при помощи трубопровода 3 с внешним источником давления Ц, В качестве наполнителя может быть применен, например, эвтектический сплав K-Na, эвтектическая точка которого лежит при температуре минус 12, и 77,2 по массе К (калия). Сплав сохраняет жидкую форму в диапазоне температур от минус 12,5 до плюс 750С, не агрессивен к стальным материалам, не токсичен, не дефицитен. Заполненный жидким веществом витой стержень представляет собой манометрический термометр, реагирующий на меняющееся от температуры внутреннее давление наполнителя деформацией профи ля поперечного сечения оболочки с одновременной угловой деформацией вин товой поверхности вдоль ее продольной оси. Стержень работает следующим образом, 8 собранную литейную форму залива ют материал, температура плавления которого не превышает критической те пературы для термометрического напол иителя, В первоначальный момент стер жень сохраняет неподвижность и вокру него образуется тонкая корка застывающего металла. Однако по мере нагрева и роста внутреннего давления оболочка начинает деформироваться в сторону разворачивания винтовой поверхности. При этом каждая точка винтовой поверхности совершает угловое перемещение относительно продольной оси стержня (см, фиг, 3, где штрихпунктиром показаны крайние положения одного из выступов винтовой поверхности оболочки в процессе перемещения). В своем перемещении выступы оболочки несколько прогибают находящиеся на их пути участки корки, расширяя за; счет местного уплотнения металла деформируемые в отливке 5 впадины. После остывания формы давление наполнителя уменьшается и витая оболочка принимает первоначальное положение, В результате описанного процесса в твердеющей отливке образуется винтовая поверхность (фиг, 3), охватывающая по своим поперечным размерам крайние положения выступающих элементов стержня, т,е, превышающая по габаритам размеры поперечного сечения гибкой оболочки. Ноли в появившийся между выступами и отливкой зазор ввести смазочное вещество, стержень легко вывинчивается из отливки. При необходимости уменьшения величины температурной деформации стержня его внутренняя полость заполняется не полностью, а частично. В этом случае деформация оболочки начинается с определенной задержкой, после выбора расширяющимся от температуры наполнителем незаполненной части полости. Применение внешнего источника давления позволяет осуществлять деформацию стержня более тонко, по заранее спланированной программе, дозированно по величине и по времени, с применением пульсирующих и других видов нагрузок. Кроме того, наличие управляемого источника давления позволяет установить в полость стержня перед извлечением оболоч ки из готового изделия усредненное значение давления, при котором выI ступы винтовой поверхности оболочки займут среднее по отношению к впадинам изделия положение, что сделает зазор симметричным. Анализ принятых технических решений показывает, что предложенное решение позволяет облегчить опера

Авторы

Даты

1982-07-15—Публикация

1980-12-16—Подача