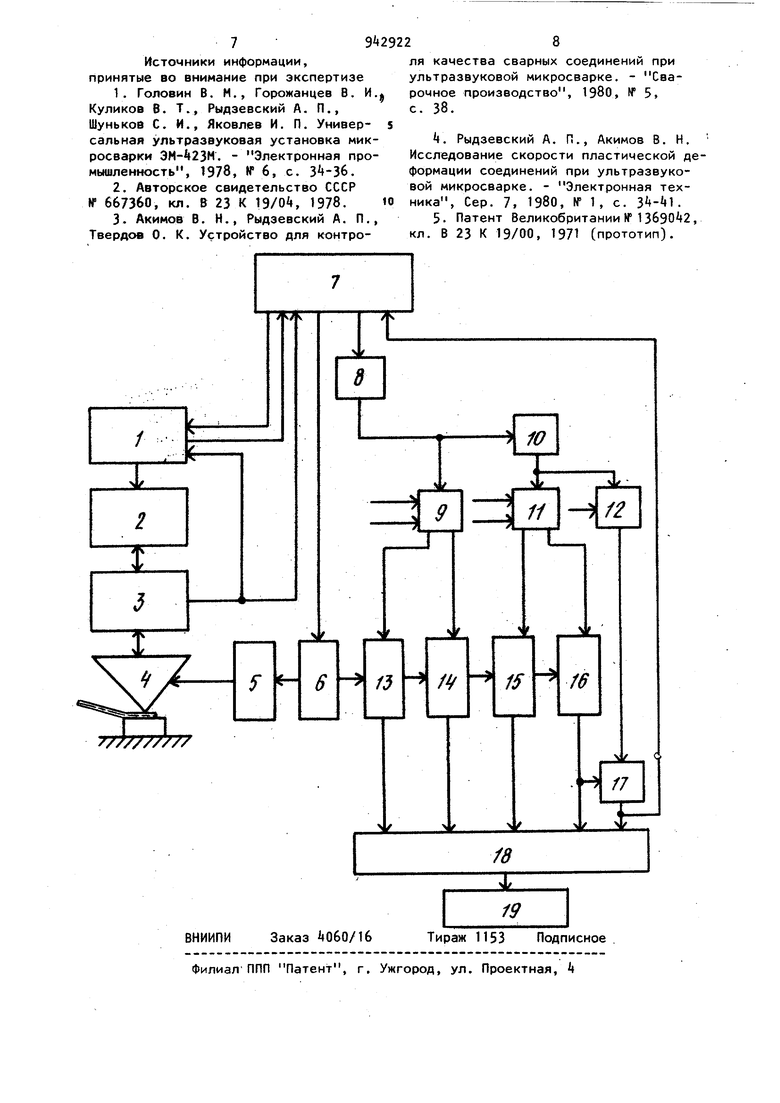

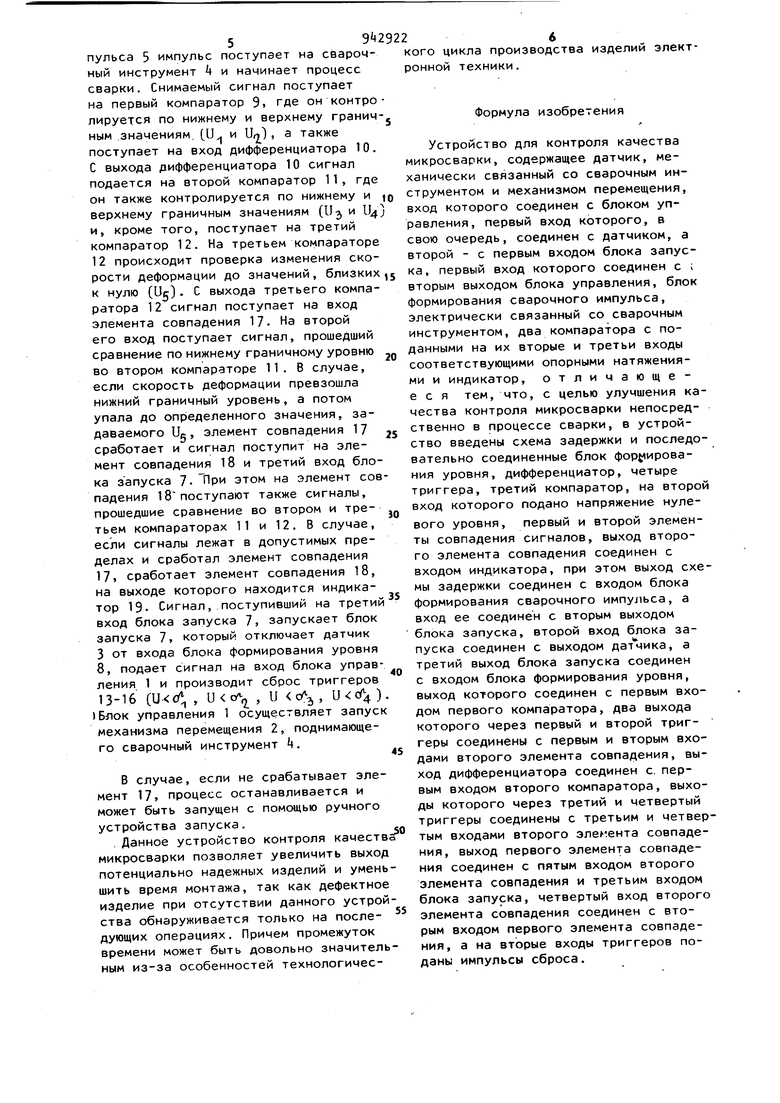

Изобретение относится к микроэлект ронной технике и может быть использовано для контроля качества микросварки непосредственно в процессе создания микросварного соединения. Известны устройства, позволяющие контролировать процесс микросварки путем измерения амплитуды колебания сварочного инструмента и оценки ее измерения во времени tl1. Однако такой вид контроля не явля ется универсальным и возможен только для процессов ультразвуковой микросварки. Известно устройство контроля микросварки , позволяющее контролировать процесс путем пропускания электрического тока через сварной контакт 2. Однако применение данного устройства ограничено достаточно небольшой областью, так как в большинстве случаев пропускание тока через контакт либо невозможно, либо сопряжено со значительными техническими трудностями. Известно устройство, позволяющее контролировать процесс микросварки по взаимосвязи прочности на срез с деформацией присоединяемого проводника и амплитудой ультразвуковых колебаний. Устройство состоит из датчиков температуры, осадки и амплитуды колебаний, схем умножения, извле,ченияквадратного корня, деления и дифференциатора. Процесс прекращается при достижении максимальной прочности на срез 33Недостатком известного устройства является низкая точность контроля. Известно также устройство измерения величины и скорости деформации присоединяемого проводника в процессе микросварки. Оно состоит из датчи ка перемещения, компенсационной схемы, дифференциатора и схемы формирования сигнала. Однако полученные сиг39 4налы осадки и скорости осадки, которые позволяют судить о качестве создаваемого сварного соединения, выводятся на осциллограф t. Недостатком известного устройства является то, что оно предусматривает тол.ько визуальный контроль сварного соединения. Наиболее близким техническим решением к изобретению является устройство контроля качества микросварки, содержащее датчик, механически связанный со сварочным инструментом и механизмом перемещения, вход которого соединен с блоком управления, первый вход которого, в свою очередь, соединен с датчиком, а второй - с первым выходом блока запуска, первый вход которого соединен со вторым выходом блока управления, блок формирова ния сварочного импульса, электрически связанный со сварочным инструментом, два компаратора, с поданными на их вторые и третьи входы соответству ющими опорными напряжениями, и индикатор С5. Недостатком известного устройства является низкое качество контроля сварного соединения, так как контрол осуществляется только по деформации присоединяемого проводника. Цель изобретения - улучшение качества контроля микросварки непосред ственно в процессе создания сварного соединения. Поставленная цель достигается тем что в устройство, содержащее датчик, механически связанный со сварочным ин струментом и механизмом перемещения, вход которого соединен с блоком управ ления, первый вход которого, в свою очередь, соединен с датчиком, а второй - с первым выходом блока запуска первый вход которого соединен со вторым выходом блока управления, блок формирования сварочного импульса, электрически связанный со сварочным инструментом, два компаратора с подан ными на их вторые и третьи входы соответствующими опорными напряжениями и индикатор, введены схема задержки и последовательно соединенные блок формирования уровня, дифференциатор, четыре триггера, третий компаратор, на второй вход которого подано напряжение нулевого уровня, первый и второй элементы совпадения сигналов, выход второго элемента совпадения соединен со входом индикатора, при ЭТОМ выход схемы задержки соединен со входом блока формирования сварочного импульса, а вход ее соединен со вторым выходом блока запуска, второй вход блока запуска соединен с выходом датчика, а третий выход блока запуска соединен со входом блока формирования уровня, выход которого соединен с первым входом первого компаратора, два выхода которого через первый и второй триггеры соединены с первым и вторым входами второго элемента совпадения, выход дифференциатора соединен с первым входом второго компаратора, выходы которого через третий и четвертый триггеры соединены с третьим и четвертым входами второго элемента совпадения, выход первого элемента соединен с пятым входом второго элемента совпадения и третьим входом блока запуска, четвертый вход второго элемента совпадения соединен со вторым входом первого элемента совпадения, а на вторые входы триггеров, поданы импульсы сброса. На чертеже изображена блок-схема устройства. Устройство состоит из блока управления 1, который управляет механизмом перемещения 2, датчика 3, сварочного инструмента 4, на который подается сигнал с блока формирования сварочного импульса 5 и схемы задержки 6. Кроме того, в состав устройства входят блок запуска 7, блок формирования уровня 8, соединенный с первым компаратором 9 и дифференциатором 10, который, в свою очередь, связан со вторым компаратором 11 и третьим компаратором 12. Устройство также состоит из четырех триггеров , элементов совпадения 17 и 18, а также индикатора 19. Устройство работает следующим образом. В момент касания сварочным инструментом свариваемых материалов, срабатывает датчик 3, с 1 оторого через блок управления 1 сигнал посуупает на механизм перемещения 2, и перемещение инструмента прекращается. С выхода блока управления 1 сигнал поступает на первый вход блока запуска 7, который подключает выход датчика 3 к входу блока формирования уровня 8 и запускает схему задержки 6. За время задержки запуска сварочного импульса ut происходит формирование уровня входного сигнала. По прошествии Л Т с блока формирования сварочного импульса 5 импульс поступает на сварочный инструмент 4 и начинает процесс сварки. Снимаемый сигнал поступает на первый компаратор 9, где он контролируется по нижнему и верхнему гранич-. ным .значениям, U и Uri) , а также поступает на вход дифференциатора 10. С выхода дифференциатора 10 сигнал подается на второй компаратор 11, где он также контролируется по нижнему и о верхнему граничным значениям (U и и, кроме того, поступает на третий компаратор 12. На третьем компараторе 12 происходит проверка изменения скорости деформации до значений, близких к нулю (Uc). С выхода третьего компа ратора 12 сигнал поступает на вход элемента совпадения 17. На второй его вход поступает сигнал, прошедший сравнение по нижнему граничному уровню во втором компараторе 11. В случае, если скорость деформации превзошла нижний граничный уровень, а потом упала до определенного значения, задаваемого Ue, элемент совпадения 17 сработает и сигнал поступит на элемент совпадения 18 и третий вход бло ка запуска 7. При этом на элемент сов падения 18поступают также сигналы, прошедшие сравнение во втором и третьем компараторах 11 и 12. В случае, если сигналы лежат в допустимых пределах и сработал элемент совпадения 17, сработает элемент совпадения 18, на выходе которого находится индикатор 19- Сигнал, поступивший на третий вход блока запуска 7, запускает блок запуска 7, который отключает датчик 3 от входа блока формирования уровня 8, подает сигнал на вход блока управления 1 и производит сброс триггеров 13-16 ( , и 0 , и с4 ) )Блок управления 1 осуществляет запуск механизма перемещения 2, поднимающего сварочный инструмент 4, В случае, если не срабатывает элемент 17, процесс останавливается и может быть запущен с помощью ручного устройства запуска. . Данное устройство контроля качеств микросварки позволяет увеличить выход потенциально надежных изделий и умень шить время монтажа, так как дефектное изделие при отсутствии данного устрой ства обнаруживается только на последующих операциях. Причем промежуток времени может быть довольно значитель ным из-за особенностей технологического цикла производства изделии электронной техники.

Формула изобретения

Устройство для контроля качества микросварки, содержащее датчик, механически связанный со сварочным инструментом и механизмом перемещения, вход которого соединен с блоком управления, первый вход которого, в свою очередь, соединен с датчиком, а второй - с первым входом блока запус первый вход которого соединен с вторым выходом блока управления, блок формирования сварочного импульса, электрически связанный со сварочным инструментом, два компаратора с поданными на их вторые и третьи входы соответствующими опорными натяжениями и индикатор, отличающееся тем, что, с целью улучшения качества контроля микросварки непосредственно в процессе сварки, в устройство введены схема задержки и последовательно соединенные блок фор ирования уровня, дифференциатор, четыре триггера, третий компаратор, на второй вход которого подано напряжение нулевого уровня, первый и второй элементы совпадения сигналов, выход второго элемента совпадения соединен с входом индикатора, при этом выход схемы задержки соединен с входом блока формирования сварочного импульса, а вход ее соединен с вторым выходом блока запуска, второй вход блока запуска соединен с выходом , а третий выход блока запуска соединен с входом блока формирования уровня, выход которого соединен с первым входом первого компаратора, два выхода которого через первый и второй триггеры соединены с первым и вторым входами второго элемента совпадения, выход дифференциатора соединен с. первым входом второго компаратора, выходы которого через третий и четвертый триггеры соединены с третьим и четвертым входами второго элемента совпадения, выход первого элемента совпадения соединен с пятым входом второго элемента совпадения и третьим входом блока запуска, четвертый вход второго элемента совпадения соединен с вторым входом первого элемента совпадения, а на вторые входы триггеров поданы импульсы сброса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| Установка для ультразвуковой микросварки | 1983 |

|

SU1212740A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1989 |

|

SU1658510A1 |

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Установка для ультразвуковой микросварки | 1989 |

|

SU1719178A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для измерения глубины скважины в процессе бурения | 1984 |

|

SU1270307A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| Установка для ультразвуковой сварки | 1986 |

|

SU1391831A1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

Авторы

Даты

1982-07-15—Публикация

1980-08-01—Подача