Изобретение относится к ультразвуковой микросварке и может быть использовано в оборудовании для сборки полупроводниковых приборов и интегральных схем.

Цель изобретения - повьшение надежности установки для ультразвуковой микросварки и у;г1уншение качества сварки,. .

Цель достигается за очет проведения дополнительной к4ррекции элемент Холла, являющегося датчиком дефорйа1ции относительно постоянного магнита и повышения-точности контроля деформации проводника в процессе сварки.

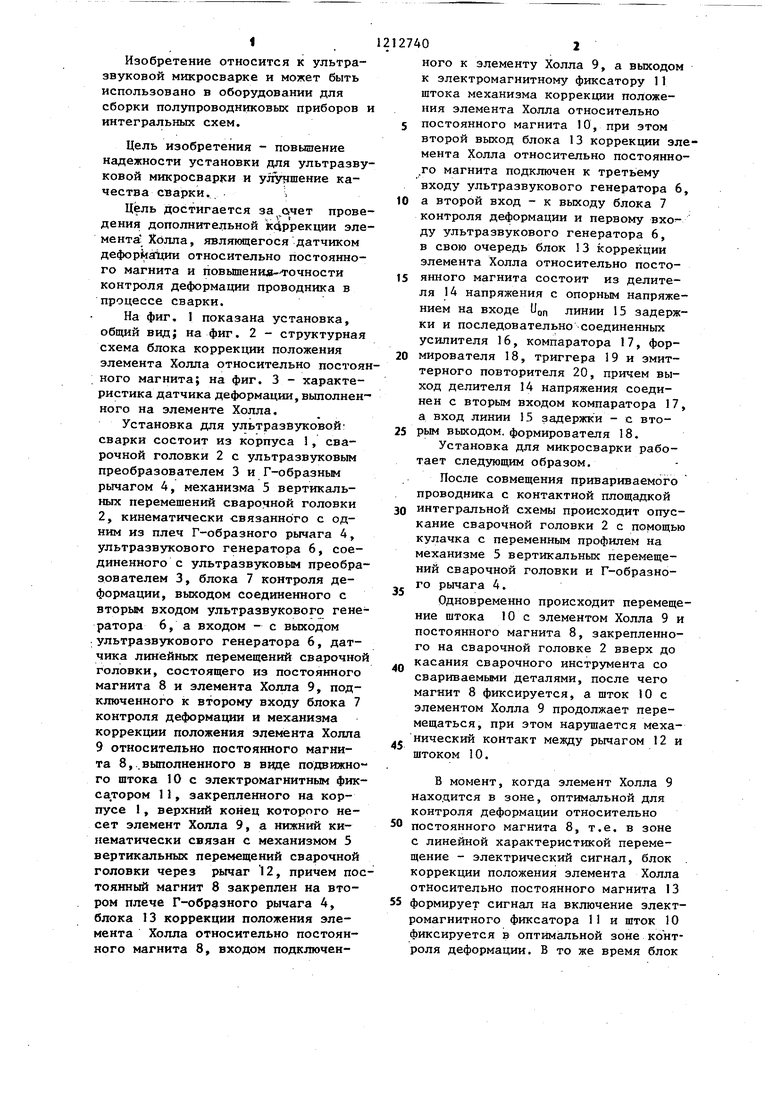

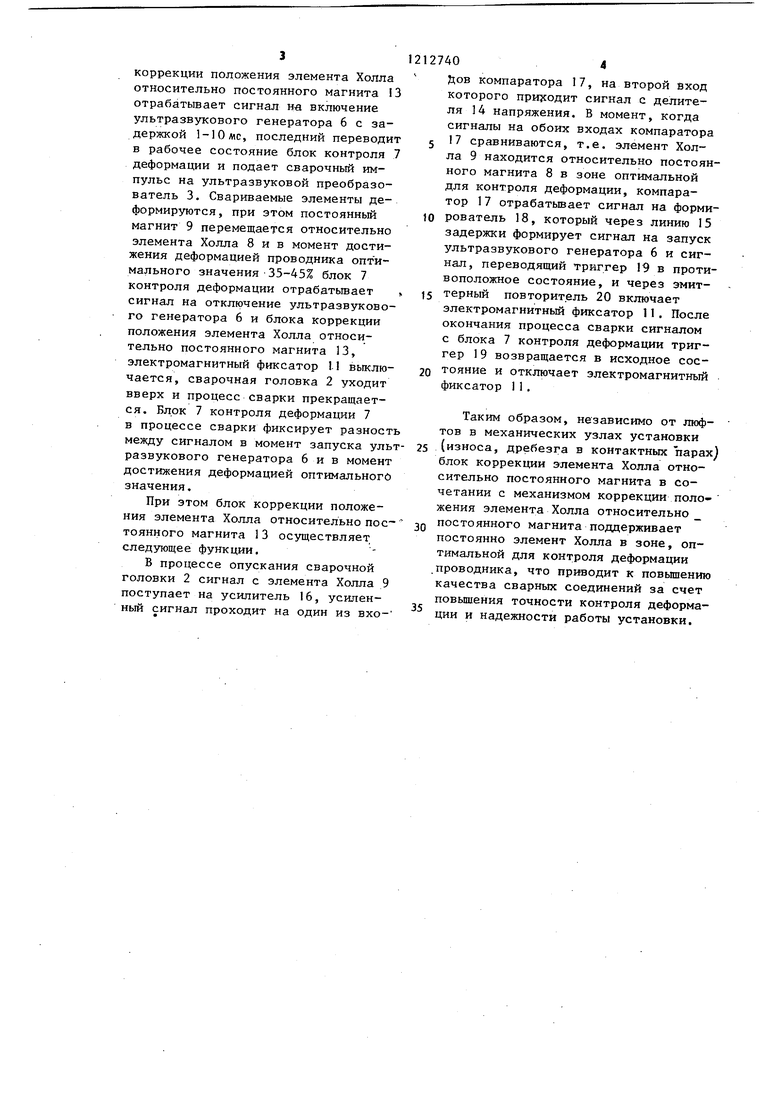

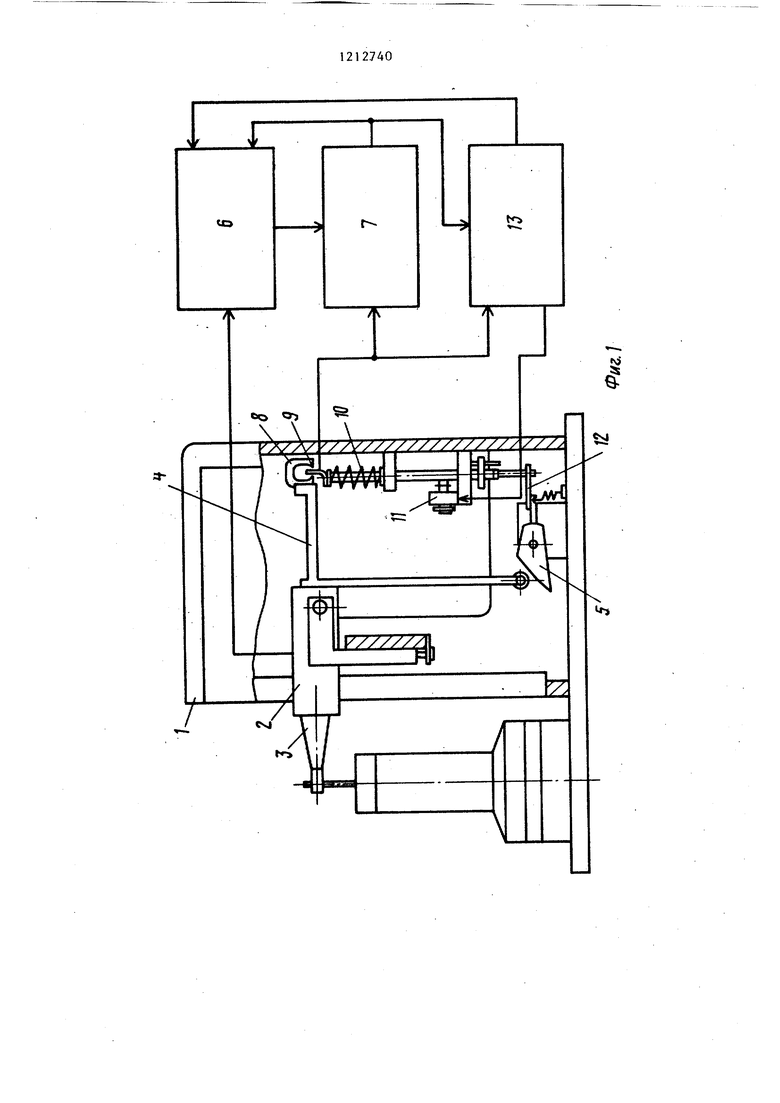

На фиг. 1 показана установка, общий вид; на фиг. 2 - структурная схема блока коррекции положения элемента Холла относительно постояН ного магнита; на фиг. 3 - характеристика датчика деформации, выполненного на элементе Холла.

Установка для ультразвуковой: сварки состоит из корпуса 1, сварочной головки 2 с ультразвуковым преобразователем 3 и Г-образным рычагом 4, механизма 5 вертикальных перемещений сварочной головки 2, кинематически связанного с одним из плеч Г-образного рычага 4, ультразвукового генератора 6, соединенного с ультразвуковым преобразователем 3, блока 7 контроля деформации, выходом соединенного с вторым входом ультразвукового генератора 6, а входом - с выходом ультразвукового генератора 6, датчика линейных перемещений сварочной головки, состоящего из постоянного магнита 8 и элемента Холла 9, подключенного к второму входу блока 7 контроля деформации и механизма коррекции положения элемента Холла 9 относительно постоянного магнита 8,..выполненного в ввде подвижно- го штока 10 с электромагнитным фиксатором 11, закрепленного на корпусе 1, верхний конец которого несет элемент Холла 9, а нижний кинематически связан с механизмом 5 вертикальных перемещений сварочной головки через рычаг 12, причем постоянный магнит 8 закреплен на втором плече Г-образного рычага 4, блока 13 коррекции положения элемента Холла относительно постоянного магнита 8, входом подключен

2127402

ного к элементу Холла 9, а выходом к электромагнитному фиксатору 11 штока механизма коррекции положения элемента Холла относительно 5 постоянного магнита 10, при этом

второй выход блока 13 коррекции элемента Холла относительно постоянно- .го магнита подключен к третьему входу ультразвукового генератора 6,

10 а второй вход - к выходу блока 7 контроля деформации и первому вхо - ду ультразвукового генератора 6, в свою очередь блок 13 коррекции элемента Холла относительно посто15 янного магнита состоит из делителя 14 напряжения с опорным напряжением на входе Uon линии 15 задержки и последовательно соединенных усилителя 16, компаратора 17, фор20 мирователя 18, триггера 19 и змит- терного повторителя 20, причем выход делителя 14 напряжения соединен с вторым входом компаратора 17, а вход линии 15 задержки - с вто25 рым выходом, формирователя 18.

Установка для микросварки работает следующим образом.

После совмещения привариваемого проводника с контактной площадкой

30 интегральной схемы происходит опускание сварочной головки 2 с помощью кулачка с переменньм профилем на механизме 5 вертикальных перемещений сварочной головки и Г-образного рьмага 4.

Одновременно происходит перемещение щтока 10с элементом Холла 9 и постоянного магнита 8, закрепленного на сварочной головке 2 вверх до

.- касания сварочного инструмента со свариваемьми деталями, после чего магнит 8 фиксируется, а шток 10 с элементом Холла 9 продолжает перемещаться, при этом нарушается меха., нический контакт между рьгаагом 12 и штоком 10.

В момент, когда элемент Холла 9 находится в зоне, оптимальной для контроля деформации относительно

50 постоянного магнита 8, т.е. в зоне с линейной характеристикой перемещение - электрический сигнал, блок . коррекции положения элемента Холла относительно постоянного магнита 13

55 формирует сигнал на включение электромагнитного фиксатора 11 и щток 10 фиксируется Б оптимальной зоне контроля деформации. В то же время блок

35

коррекции положения элемента Холла относительно постоянного магнита 13 отрабатьшает сигнал на включение ультразвукового генератора 6 с задержкой 1-10 «с, последний переводит в рабочее состояние блок контроля 7 деформации и подает сварочный импульс на ультразвуковой преобразователь 3. Свариваемые элементы деформируются, при этом постоянный магнит 9 перемещается относительно элемента Холла 8 и в момент достижения деформацией проводника опт и- мального значения-35-45% блок 7 контроля деформации отрабатьшает сигнал на отключение ультразвукового генератора 6 и блока коррекции положения элемента Холла относительно постоянного магнита 13, электромагнитный фиксатор 11 выключается, сварочная головка 2 уходит вверх и процесс сварки прекращается. Блок 7 контроля деформации 7 в процессе сварки фиксирует разност между сигналом в момент запуска ульразвукового генератора бив момент достижения деформацией оптимального значения.

При этом блок коррекции положения элемента Холла относительно пос тоянного магнита 13 осуществляет следующее функции.

В процессе опускания сварочной головки 2 сигнал с элемента Холла 9 поступает на усилитель 16, усиленный сигнал проходит на один из вхо2127404

Дов компаратора 17, на второй Вход которого приводит сигнал с делителя 14 напряжения. В момент, когда сигналы на обоих входах компаратора

5 17 сравниваются, т.е. элемент Холла 9 находится относительно постоянного магнита 8 в зоне оптимальной для контроля деформации, компаратор I7 отрабатьюает сигнал на форми10 рователь 18, который через линию 15 задержки формирует сигнал на запуск ультразвукового генератора 6 и сигнал, переводящий триггер 19 в противоположное состояние, и через эмит 5 терный повторитель 20 включает

электромагнитньй фиксатор 11. После окончания процесса сварки сигналом с блока 7 контроля деформации триггер 19 возвращается в исходное сос20 тояние и отключает электромагнитный фиксатор II.

Таким образом, независимо от люфтов в механических узлах установки (износа, дребезга в контактных Ъарах блок коррекции элемента Холла относительно постоянного магнита в сочетании с механизмом коррекции поло жения элемента Холла относительно постоянного магнита поддерживает постоянно элемент Холла в зоне, оптимальной для контроля деформации проводника, что приводит к повьшениго качества сварных соединений за счет повышения точности контроля деформации и надежности работы установки.

u

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой микросварки | 1982 |

|

SU1079386A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Установка для микросварки | 1985 |

|

SU1260136A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1983 |

|

SU1109292A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1980 |

|

SU969484A1 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Устройство для сварки давлением | 1988 |

|

SU1611646A1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

| Устройство для регулирования величины деформации проводника при сварке давлением | 1988 |

|

SU1574405A1 |

. Фиг.2

Редактор Н.Пушненкова

Заказ 701/21Тираж 1000Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

t.

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

Фиг.З

Составитель В.Катин Техред М. Гергель

Корректор А.Тяско

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Установка для ультразвуковой микросварки | 1982 |

|

SU1079386A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-23—Публикация

1983-12-15—Подача