(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ЗАДАЮЩЕЙ ПОДАЧЕЙ КОПИРОВАЛЬНОГО

1

Изобретение относится к автоматическому управлению металлорежущими станками и предназначено для использования на копировально-фрезерных и копировально-шлифовальных станках.

Известны устройства для автоматического управления задающей подачей копировального станка, содержащие измеритель модуля ощибки следящей системы, вход которого является первым входом устройства, задатчик допустимого значения ошибки, первый сравнивающий элемент, входы которого соединены с выходами измерителя модуля ошибки и задатчика допустимого значения ошибки, присоединенный к выходу первого сравнивающего элемента регулятор ошибки, измерительный преобразователь активной мощности двигателя главного движения, вход которого является вторым входом устройства, задатчик мощности и второй сравнивающий элемент, входы которого подключены к выходам измерительного преобразователя и задатчика мощности 1.

Недостатком таких устройств является низкое качество управления следящей системы, что снижает точность обработки.

СТАНКА

Цель изобретения - повышение качества управления двумя выходными параметрами процесса копировальной обработки за счет организации независимых контуров управления.

Указанная цель достигается тем, что в устройство введены логическое устройство, коммутатор и регулятор мощности, вход которого соединен с выходом второго сравнивающего элемента, а выход - с одним из входов коммутатора, два других входа которого соединены с выходами регулятора ошибки и логичес го устройства, причем входы последнего подключены к выходам первого и второго сравнивающих элементов, а 5 выход коммутатора является выходом устройства.

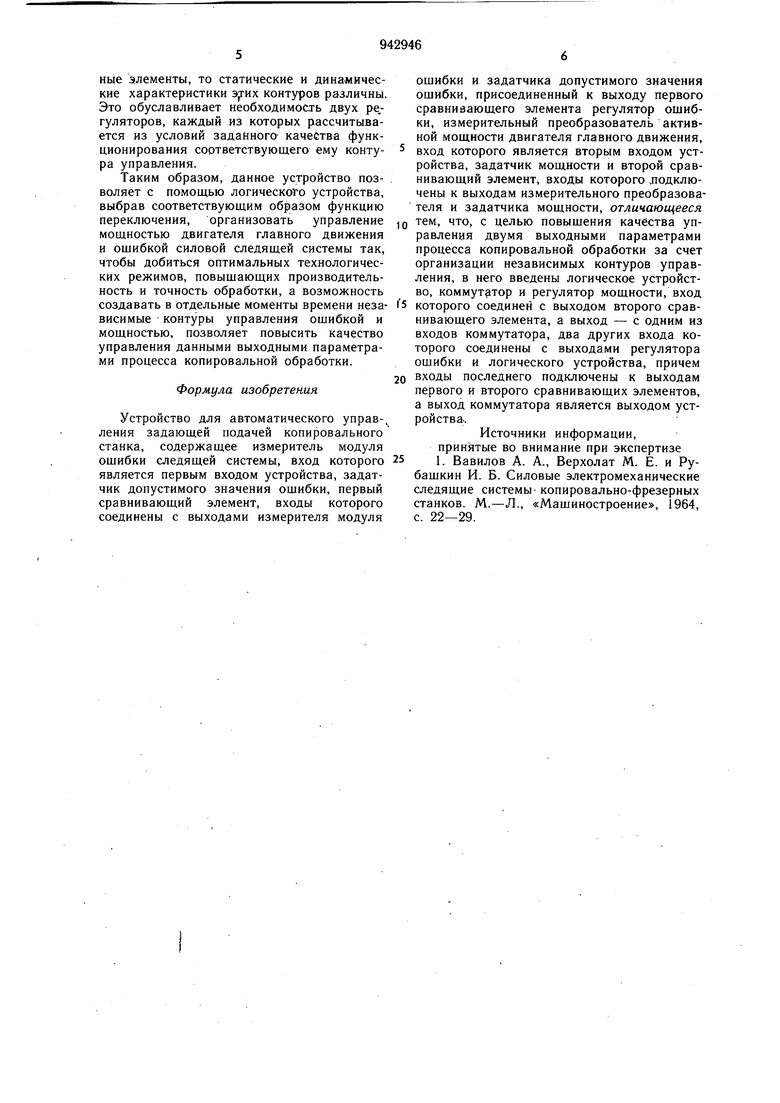

На чертеже приведена структурная схема предлагаемого устройства.

Устройство 1 для автоматического управ20ления задающей подачей копировального станка (КС) 2 содержит измеритель модуля ощибки (ИМО) 3 следящей системы, вход которого является первым входом устройства, задатчик 4 допустимого значения ошибки (30) следящей системы, первый сравнивающий элемент (СЭ1) 5, входы которого соединены с выходами ИМО 3 и ЗО 4, присоединенный к выходу СЭ1 регулятор 6 ошибки (РО), измерительный преобразователь 7 активной мощности (ИПМ) двигателя главного движения, вход которого является вторым входом устройства, задатчик 8 мощности (ЗМ) и второй сравнивающий элемент (СЭ2) 9, входы которого под- ключены к выходам ЗМ и ИПМ, а также дополнительно введенные регулятор 10 мощности (РМ), подключенный своим входом к выходу СЭ2 9, соединенное с выходами СЭ1 5 и СЭ2 9 логическое устройство (ЛУ) 11 и коммутатор (К) 12, выход которого является выходом устройства, а входы подключены к выходам ЛУ II, РО 6 и РМ 10. Устройство работает следующим образом. В процессе копировальной обработки оно обеспечивает два режима управления приводом задающей подачи (ПЗП) КС 2: режим ограничения ошибки следящей сиетемы и режим стабилизации сил резания. В режиме ограничения ошибки следящей системы ко входу ПЗП через К 12 подключается РО 6. При этом образуется замкнутый конТур управления, состояидий из ПЗП, следящей системы копировального станка, ИМО 3, СЭ1 5, РО 6 и К 12. Возникающая при обработке профиля детали ощибка еледящей системы воспринимается ИМО 3. В соответствии с разностью между измеренным значением ощибки и ее допустимым значением, заданным 30, которая формируется на выходе СЭ 1, РО вырабатывает управляющее воздействие на ПЗП, в результате которого изменяется задающая подача, а вследствие этого изменяется и величина ошибки силовой следящей системы. Следовательно, функция данного контура управления сводится к поддержанию заданной величины ошибки слежения за профилем копира, что при малых ошибках на участках с постоянным размером копира приводит к повышению производительности обработки, а на переходных участках позволяет ограничить ошибку копирования и повысить точность обработки. В режиме стабилизации сил резания ко входу регулируемого привода задающей подачи через К 12 подключается РМ 10. Образуется замкнутый контур управления, состоящий из ПЗП, двигателя главного движения, ИПМ, СЭ2 и РМ. Активная мощность, потребляемая двигателем главного движения из электрической сети, измеряется при помощи ИПМ. Сигнал постоянного тока, пропорциональный измеренной мощности. после вычитания мощности холостого хода подается на СЭ2 9, на выходе которого формируется разность между действительным значением мощности и заданным с помощью ЗМ эталонным уровнем. Эта разность поступает на вход РМ, который вырабатывает управляющее воздействие на ПЗП, благодаря чему изменяется скорость задающей подачи так, чтобы через процесс резания уменьщить величину рассогласования, полученную на выходе СЭ 2. Поскольку измеряемая активная мощность пропорциональна силам резания, ее стабилизация позволяет вести обработку детали с заданной интенсивностью съема припуска, определяемой иагрузкой на режущий инструмент. Кроме этого, стабилизация мощности приводит к стабилизации упругих деформаций в технологической системе СПИД (станок-приспособление-инструмент-деталь) , что позволяет получать одинаковую величину отклонения обработанной поверхности от заданных размеров. Эта величина отклонения может быть учтена и скомпенсирована при настройке станка. Следовательно, в этом случае повышается не только производительность, но и точность обработки, а отклонения размеров не зависят от систе 1атических и случайных вариаций процесса резания, связанных с изменением сечения среза, твердости обрабатываемого материала, затуплением режущего инструмента и др. Следовательно, управление по мощности и по ошибке следящей системы дает увеличение производительности при обеспечении заданной точности обработки. Однако из рассмотрения работы контуров управления видно, что могут возникать противоречивые условия управления задающей подачей. Например, на участках с постоянным размером копира РО вырабатывает такое управляющее воздействие, чтобы увеличить до максимума скорость задающей подачи, в то время как для стабилизации мощности необходимо ограничивать величину этой скорости. Наоборот, на некоторых переходных участках обрабатываемого контура мощность может стать меньше заданного уровня и для ее увеличения потребуется увеличение задающей подачи, но одновременно с этим для уменьщения ошибки силовой следящей системы скорость должна быть низкой. Чтобы исключить возникновение таких ситуаций, необходимо в процессе управления осуществлять анализ, по какому из контуров в данный момент должно работать устройство. С этой целью в его состав введено ЛУ И. На входы ЛУ поступают сигналы с выходов СЭ1 и СЭ2. В зависимости от величины и знака этих сигналов, в соответствии с функцией переключения, запрограммированной в схеме ЛУ, на его выходе формируются управляющие сигналы, которые, поступая на вход К 12, обеспечивают замыкание того или иного контура управПоскольку каждый контур управления содержит отличные от другого функциональные элементы, то статические и динамические характеристики контуров различны Это обуславливает необходимость двух ре.гуляторов, каждый из которых рассчитывается из условий заданного- качества функционирования соответствующего ему контура управления.

Таким образом, данное устройство позволяет с помощью логическоГо устройства, выбрав соответствующим образом функцию переключения, организовать управление мощностью двигателя главного движения и ошибкой силовой следящей системы так, чтобы добиться оптимальных технологических режимов, повышающих производительность и точность обработки, а возможность создавать в отдельные моменты времени независимые контуры управления ошибкой и мощностью, позволяет повысить качество управления данными выходными параметрами процесса копировальной обработки.

Формула изобретения

Устройство для автоматического управления задающей подачей копировального станка, содержащее измеритель модуля ошибки следящей системы, вход которого является первым входом устройства, задатчик допустимого значения ошибки, первый сравнивающий элемент, входы которого соединены с выходами измерителя модуля

ощибки и задатчика допустимого значения ошибки, присоединенный к выходу первого сравнивающего элемента регулятор ошибки, измерительный преобразователь активной мощности двигателя главного движения, вход которого является вторым входом устройства, задатчик мощности и второй сравнивающий элемент, входы которого лодключены к выходам измерительного преобразователя и задатчика мощности, отличающееся тем, что, с целью повышения качества управления двумя выходными параметрами процесса копировальной обработки за счет организации независимых контуров управления, в него введены логическое устройство, коммутатор и регулятор мощности, вход которого соединен с выходом второго сравнивающего элемента, а выход - с одним из входов коммутатора, два других входа которого соединены с выходами регулятора ошибки и логического устройства, причем входы последнего подключены к выходам первого и второго сравнивающих элементов, а выход коммутатора является выходом устройства-.

Источники информации, принятые во внимание при экспертизе 1. Вавилов А. А., Верхолат М. Е. и Рубашкин И. Б. Силовые электромеханические следяшие системы- копировально-фрезерных станков. М.-Л., «Машиностроение, 1964, с. 22-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЕДЯЩАЯ СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО КОПИРОВАНИЯ | 1973 |

|

SU395234A1 |

| Формирователь управляющих сигналов для копировальных станков | 1982 |

|

SU1069975A1 |

| Копировальное следящее устройство для управления станком | 1987 |

|

SU1411705A2 |

| Копировальное следящее устройство для управления станком | 1982 |

|

SU1104470A1 |

| Копировальная система | 1979 |

|

SU841916A1 |

| Контурная система программного управления | 1976 |

|

SU568938A1 |

| Система управления процессом бурения | 1973 |

|

SU662702A2 |

| ЭЛЕКТРОПРИВОД С АДАПТИВНЫМ РЕГУЛИРОВАНИЕМ ТОКА | 1993 |

|

RU2095930C1 |

| Устройство для управления металлорежущим станком | 1978 |

|

SU746421A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-17—Подача