(54) УСТРОЙСТВО ДЛЯ СБОРКИ НАБОРА С ОБШИВКС КОРПУСА СУДНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки набора с обшивкой корпуса судна | 1978 |

|

SU753707A1 |

| Устройство для сборки балок набора с обшивкой корпуса судна | 1982 |

|

SU1011442A1 |

| Устройство для сборки балки набора с обшивкой корпуса судна | 1984 |

|

SU1221038A1 |

| УСТРОЙСТВО для СБОРКИ НАБОРА С ОБШИВКОЙ КОРПУСА СУДНА | 1972 |

|

SU335147A1 |

| Устройство для установки и сборки набора с обшивкой корпуса судна | 1981 |

|

SU998217A1 |

| Способ обжатия набора с обшивкой корпуса судна | 1981 |

|

SU994329A1 |

| Устройство для обжатия набора корпуса судна с обшивкой | 1982 |

|

SU1068326A1 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1982 |

|

SU1074760A2 |

| Устройство для установки и сборки набора с обшивкой корпуса судна | 1985 |

|

SU1260289A1 |

| СТАНОК ДЛЯ ОБШИВКИ ДОСКАМИ ДЕРЕВЯННЫХБАРАБАНОВ | 1970 |

|

SU284282A1 |

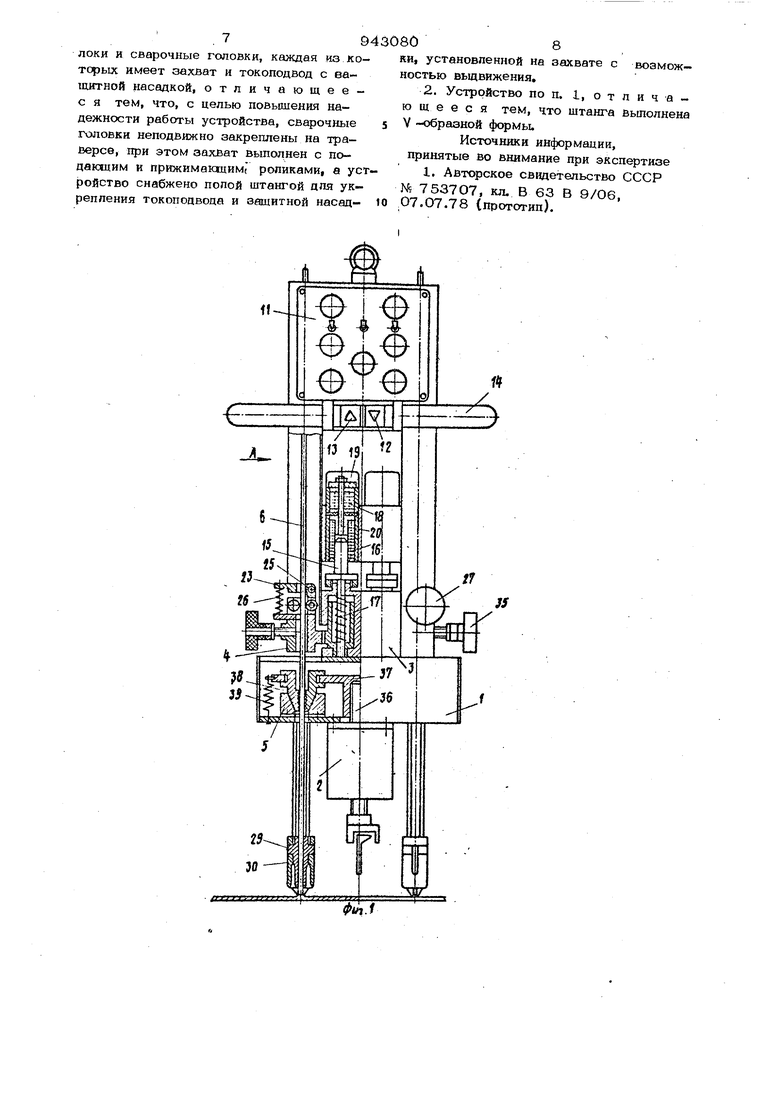

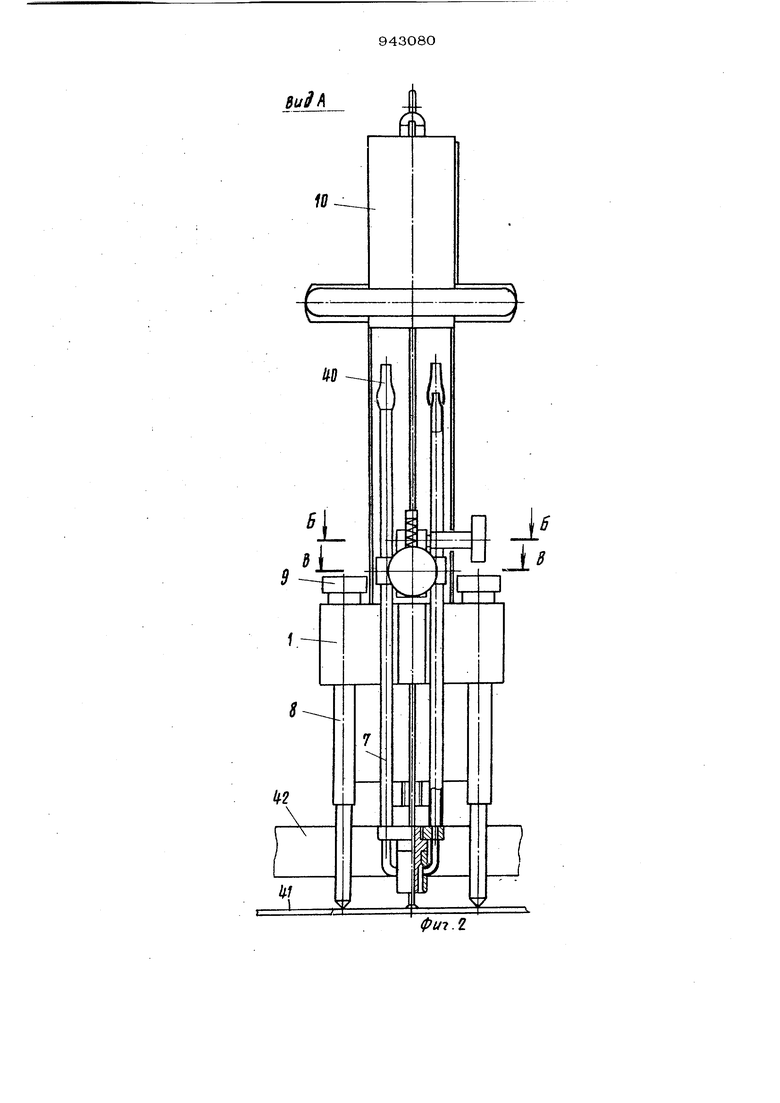

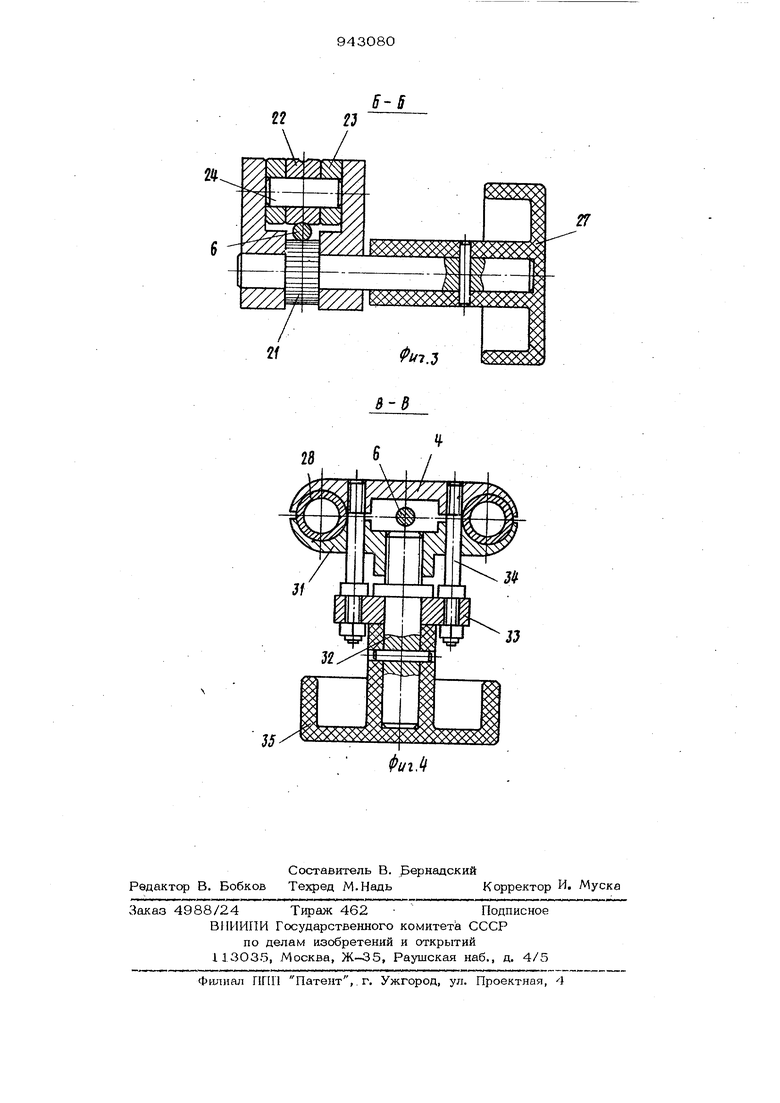

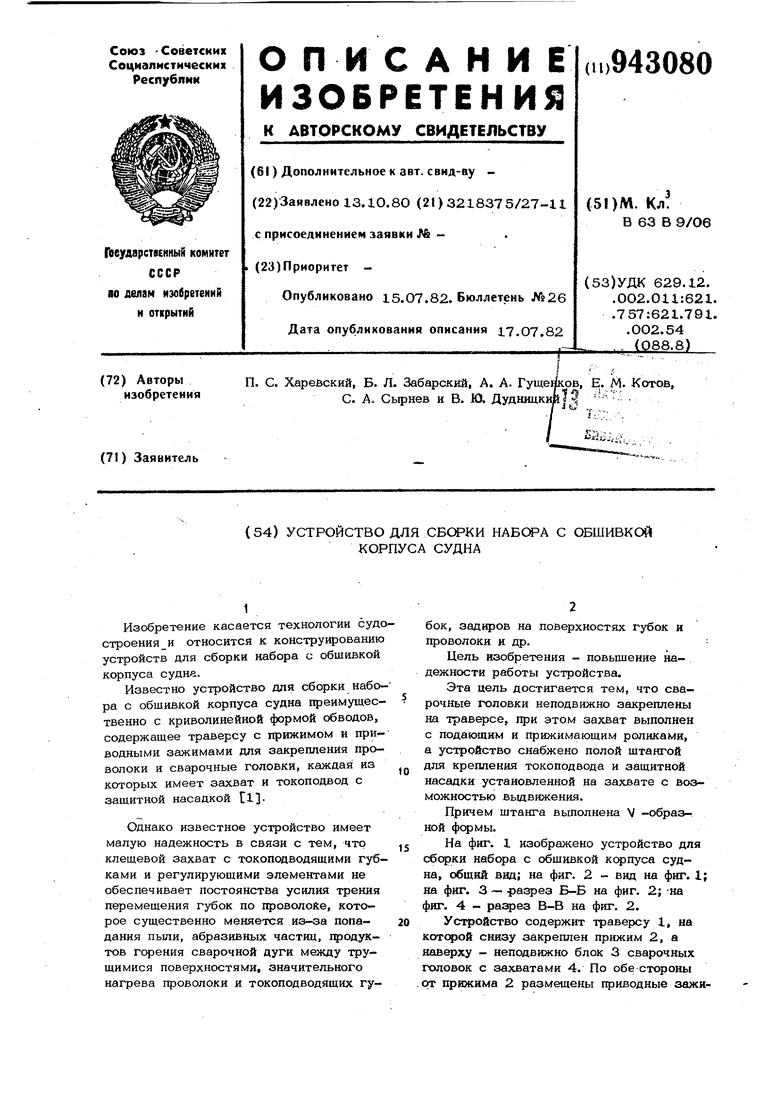

Изобретение касается технологии судо строения и относится к конструированию устройств для сборки набора с обшивкой корпуса судна. Известно устройство для сборки набора с обшивкой корпуса судна преимущественно с криволинейной (|)Ормой обводов, содержащее траверсу с прижимом и приводными зажимами для закрепления проволоки и сварочные головки, каждая из которых имеет захват и токоподвод с защитной насадкой El. Однако известное устройство имеет малую надежность в связи с тем, что клещевой захват с токоподводящими губками и регулирующими элементами не обеспечивает постоянства усилия трения перемещения губок по проволоке, которое существенно меняется из-за попадания пыли, абразивных частиц, гродук- тов горения сварочной дуги между трущимися поверхностями, значительного нагрева проволоки и токоподводящих гу- бок, зад{фов на поверхностях губок и проволоки и др.: Цель изобретения - повьщ1ение надежности работы устройства. Эта цель достигается тем, что сварочные головки неподвижно закреплены на траверсе, при этом захват выполнен с подающим и прижимающим роликами, а устройство снабжено полой щтангой для крепления токоподвода и защитной насадки установленной на захвате с возможностью вьщвижения. Причем штанга выполнена V -образной формы. На фиг. 1 изображено устройство для сбсрки набора с общнвкой корпуса судна, общий вид; на фиг. 2 - вид на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; -на фиг. 4 - разрез В-В на фиг. 2. Устройство содержит траверюу 1, на которой снизу закреплен прижим 2, а наверху - неподвижно блок 3 сварочных головок с захватами 4. По обе стороны от прижима 2 размещены приводные зажиNiM G для закрепления проволок 6 на траверсе 1. На захвате 4 укреплены, -образные штанги 7. Прижим 2 оснащен выдвижными опорами 8 с рукоятками 9. К блоку 3 прикреплен 10, в верхней части которого размещенй панель Ц управления, кнопки 12 и 13 управления работой прижима 2 и обрезиненная рукоятка 14 для транспортировки устройства и его установки в рабочее положение. Блок 3 состоит из двух сварочных головок, каждая, из которых содержит захват 4, закрепленный на подвия ном якоре 15 электромагнита 16, осьдочную пружину 17, электромагнит 18 с якорем 19, несушим толкатель 2О проходящий через сердечники электромаг нитов 16 и 18. Захват 4 вьшолнен с подающим роликом 21, имеющего насечку, и прижимающим роликом 22. Между роликами 21 и 22 размещается проволока 6. Ролик 22 подвижно, закреплен на рычаге 23 посредствомоси 24. Рычаг 23 установлен в корпусе захвата 4 на оси 2 5. Для соэ Дания необходимого усилия сжатия про- всхлоки 6 роликами 21 н 22 предназначе на пружина 26, действующая на второе плечо рычага 23. Для вращения ролика И1 служит рукоятка 27. V -образные штанги 7 выполнены из двух медных трубок 28, в нижней части соединенных планкой, на которой смонт}фованы цанговый токоподвод 29 и защитная насадка 30. Штанга 7 прикреп ляется к корпусу захвата 4 посредством гфиспособления, состоящего из прижимной планки 31, винта 32 с буртиком, о рающимся на буксу 33, закрепленную на корпусе зажима 4 прсредством резь- бовых шпилек 34. Для вращения винта 32 предназначена рукоятка 35. Прижим 2 имеет нажимной щток 36, на верхнем конце которого подвижно установлен поводок 37, сочлененный с клиновыми кулачками 38 приводных зажимов 5. На рабочих поверхностях клиновых кулачков 38, контактирующих с гфоволокой 6, выполнена насечка. Для обеспечения необходимого усилия перемещения поводка 37 и кулачков 38 вни и ввода кулачков 38 в контакт с проволокой 6 предназначены пружины 39. Подача защитного газа в насадки 30 а значит и в зону сварки, осуществляет по резиновым 40 и медным 28 трубкам V-o6paaH}.ix штанг 7. Подача сварочного тока от источника питания (не показан) на проволоку 6 осуществляется через клеммник захвата {не показан), корпус захвата 4, трубки 28 V -образных щтанг 7 и цанговый токоподвод 29. Этим устройством набор 42 }фепится к обшивке 41 корпуса судна. Устройство работает следующим o6pai зом. Для приведения устройства в рабочее положе1ше его подключают к источнику подачи азщитного газа, источнику питания сварочной дуги и электрическому щкафу у1равления (не показаны). При этом включается электромагнит 18 и удерживает якорь 19 в нижнем положении. Через верхнее отверстие в корпусе Ю проволоку 6 опускают так, чтобы она прошла через отверстие в рычаге 23. Нажимая на проволоку 6 вниз, вращают рукоятку 27, при этом ролик 22 отходит от ролика 21 и проволока 6 попадает между роликами 21 и 22, затем проволоку 6 вращением рукоятки 27 подают в токоподвод 29. При установке устройства на обшивку 41 вращением рукояток 9 в соответствующую сторону изменяют вьшет выдвижных опс 8 так, чтобы вертикальная ось набсра 42 явилась продолжением оси устройства, что зависит от криволиней- ности общивки и от требуемого угла расположения набора 42 относительно общивки 41. Производят также регулировку устройства по высоте в зависимости от высоты набора и максимального зазора между набором 42 и обшивкой 41. При этом шток 36 прижима 2 находится в крайнем верхнем положении. Производят регулировку . между обшивкой 41 и срезом насадки 30. Для этого вращением рукоятки 35 в соответствующую сторону вначале освобождают трубки 28, щтангу 7 вьщвигают, вьщержав заданный зазор между обшивкой 41 и срезом насадки ЗО, затем трубы 28 закрепляют. Поворотом рукоятки 27 вращают, 21, и этим гфоизводят подачу проволоки 6 в нащэавлешш общивки. По достижении 1ФОВОЛОКОЙ 6 обшивки 41 захват 4 вместе с якорем 15 начнет приподниматься относительно неподвижного корпуса сварочной головки, пока якорь 15 не упрется в толкатель 2О. При этом произойдет установка заданной величины дугового промежутка и глубины осадки проволоки в сварочную ванну. Постоянство заданного усилия подачи проволоки обеспечивается за счет внедрения насечки ролика 21 в проволоку и надежного их сцепления, а постоянство заданных сварочных зазоров - за счет непрерывного визуального контроля, осуществляемого через вьфез в блоке 3 сварочных головок, выполненного на удоб ной для обзора высоте. При необходимости, например, при перетяжке свароч ные зазоры могут быть скорректированы поворотом рукоятки 27 в обратную сторону. Поскольку при подаче проволоки 6 и настройке сварочных зазоров сварочны головки остаются неподвижным, исключается их повреждение от динамических на грузок. Поскольку штанга 7 выполнена V -образной формы, то это позволяет нагрузку, возникающую от усилия подачи проволоки 6, распределить на две трубы 28, расположенные по обе стороны от проволоки 6, и предотвратить этим изгибающие нагрузки, которые имеют место в случае, если штанга 7 имеется в виде одной трубы с консольно расположенным токоподводом. На панели 11 нажимают кнопку Свар ка (не обозначена). При этом включается подача защитного газа и производится продувка системы защитным газом в течение заданного време1ш, затем элек тромагнит 18 отключается, а электромагнит 16 включается. Якорь 15 переме щает захват 4 вверх, который открывает проволоку 6 от обшивки 41 на величину дугового промежутка. Одновременно на токоподвод 29 подается сварочное напря жение, загорается сварочная дуга, сплавляющая конец проволоки 6 и образующая ванну расплавленного металла в обшивке 41,По истечении заданного времени горения дуги электромагнит 16 отключается, а электромагнит 18 включается, проволока 6 под действием осадочной пружины 26 погружается в сварочную ванну на заданную глубину и приваривается к обшивке 41. Подача защитного газа отключается. Вторая проволока 6 приваривается в автоматическом режиме в описанной Bbuue последовательности. При приварке проволок 6 исключается возможность попадания брызг расплавленного металла и продуктов горения сварочной дуги в захват 4 и сварочную головку, так как сварочные гоЛовки находятся на достаточ НОМ расстоянии от места горения сварочной дуги, уменьшается нагрев захвата 4 и сварочных головок. Нажатием кнопки 12 включают прижим 2. Шток 36 перемещается вниз и пружины 39 опускают поводок 37 вместе с кулачками 38, котсрые своими рабочими поверхностями, имеющими насечку, входят в контакт с проволокой 6 и стопорят ее относительно траверсы I. При дальнейшем движении вниз щток 36 нажимает на набор 42 и производит его сближение с обшивкой 41. При случайном отрыве одной из про- волок 6 от обшивки 41 штанга 7, имея достаточную длину, воспринимает изгибающий момент от нагрузки, возникающей при опрокидывании устройства, предохраняя 1ФИ этом захват 4 и сварочную головку от повреждений. После приварки проволок 6 и сближения набора 42 с обшивкой 41 прикрепляют набс к обшивке с помощью электрощэихваток и нажатием на кнопку 13 включают прижим 2 на ход щтока 36 вверх, который отходит от набора 42 и своим концом поднимает поводок 37, последний, перемещаясь вверх, расклинивает кулачки 38 и освобождает проволоку 6. Отсоединяют проволоку 6 от обшивки 41 известным образом, например, пексредством кусачек, отрезанием проволоки посредством армированного абразивного круга и т.п., после чего устройство перемещают на следующую позицию. Лредлагаемая конструкция для сборки набега с обшивкой повышает надежность устройства за счет обеспечения постоянного усилия подачи сварочной проволоки, удобного размещения сварочных головок на траверсе, исключающего повреждение захвата при случайном отрыве проволоки от обшивки и исключающего возможность попадания брызг расплавленного металла и продуктов горения сварочной дуги в захват и сварочную головку и обеспечивающего возможность непрерывного визуального контроля сварочных зазоров, что составляет технико-экономический эффект от изобретения. Формула изобретения 1. Устройство для сборки набора с общивкой корпуса судна преимущественно с криволинейной формой обводов, содержащее траверсу с прижимом и приводными зажимами для закрепления проволоки и сварочные головки, каждая из котсзрых имеет захват и токоподвод с еащитной насадкой, отличающеес я тем, что, с целью повышения надежности работы устройства, сварочные головки неподвижно закреплены на траверсе, при этом захват выполнен с подающим и прижимакщимГ роликами, а устройство снабжено полой штангой дпя J реппения токопоцвода и защитной насад- 10

f

Фи1.1 943

ft 80 ЕЙ, установленной на захвате с возможностью выдвижения. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что штанга вьшолнена V -с рааной формы. Источники ин4)Ормадии, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 753707, кл. В 63 В 9/06, i , кл, В 63 П ОГГ -7 Г /« 07,07.78 (прототип)

Bui

фит.Ч

22

2f

28

гь

5-5

ffT.3

Авторы

Даты

1982-07-15—Публикация

1980-10-13—Подача