5 cпocoБ очистки трихлоруксусной кислоты

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТРИХЛОРУКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2142936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2116286C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ОЧИСТКИ 1,1,2,3,4,4-ГЕКСАФТОР-1,2,3,4-ТЕТРАХЛОРБУТАНА | 2010 |

|

RU2430081C1 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛАЦЕТАТА | 1997 |

|

RU2127252C1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(β-ХЛОРЭТИЛ)ФОРМАЛЯ | 2008 |

|

RU2398756C2 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2205788C2 |

1

Изобретение относится к химической технологии, а именно к усовершенствованному способу очистки трихлоруксусной кислоты (ТХУК), которая является промежуточным продуктом в производствах трихлорацетатв нат1эия (ТХАН) и хлороформа,

Известен способ очистки ТХУК от примесей путем двухстадийной перегонки в вакууме на ректификационной колонне эффективностью 16 т,т. Выход целевого продукта 81,6%, считая на ТХУК, содержавшуюся в реакционной массе l1.

Недостаток этого способа - низкий выход целевого продукта.

Известен также способ выделения ТХУК из реакционной смеси, полученной окислением перегнанного хлораля . азотной кислотой, путем отгонки воды и примесей при ISO мм рт.ст. из эмалированного аппарата, снабженного дефлегматором. По этому способу

получают Э/ -ную ТХУК с выходом Э0% U ..

Недостаток этого способа - низкий выход целевого продукта.

Наиболё.е близким техническим решением к предложенному является способ очистки ТХУК, включающий следующие опера ции: отгонку легкокипящих соединений на ректификационной колонне с подачей в среднюю часть колонны нитроз10ных газов., конденсацию отгоняющихся продуктов,очистку кбнденсата от. хлорорганических примесей отстаиванием с; отделением органической фазы и.отгонки хлорорганических примесей

15 из водной фазы с последующим термическим разложением хлорорганических примесей; Сырец ТХУК, получаемый окислением хлоральсодержащих смесей,

20 содержит, мас.:

ТХУК80-83

Дихлоруксусная

кислота -6 Вода 8-10 Азотная кислота 0,4-0,8 Хлористый водород 0,,10 Уксусная кислота 0,5-2,0 Хлорпикрин0,2-0,5 Дихлорнитрометан 0,1-0,3 Хлораль0,5-1,0 Другие органические примеси (хлороформ, четыреххлористый углерод этиловые, эфиры) моно-дитрихлор-уксусныхкислот1 Общая кислотность сырца- в пересчете на tpиxлopyкcycнyю кислоту 91 93. Для производства ТХАН требуется ТХУК р содержанием хлорорганических кислот в пересчете на ТХУК не менее 92 мас.% и влаги не более 6 маеД. Для получения такого продукта из сы ца отгоняют легкокипящие примеси (легкую фракцию) на ректификационно колонне при 130-150С. Из-за высоко температуры отгонки в присутствии воды проис; одит частичный распад хлорорганических соединений с выделением хлористого водорода, который растворяется в водной среде легкой фракции, содержащей также и азотную кислоту, образуя ч0езвычайноагресс ную . Единственным:конструкцио ным материалом в производстве ТХУК является титан, но и он в Эсловиях отгонки стоек только при определенном отношении в водной фазе азотной и соляной кислот - не менее 2. Для уменьшения коррозии аппаратуры в среднюю часть ректификационной коло ны подают нитрозные газы-из реактора окислителя хлорсодержащих смесей Полученная в результате отгонки лег кая фракция представляет собой смес водного раствора кислот с хлорорган ческими соединениями. Последние отделяют от водной фазы отстаиванием и направляют на термическое разложе ние. На каждую тонну очищенной ТХУК получают 4-5 кг хлорорганических соединений и 70-80 кг водной фазы, содержащей,маеД: Азотная кислота15-25 Хлористый водород3 5 ТХУК5-7 Дихлоруксусная кислота7-10 Уксусная кислота, 2-3 Хлг ог1икринО, , Хлораль.3-6 Другие хлорорганические примеси0,1-0,2 Водную фазу легкой фракции путем отгонкиI подвергают дополнительной очистке от хлорпикрина до содержания последнего не более 0,06 г/л, после чего .сбрасывают в сточные воды. В результате отгонки легкой фракции получают очищенную ТХУК, содержащую 0,05-0,15 мас. хлорпикрина З. Однако в зтом случае наблюдается вредное воздействие на окружающую среду за счет низкой степени очистки ТХУК от хлорорганических примесей необходимости подавать большое количество нитрозных газов, которые сорбируются легкой фракцией в виде азотной кислоты, .сбрасываемой со сточными водами. Степень очистки ТХУК от хлорпикрина и других хлорорганических соединений 50-60. Оставшиеся в ТХУК высокотоксичные хлорпикрин, Дихлорнитрометан и другие хлороорганические соединения на стадии получения ТХАН вместе с образующимся при нейтрализации углекислым газом сбрасываются в атмосферу. Подача нитрозных газов в ректификационную колонну приводит к тому, что 2/3 количества сбрасываемой азотной кислоты в производстве ТХАН приходится на легкую фракцию с ректификации ТХУК. Целью изобретения является уменьшение вредного воздействия на окружающую среду и повышение чистоты трихлоруксусной кислоты. Поставленная цель достигается тем, что очистку трихлоруксусной кислоты, полученной окислением хлоральсодержащих смесей и разбавленной водой до концентрации 85-90 мас.% в пересчете на общую кйслот ноет ь ведут путем отгонки легкокипящих примесей при 115-125 С, их конденсации, очистки конденсата от хлорорганических примесей отстаиванием и разделением фаз на водную tj органическую с последующим термическим разложением органической фазы, возвратом в начало процесса водной фазы. . Сырец ТХУК в качестве примесей содержит азотную, соляную, уксусную и дихлоруксусную кислоты, в связи с тем, что в технологическом процессе колебания лр содержанию перечисленных кислот невелики, и учитывая сложность в раздельном определении ТХУК, принято характеризовать концентрацию ТХУК по общей кислотности Последняя определяется титрованием навески кислотосодержащего вещества раствором гидроокиси натрия, и расход гидроокиси натрия, пошедшей на титрование, пересчитывают на г-эквивалент кислоты, составляющей основ ное содержание вещества. По такому методу кислотность сырца ТХУК находится в пределах 91-93 и в среднем составляет 92 мас,%. Наибольшей примесью в сырце ТХУК является вода, содержание которой находится в пределах в среднем составляет 9 мас... Однако при таком количестве воды в сырце степень очистки ТХУК недостаточню высока. В соответствии с предложенным способом в систему вводят дополнительное количество воды. Необходимое количество воды рассчитывают , исходя из кислотности сырца ТХУК. При кислотности сырца ТХУК 92 мас.% для получения ТОО г раствора с кислотностью 88% необходимо, согласно расчету, на каждые г исхрдного сырца ТХУК добавить i,k г воды. На практике дозировку осуществ ляют в единицах объема. Плотность сы ца ТХУК 1,6 г/см. Указанное количее ство исходного сырца ТХУК в единицах объема составляет ., 6 м а воды - 4, мл. Следовательно, на 100 л сырца три лоруксусной кислоты расход воды составляет

ilaL.

100 7,k п 59,75

Пример 1. На каждые 100 л (1бО кг) сырца ТХУК с кислотностью 92 мас.% и содержанием хлорпикрина

0,26 мас.% В отгонный аппарат подают 7, л воды. При 116-117°С из аппарата отгоняют 30% от объема поданного сырца или 30 л жидкости, которая после охлаждения до 20-25 С и отстаивания поступает в. сепаратор, где происходит отделение органических примесей от водной фазы.. Водную фазу, содержащую (по массе) 10% ТХУК, 5% азотной кислоты,. 2% хлористого

водорода и в пределах растворимости органические примеси, возвращают 8 куб отгонного аппарата, а органическую фазу в количестве 0,7-б5 л (1,17 кг), состоящую из 35 мас.%

Пример 2 (сравнительный).

Сырец ТХУК в количестве 100 л (160 кг) с кислотностью 92% и содержанием хлорпикрина 0,26 мас.% подают в отгонную колонну. При в кубе колонны и 107-108 С верха, колонны

отго.няют 10 об.% в легкую фракцию при непрерывной подаче нитрслных газов в середину колонны.

Легкую фракцию охлаждают до 2023С и направляют в сепаратор, в котором отделяют органическуюфазу в количестве 0,3 л (0,52 кг) .содержащую (по массе) 45,0% хлорпикрина, 45% хлороформа и 10% других хлорорганических примесей ,

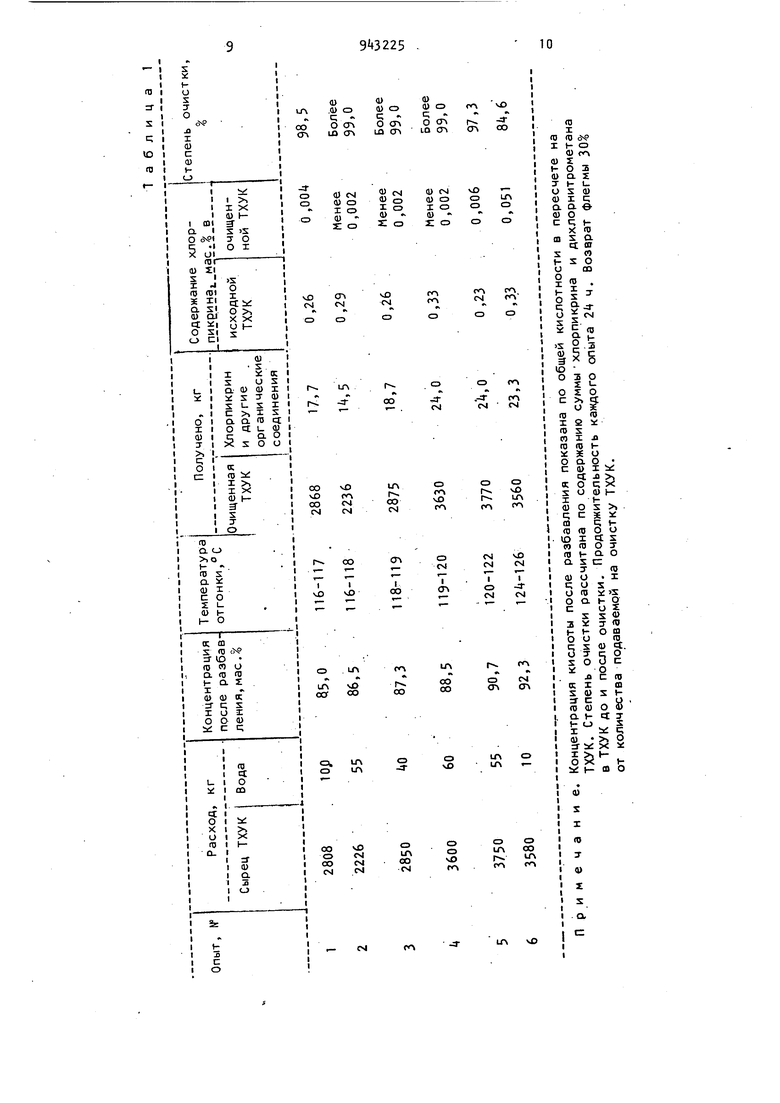

Органическую фазу сжигают в смеси с дизельным топливом на установке обезвреживания хлорорганических отходов. 56 хлорпикрина, 50% хлороформа и 15 других хлорорганических примесей, выводят из системы и подвергают сжиганию в смеси с дизельным топливом при 1000 С на установке термического обезвреживания хлорорганических отходов . Из отгонного аппарата выходят на 106, 5л (166,0 кг) очищенной ТХУК с кислотностью 88 и содержанием хлорпикрина 0,ООА масД, что соответствует степени очистки 98,-5%. Далее очищенную ТХУК при необходимости ( в случае ее использования для производства ТХАН подвергают . ректификации для отделения воды. В кубе ректификационной колонны поддерживают , вверху колонны 105-107°С. При этом отбирают в легкую фракцию примерно 15 мас.% от-подачи , а из куба колонны выводят ТХУКректификат, который направляют на нейтрализацию, для получения триххлорацетата натрия. Из 106,5 л (166,0 кг) очищенной / ТХУК получают 90,5л ( кг) ТХУК-ректификата с кислотностью 9, содержащей 5.+% воды и хлорпикрина менее нижней границы обнаружения (менее 0,001).Легкую фракцию в количестве 16 л (19 кг), содержащую 21 мас.% азотной кислоты, О,37 хлористого водорода и 3,5% ТХУК, подвергают дополнительной отпарке от хлорпикрина до содержания последнего не более 0,06 г/л и после нейтрализации сбрасывают в сточные воды. 79 Водную фазу в количестве 10 л (13,5 кг), содержащую (по массе) 16% азотной кислоты, 3,3% хлористого водорода, 9,5% ТХУК и 0,25% хлорпикрина, подвергают дополнительной отпар ке от хлорпикрина до содержания последнего не более 0,06 г/л, нейтрализуют и сбрасывают в сточные воды. Из куба колонмы выводят 90 л ( кг) ТХУК ректификата с кислотнос тью 95%, содержанием влаги ,7%,хлорпикрина 0,13% (по массе). Степень очистки от хлорпикрина 5,. Сравнение предложенного и известного способа показывает, что в предло женном способе при концентрировании необходимо отогнать дополнительное количество воды, вводимое на стадии очистки, что требует дополнительного расхода пара. Однако затраты на пар при этом незначительны и полностью компенсируются снижением затрат на азотную кислоту, сброс кото рой с легкой фракцией снижается в 2-3 раза. Коррозионные испытания показывают, что титан является стойким в условиях ректификации (коррозии не более 0,1 мм/год). В табл. 1 показаны результаты опытов при разных значениях кислотности ТХУК и режимах процесса, в табл.2характеристики исходных и получаемых продуктов. 58 Из табл. 1 видно, что разбавление исходной ТХУК водой до кислотности позволяет практически полностью удалять из ТХУК хлорпикрин и дихлорнитрометан путем отгонки При 115-125С. Последующее концентрирование очищенного продукта проходит с существенно меньшим образованием хлористого водорода по сравнению с концентрированием неочищенной ТХУК. При этом соотношение азотной кислоты и соляной составляет не менее 2, следовательно, не требует специально вводить нитрозные газы в систему концентрирования, Таким образом, дополнительное разбавление сырца ТХУК и проведение отгонки легколетучих соединений при 115-12 С позволяет увеличить степень очистки ТХУК от хлорпикрина более чем в 25 раз и в 2-3 раза уменьшить количество нитратов.в сбрасываемых водах при последующем концентрировании кислоты. Повышение чистоты ТХУК позволяет снизить уровень загрязнения атмосферы в производственных помещениях таким высокотоксичным соединением, как хлорпикрин, тем самым улучшить условия труда в производстве ТХАН и снизить выбросы хлорпикрина и других хлорорганических соединений, а также нитратов в окружающую среду.

пз

IT

s q Ю Ю 13 Формула изобретения Способ очистки трихлоруксусной кислоты, получаемой окислением хлоральсодержащих смесей, путем отгон-5 ки легкокипящих примесей,.их конденсации, очистки конденсата от хлорорганических примесей отстаиванием и разделением фаз на органическую и водную с последующим термическим разложением органической фазы, о тличающийся тем, что, с целью повышения Чистоты целевого продукта и снижения уровня загрязнения атмосферы, исходную кислоту раз-15 бавляют водой до концентрации 855Т90 мас.% в пересчете на общую кислотность, отгонку легкокипящих примесей проводят при 115-125 С, а водную фазу возвращают в начало процесса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 15б5 8, кл. С 07 С 53/16, 19б5. 2. Патент УССР № 101391, кл. 12 о 12, 19б1. 3. Технологический регламент производства трихлорацетата натрия, п/я А-1619, 1978 с- 9-11 (прототип),

Авторы

Даты

1982-07-15—Публикация

1979-08-16—Подача