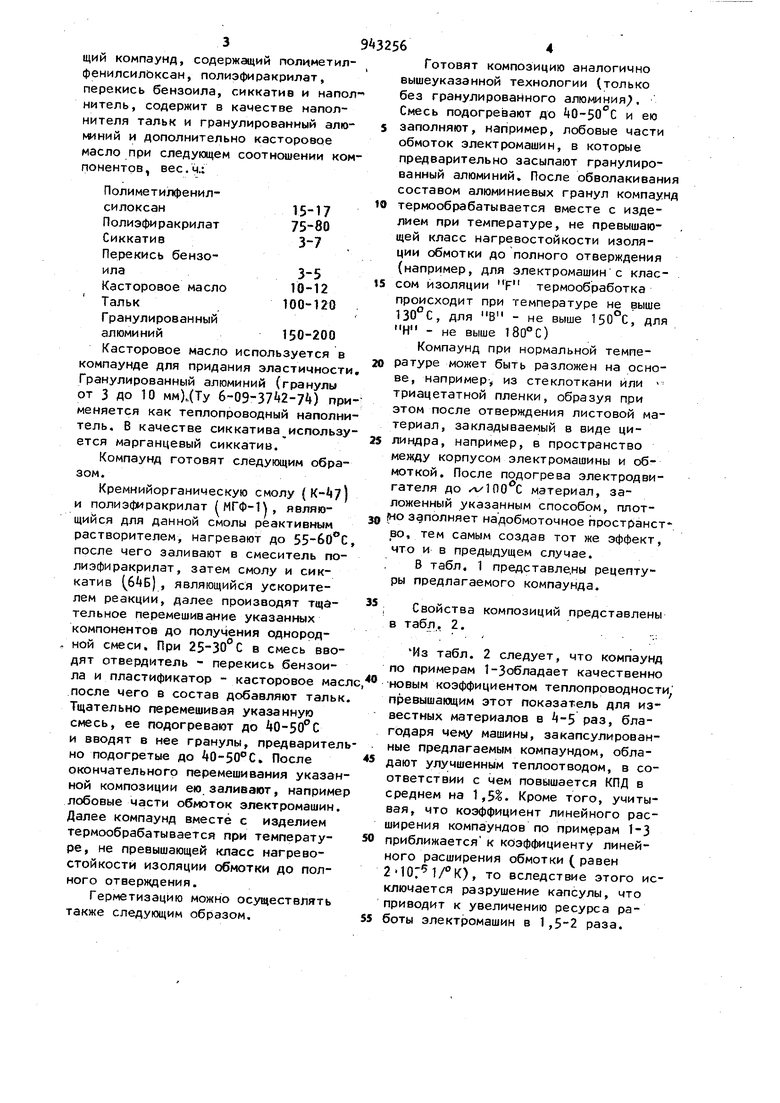

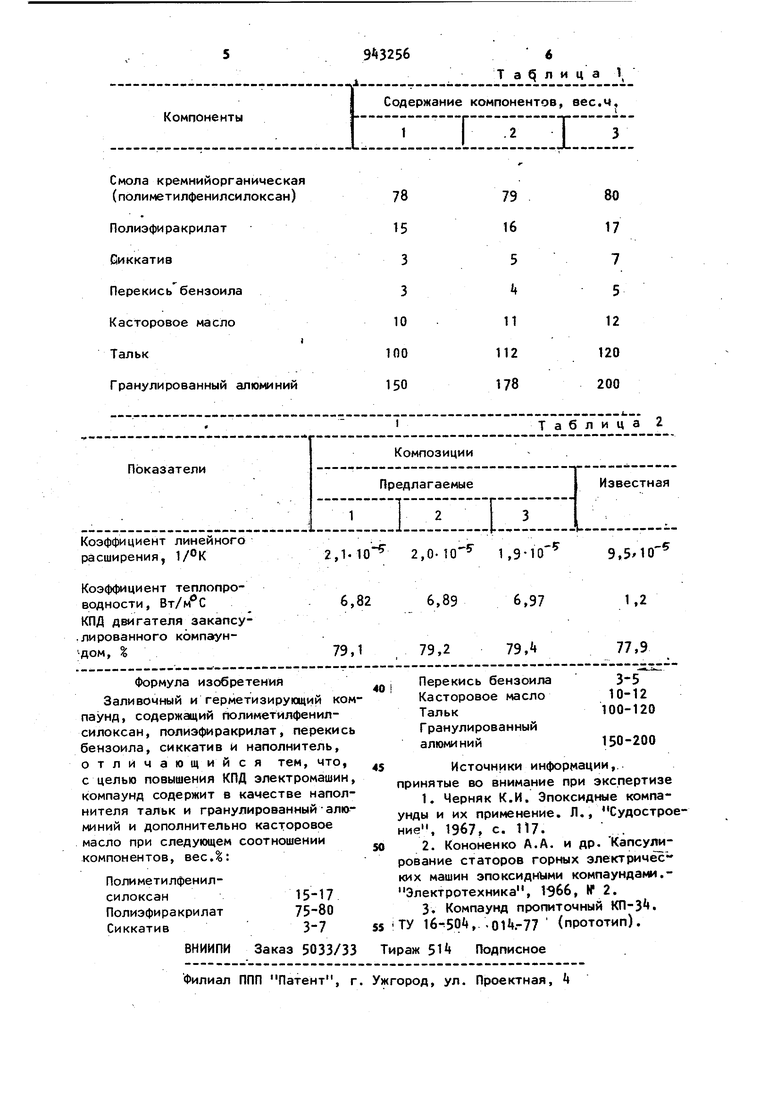

Изобретение относится к электрот нике и может быть использовано, в частности для капсулирования лобовы частей обмоток электромашин. Известен заливочный эпоксиднопоЛиэфирный компаунд КЭП-1, представляющий собой смесь эпоксидной смолы Э-37, полиэфира, отвердителя и напо нителя - пылевидного кварцевого пес ка С 1 . Известен также компаунддля капсулирования статоров горных электромашин на основе эпоксидной диано вой смолы ЭД-6, полиэфирной смолы ПН-1, отвердителя - малеинового ангидрида и наполнителя - пылевидно го кварцевого песка f2J. Недостатком указанных .составов является то, что вследствие неравномерности коэффициентов линейного расширения обмоток этих составов и сравнительно малых коэффициентов теплопроводности последних не обеспечивается достаточный теплоотвод . от лобовых частей, что снижает КПД машин. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является компаунд КП-34, включающий кремнийорганическую смолу (полиметилфенилсилоксан)(К-47), полиэфиракрилат МФГ-1 - растворитель, сиккатив (64Б) - ускоритель, перекись бензоила - отвердитель и тонкомолотый наполнитель. Компаунд применяется для пропитки обмоток статоров электрических машин . С использованием этого компаунда также не обеспечивается достаточный теплоотвод, что снижает КПД электромашин. Цель изобретения - повышение КПД электромашин. Поставленная цель достигается тем, что заливочный и герметизирую3щий компаунд, содержащий полиметилфенилсилЬксан, полиэфиракрилат, перекись бензоила, сиккатив и напол нмтель, содержит в качестве наполнителя тальк и гранулированный алю кмний и дополнительно касторовое масло при следующем соотношении ком понентов, вес. ч.: Полинетилфенилсилоксан15 17Полиэфиракрилат Сиккатив3 7 Перекись бензоила3-5Касторовое масло 10-12 Тальк 100-120 Гранулированный алюминий150-200 Касторовое масло используется в компаунде для придания эластичност Гранулированный алюминий (гранулы от 3 ДО 10 мм),(Ту 6-09-37W-74) пр меняется как теплопроводный наполн тель. В качестве сиккатива использ ется марганцевый сиккатив. Компаунд готовят следующим обра зом. Кремнийорганическую смолу (К-Цу и полиэфиракрилат /МГФ-1, являющийся для данной смолы реактивным растворителем, нагревают до 55-60 после чего заливают в смеситель по лиэфиракрилат, затем смолу и сиккатив (64Б), являющийся ускорителем реакции, далее производят тщйтельное перемешивание указанных компонентов до получения однородной смеси. При 25-30 С в смесь вво дят отвердитель - перекись бензоила и пластификатор - касторовое ма после чего а состав добавляют таль Тщательно перемешивая указанную смесь, ее подогревают до 40-50 0 и вводят в нее гранулы, предварите но подогретые до 40-50 С, После окончательного перемешивания указа ной композиции ею. заливают, наприм лобовые части обмоток электромашин Далее компаунд вместе с изделием термообрабатывается при температуре, не превышающей класс нагревостойкости изоляции обмотки до полного отверждения. Герметизацию можно осуществлять также следующим образом. 6 Готовят композицию аналогично вышеуказанной технологии (только без гранулированного алюминия, Смесь подогревают до 0-50 С и ею заполняют, например, лобовые части обмоток электромашин, в которые предварительно засыпают гранулированный алюминий. После обволакивания составом алюминиевых гранул компаунд термообрабатывается вместе с изделием при температуре, не превышающей класс нагревостойкости изоляции обмотки до полного отверждения (например, для электромашин с классом изоляции F термообработка происходит при температуре не выше 130°С, для В - не выше 150°С, для Н - не выше l80°C) Компаунд при нормальной температуре может быть разложен на основе, например, из стеклоткани или триацетатной пленки, образуя при этом после отверждения листовой материал, закладываемый в виде цилиндра, например, в пространство между корпусом электромашины и обмоткой. После подогрева электродвигателя до лхШО С материал, заложенный указанным способом, плотНО заполняет надобмоточное пространст-. во, тем самым создав тот же эффект, что и в предыдущем случае. В табл. 1 представлены рецептуры предлагаемого компаунда. Свойства композиций представлены в табл. 2. Из табл. 2 следует, что компаунд по примерам 1-Зобладает качественно новым коэффициентом теплопроводности, превышающим этот показатель для известных материалов в А-5 раз, благодаря чему машины, закапсулированные предлагаемым компаундом, обладают улучшенным теплоотводом, в соответствии с чем повышается КПД в среднем на 1,5. Кроме того, учитывая, что коэффициент линейного расширения компаундов по примерам 1-3 приближается к коэффициенту линейного расширения обмотки ( равен 2107 1/ К), то вследствие этого исключается разрушение капсулы, что приводит к увеличению ресурса работы электромашин в 1 , раза.

Таблица V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ капсулирования лобовых частей обмоток статора | 1981 |

|

SU964873A1 |

| Способ капсулирования обмоток электро-дВигАТЕля | 1979 |

|

SU847450A1 |

| Электрическая машина переменного тока | 1985 |

|

SU1297171A1 |

| Статор асинхронного электродвигателя | 1981 |

|

SU1020923A1 |

| Электрическая машина | 1979 |

|

SU851652A1 |

| Статор асинхронного электродвигателя | 1985 |

|

SU1336166A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| КОМПАУНД ЭПОКСИДНО-ДИФЕНОЛЬНЫЙ РАДИАЦИОННО-СТОЙКИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ПУШЕК | 2017 |

|

RU2660058C1 |

| Электроизоляционный компдаунд | 1980 |

|

SU964738A1 |

Коэффициент линейного 2,1.10 расширения, 1/°К

,-5

9,5Л О 2,0.10 1,9-10

Авторы

Даты

1982-07-15—Публикация

1980-07-18—Подача