(54) ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU903442A1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU910910A1 |

| Волокнистый теплоизоляционный материал | 1981 |

|

SU956686A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1983 |

|

SU1338320A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

| Бумажная масса для изготовления технической и печатной видов бумаги | 1975 |

|

SU562606A1 |

| Масса для производства волокнистого материала | 1973 |

|

SU446571A1 |

| Термостойкий материал | 1983 |

|

SU1172908A1 |

| Фильтрующий материал для осветления жидкости | 1982 |

|

SU1122340A1 |

Изобретение относится к волокнистой массе для изготовления теплизоляционного материала и предназначено для использования в целлкзлозно-бумажной промышленности.

Известен теплоизоляционный материал на основе стекловолокна Дийметром 0,2 - IpfS мкм 1. Коэффициент теплопроводности материала - 0,35 мкВт/см-К

Однако стекловолокно, исйользуемое в данном материале, получают из особого типа стекла боросиликатного, которое требует специальной очистки с.дальнейшей переработкой в ультратонкое волокно, что значительно егЬ Удорожае,т. . t ,

Известен теплоизоляционный матриал, содержащий сульфатную целлюлозу марки ЭИ-1 различных степеней разработки, в частности 97 1т1Р длиной волокна 35 дг, 82 ° ШР и длиной волокна 167 дг, 91 WP и длиной волокна 97 дг и базальтово волокно при следующем соотношении компонентов, вес.%:

Базальтовое волокно 75-95

Целлюлозное волокно 5-25

Указанный теплоизоляционный материал прёдназначен для эксплуатации при повышенных температурах

(70 - 160°С) .

5 Известный материал предъявляемым требованиям к нему удовлетворяет, коэффициент теплопроводности его в условиях эксплуатации (77300°К) и низких дав.пениях (10 0 рт. ст.) высокий. Минимальный коэффициент теплопроводности, который достигается при использовании известного материала составляет 0,35 мкВт/см-К°.

5 Целью данного изобретения является снижение теплопроводности изоляционного материала.

Цель достигается тем, что известная волокнистая масса для изготовле20 НИИ теплоизоляционного материала, содержащая безальтовое и целлюлозное волокна, содержит базальтовое волокно диаметром не более О,6 мкм и и длиной 85 - 120 дг, а целлюлозное волокно длиной 40- 55 дг.

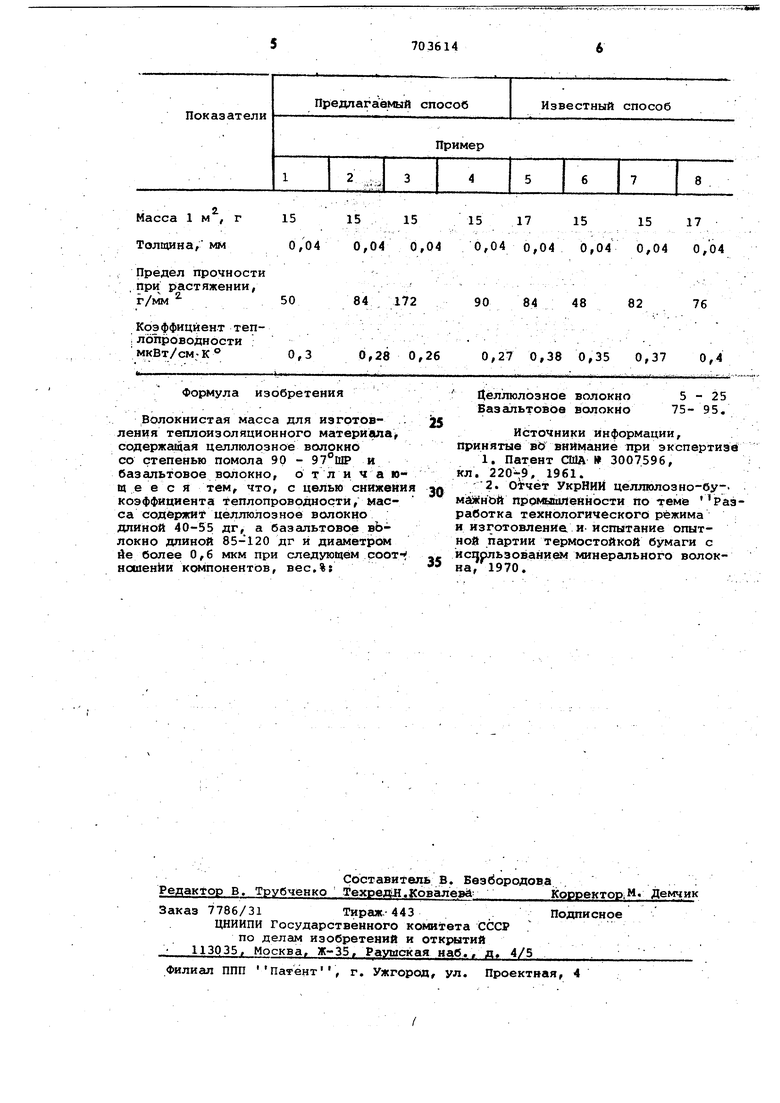

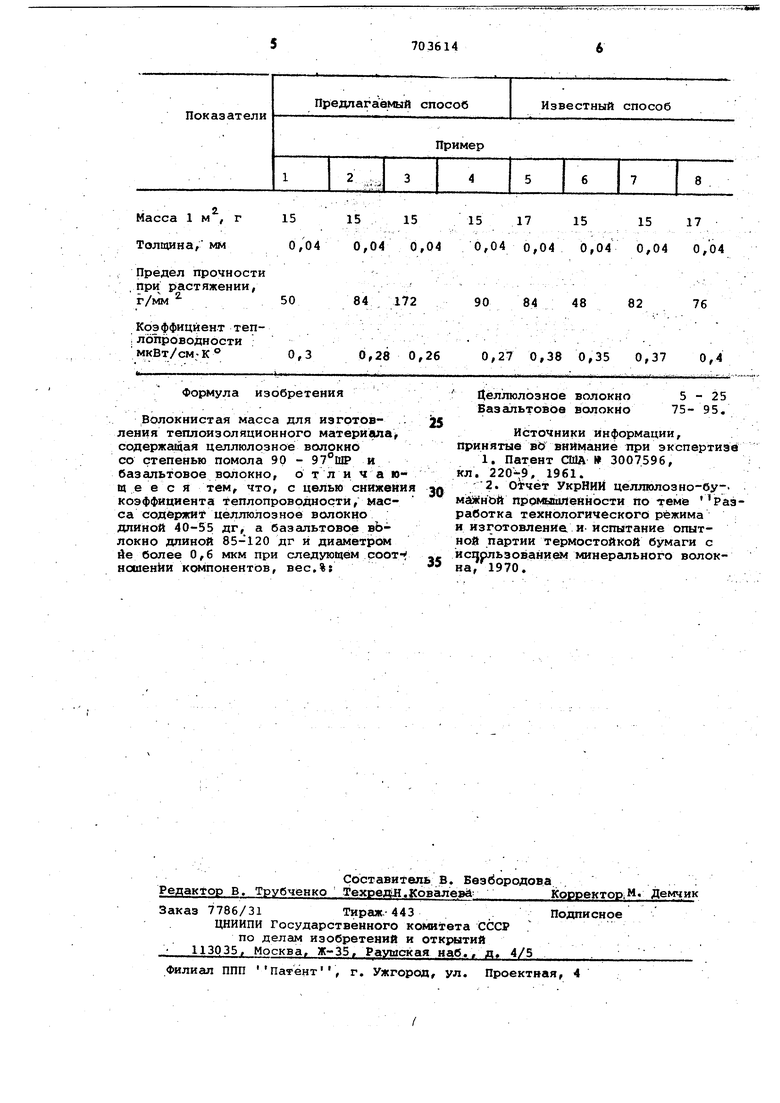

Эффект снижения теплопроводности материала достигается за счет созда- ния большого количества контактных, точек пересечения волокон, через 30 которые передается тепловой поток по твердому телу - волокну, уменьшающий общий тепловой поток. П р и мер 1. Базальтовое волок :нб,%;; , / 95 7: Целлюлозное волокно,%5 14,25 г баэгшьтового волокна (ди метр 0,6 мкм) разбивают в гидроразбиййтвлё в течение 5 мин, концентрация массы в гидроразбивателе 0,5%, длина волокна 85 дг.. О,75 г целлюлозы марки ЭИ-1 раз мадйвают в ролле до степени помола 90 ШР, длина волокна 40 дг, конт центрация масоы при размоле 1,5%, Разбитое базальтовое волокно и раз молотую целлюлозу перемешивают в ем кости в течение 10 мин, затем изго тавливают отливки на листоотливном annajpaTe Нобль-Вуд, массой 0,6 г (20 X 20 см) . It р и м е р 2 Базальтовое волокно, % .85 Целлюлозное волокно,15 13,75 г базальтового волокна (диаметр 0,6 мкм) разбивают в гидрОразбивателе в течение 4 мин (85 дг). Концентрация массы в гид;рОразбийател(е - 0,5%, 1,25, г целлю лозного волокна размалывают до сте пени помола 91 ШР и Длины волокон а 55 дг, концентрация массы при р моле; 2%, ... ..- ;,,...- : ,.- - : V Разбитое базальтовое волокно и размолотое целлюлозное волокно перемешивают в емкости с мешалкой течение 10 мин; изготавливают отлйБкй на листоотливном аппарате Нобль-Вуд массой 0,6 г (20 х 20 см Приме р 3. Базальтовое воло но,%. .75 Целлюлозное волокно,%25 . 11,25 г базальтового волокна (диаметр О,is мкм) разбивают в гидррраз биватёле в течение 5 мин (85 Койцевтрёо йя массы в гид ; теле 0,5%, 3,75 гУ; Цёзтлюлоэй aiSMis ЛЙеййт в |зОЛЛе до степени помола 97°ШР, длине волокна 55 дг, концентрация массы в ролле 1,8%. ПЬдгЬ|ТОВлёШыё волокна пёреме Швают в емкости с мешалкой в тече ние 10 Мин, затем и зготавливают от ливки нЬ ЛИСТООТЛИВНОМ аппа1ра ё НоблЬ-буд массой 0,6 г. (20 х 20 см . Прим.ер4. Базальтовое воло но,%..,..1-..-.1.;.......:.-:-.. :..:...5 Целлюлозное волокно,% 15 BajiaJibTOBoe микротрнкре волркно, диа1метр 0,6 мкм, длина. ГОО дг Целлюлозное волокно, 97 ItIP, длиа 40 дг. Для сравн ения изготовлен матеиал по прототипу. Состав материаа указан в пример« № 5. П р им е р 5. Базальтовое воокно,%85 Целлюлозное волокно,% 15 Базальтовое супертонкое волокно, иаметр 1,2 мкм, длина 120 дг. Целлюлозное волокно, 97 lilP, длиа 35 дГ. , . В примерах б и 7 базальтовое рлокйб имеет диайетр 0,6 мкм и лину -еелокна соответственно 100 12Q дг, а целлюлозное Jpoлoкнo азмолото до 97шр и имеет длину рлркна срртветственнр 35 -и 95 дг. В примере 8 базальтовое волок-, О имеет диаметр 1,2 мкм и длину 5 дг, а целлюлозное врлокнр азмолото по и имеет длину олокна 55 Дг. . При м о р 6. Базальтовое врокно,%95 Целлюлозное волокно,% 5 Базальтовое микротонкоё вОЛокно, иаметр 0,6 мкм, длина 100 дг. Цел- , юлозное волокно, , длина 35 дг. П р и м е р 7. Базальтовое волоко, % 85 ЦёлйгоЛоз1нЬе волокно,% 15 Базальтовое микротонкое волокно, иаметр Cfe,&;,мкм. Длина. 120 дг. Целюлозное волокно, 97 liIP, длина 95 дг. V .;. . -.. . . ,:,,. П р и м е р 8. Базальтовое волокно, % Целлюлозное волокно,% 15 Базальтовое супертонкое волокно, диаметр 1,2 мкМ, длина 85 дг. -. Целлюлозное врлркно, , длина 55 дг.; ,. .. . . . .. .-. Таким образом, коэффициент теплопроводности предлагаемого матерйал нижёу Чем коэффициент теплопроводйОсти у изйестного материала.: Кроме трго. (см. таблицу)/ коэффи-. Диент т йпЛРпроводности имеет наибрлёе НИЗКИЙ показатель при диаметре базаль рвогр волокна 0,6 мкм и длине цёллюлбэнрго вРлокна 40 - 55 дг. Снижение дай-нь1 целлюЛрЭйрзСЬ волокна (пример 6), повышений длины целлюлозного волокна /ппимер 7), или повйшение диаметра базальтового волРкна ведет к увеЛичеййю. коэффициента теплопроводности.

15 0,04

50 0,3

Формула изобретения

Волокнистая масса для иэготов- ления теплоизоляционного материала содержащая целлюлозное волокно со степенью помола 90 - 97 ШР и базальтовое волокно, о тли ч а гога ее с я тем, что, с целью снижени коэффициента теплопроводности, масса содержи целлюлозное волокно длиной 40-55 дг, а базальтовое волокно длиной 85-120 дг и диаметром йе более 0,6 мкм при следующем соотношении компонентов, вес,%8

15 17 15 15 17

15 15 0,04 0,04 0,04 0,04 0,04 0,04 0,04

84 172

76

90 84 48 82

0,27 0,38 0,35 0,37 0,4 0,28 0,26

Цёл толозное волокно 5-25 Базальтовое волокно 75- 95.

Источники информации, принятые в6 внимание при экспертизе

Авторы

Даты

1979-12-15—Публикация

1978-06-29—Подача