Изобретение относится к целлюлозно- бумажному производству, в частности производству каландровой бумаги, предназначенной для набивки валов, используе- мых для каландрирования магнитных носителей информации,

Цель изобретения - снижение производственных затрат при одновременном упрощении технологии производства бумаги.

Сущность изобретения заключается в том, что термостойкая каландровая бумага, содержащая хлопковое волокно и пластифицирующую термостойкую добавку, в качестве добавки содержит натриевую соль карбоксиметилцеллюлозы в количестве 0,5- 1,5% от массы абсолютно сухого волокна.

П р и м е р 1. 1 кг абсолютно сухой хлопковой целлюлозы загружают в лабораторный ролл вместимостью 100 л, затем добавляют воду до получения массовой доли волокна 1,5%. Роспуск хлопковой целлюлозы ведут в течение 1 ч при поднятом барабане, затем рольный барабан присаживают и

дальнейший размол целлюлозы ведут в текВт ч

чение 1 ч при нагрузке 110- . Распущенную массу затем домалывают на лабораторной дисковой мельнице ЛД-25 в течение 40 мин. Степень помола размолотой волокнистой массы составляет 65°ШР, средняя длина волокна 60 дцг.

Отбирают 200 г волокнистой массы (по абсолютно сухому волокну) и в нее вводят 1.0 г 2%-ного раствора натриевой соли карбоксиметилцеллюлозы (МаШЦ), что составляет 0,5% от массы абсолютно сухого волокна. Всю массу перемешивают в течение 20 мин. Отлив лабораторных образцов каландровой бумаги проводят на листоот- ливном аппарате ЦБТФ, сушку образцов ведут при 100-110°С, Испытания образцов бумаги ведут по стандартным методам, а термопотери бумаги определяют следующим образом. 10 образцов бумаги взвешивают с точностью до 0,01 г и помещают в сушильный шкаф, имеющий температуру

О

00

ел

Ю

10,5°С, на 2 ч, Затем образцы охлаждают в эксикаторе, взвешивают и определяют их влажность. Затем те же образцы помещают снова в сушильный шкаф, имеющий температуру 180°С, на 6 ч. Условия определения термопотерь выбраны, исходя из температуры термической деструкции хлопковой целлюлозы , которая составляет 210°С, что подтвержде- но дериватограммами, снятыми на дериватографе типа Q-1500 Д.

После охлрждения в эксикаторе образцы взвешивают и определяют термопотери по формуле

. ДТ - -100%.

где ДТ- термопотери;

Р - масса образца бумаги после определения влажности;

2 масса образца бумаги после выдерживания образца при 180°С,

Показатель бумаги термопотери косвенно характеризует устойчивость каландрового вала к внутренним температурным напряжениям. Чем меньше термопотери бумаги, тем выше срок службы вала.

П р и м е р 2. Подготовку бумажной массы, изготовление образцов бумаги, их сушку осуществляют аналогично примеру 1. Однако, в отли- чиеотпримера 12%-ный раствор МаКМЦвводят в волокнистую массу в количестве 2,0 г, что составляет 1 % от массы абсолютного сухого волокна.

Пример 3. В подготовленную волокнистую массу по способу, описанному в примере 1, в количестве 200 г вводят 3 г 2 %-ного раствора №КМЦ(1,5% от массы абсолютно сухого волокна). Изготовление образцов бумаги и их сушку ведут, как в примере 1.

Пример4(в опытно-промышленных условиях). Хлопковую целлюлозу марки 15 распускают в ролле с базальтовой гарнитурой без нагрузки в течение 1 ч при массовой доле волокна 3%. В волокнистую массу добавляют 2%-ный раствор ЫаКМЦ из расчета 1% от массы абсолютно сухого волокна. Затем волокнистую массу размалывают в ролле при нагрузке 150 А в течение 1 ч, а затем массу подвергают основному размолу на трех дисковых мельницах типа СТ-660С при нагрузках 280-ЗООА. После размола волокнистую массу насосами перекачивают в композиционный, а затем в машинный бассейн, откуда масса через смесительный ящик, эркенсаторы поступает в напорный ящик бумагоделательной машины (БДМ). После размола волокнистая масса из хлопковой целлюлозы имеет степень помола 65-68°ШР переднюю длину волокна 60-70 дгц, Из полученной массы затем на бумагоделательной машине изготовляют каландровую бумагу.

П р и м е р 5 (контрольный). В отобранную в количестве 200 г волокнистую массу, размолотую по способу, описанному в примере 1, вводят 0,6 г 2%-ного раствора NaKMU,, что

составляет 0,3% от массы абсолютно сухого волокна. Изготовляют и сушат образцы бумаги аналогично примеру 1.

Приме р 6(контрольный), В подготовленную по примеру 1 волокнистую массу в количе0 стве 200 г вводят 4,0 г 2%-ного раствора №ШЦ, что составляет 2% от массы волокна. Затем из бумажной массы изготовляют и сух шат образцы бумаги, как в примере 1.

Пример (известный). При изготовле5 нии каландровой бумаги с использованием хлопковой целлюлозы и вискозного волокна подготовку волокнистой массы ведут на двух потоках. Подготовку хлопкового волокна осуществляют по способу, описанному в при0 мере 4.

Вискозное волокно распускают в гидро- разбивателе при массовой доле волокна 0,8% в течение 20-30 мин, Композицию бумажной массы составляют в композиционном бассей5 не, причем компоненты берут в соотношении; хлопкового волокна 90% и вискозного волокна 10%. Волокнистую массу затем перекачивают в машинный бассейн, откуда она поступает в смесительный ящик, где разбав0 ляется до массовой доли волокна 0,1%, а дальше масса поступает в напорный ящик, а затем на сеточный стол БДМ.

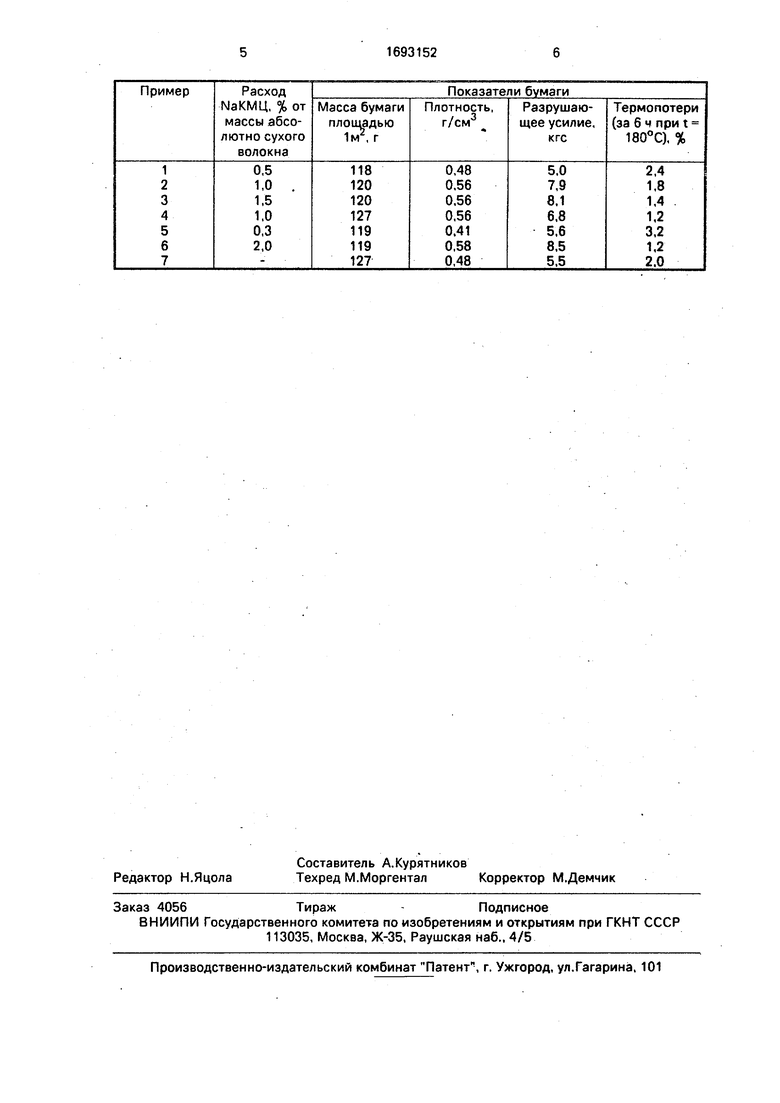

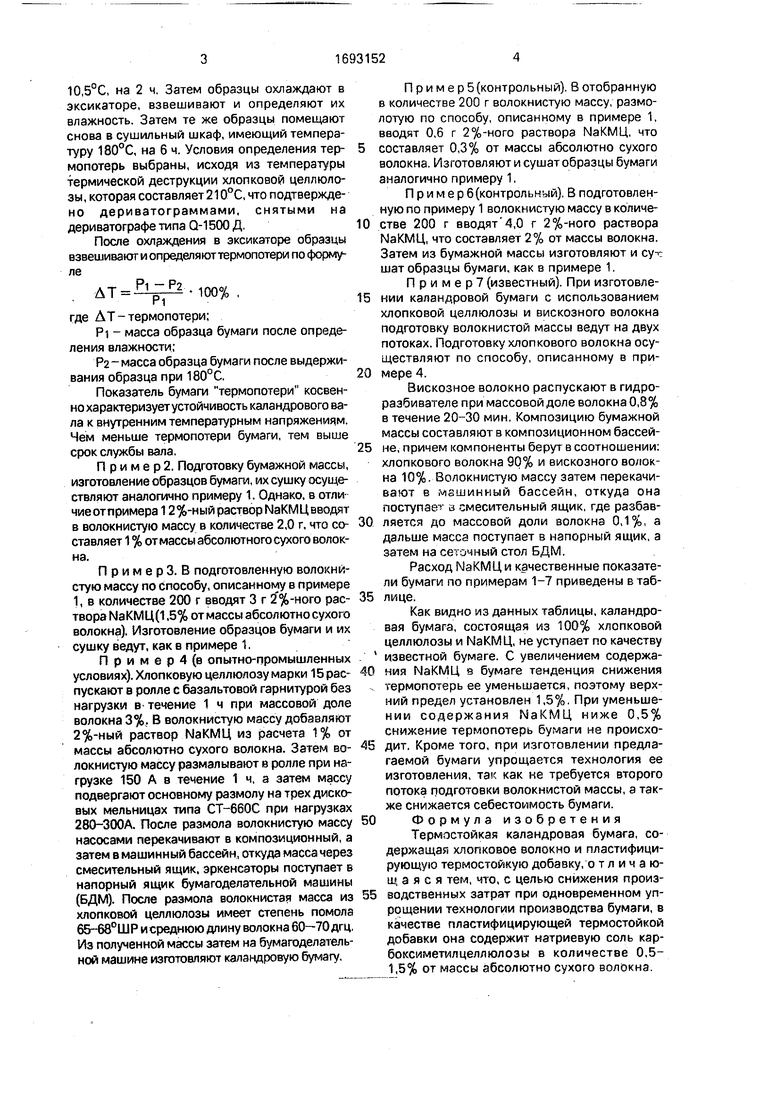

Расход МаКМЦ и качественные показатели бумаги по примерам 1-7 приведены в таб5 лице.

Как видно из данных таблицы, каландровая бумага, состоящая из 100% хлопковой целлюлозы и NaKMU., не уступает по качеству 1 известной бумаге. С увеличением содержа0 имя ЫаШЦ в бумаге тенденция снижения х термопотерь ее уменьшается, поэтому верхний предел установлен 1,5%. При уменьшении содержания МаКМЦ ниже 0,5% снижение термопотерь бумаги не происхо5 дит. Кроме того, при изготовлении предлагаемой бумаги упрощается технология ее изготовления, так как не требуется второго потока подготовки волокнистой массы, а также снижается себестоимость бумаги.

0 Формула изобретения

Термостойкая каландровая бумага, содержащая хлопковое волокно и пластифицирующую термостойкую добавку, отличающаяся тем, что, с целью снижения произ5 водственных затрат при одновременном упрощении технологии производства бумаги, в качестве пластифицирующей термостойкой добавки она содержит натриевую соль кар- бошчметмлцеллюлозы в количестве 0,5- 1,5% от массы абсолютно сухого волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления каландровой бумаги | 1991 |

|

SU1834942A3 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| Способ приготовления бумажной массы | 1988 |

|

SU1559027A1 |

| Способ изготовления бумаги-основы для медицинских изделий с липким слоем | 1988 |

|

SU1534125A1 |

| Бумажная масса для изготовления картона для стереотипных матриц | 1980 |

|

SU937592A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Способ подготовки бумажной массы | 1977 |

|

SU699068A1 |

| Способ подготовки бумажной массы для изготовления бумаги-основы для фибры | 1975 |

|

SU560942A1 |

Изобретение относится к целлюлозно-бумажному производству и позволяет снизить производственные затраты при одновременном упрощении технологии производства бумаги. Термостойкая каландровая бумага содержит хлопковое волокно, а в качестве пластифицирующей термостойкой добавки - 0,5-1,5% натриевой соли карбоксиметил целлюлозы. 1 табл.

| Справочник бумажника | |||

| - М.: Лесная промышленность, 1966, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Отчет НИР УкрНПОбумпрома № ГР 77029163, инв.№ Б 902515.1989. | |||

Авторы

Даты

1991-11-23—Публикация

1989-07-31—Подача