( ЦШИНА ДЛЯ РАСКЛАДКИ ШПАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскладки элементов промежуточного рельсового скрепления при сборке звена рельсошпальной решетки | 1987 |

|

SU1460107A1 |

| Путевая машина | 1976 |

|

SU727724A1 |

| УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ШПАЛ НА БАЛЛАСТНУЮ ПРИЗМУ | 2017 |

|

RU2671793C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ НА БАЛЛАСТНЫЙ СЛОЙ | 2020 |

|

RU2745765C1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ | 1997 |

|

RU2126473C1 |

| МАШИНА ДЛЯ ВОССТАНОВЛЕНИЯ ЗЕМЛЯНОГО ПОЛОТНА | 1994 |

|

RU2100512C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1994 |

|

RU2086724C1 |

| Шпалоподбивочная машина | 1987 |

|

SU1558304A3 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| Установка для полуавтоматической сборки звеньев железнодорожного пути | 1959 |

|

SU130531A1 |

1

Изобретение относится к путевым машинам для раскладки шпал при ремонте хелезнодоро ного пути.

VI3 вест на машина для раскладки шпал, содержащая тележку, на раме . которой смонтирован бункер для шпал, дно которого наклонено к его выходному отверстию l J.

Однако в згой машине процесс ракладки шпал не механизирован, т.е. шпалы раскладываются .из бункера сдвигом вручную.

Цель изобретения - повышение производительности путем расширения механизации раскладки шпал,

Эта цель достигается тем, что машина для раскладки шпал снабжена смонтированными в нижней части бункера механизмом выталкивания шпал и устройством их плавного спуска.

Причем механизм выталкивания шпал содержит цепной конвейер с упорами для шпал, в дне бункера выполнены прорези для цепей конвейера.

Кроме того, устройство плавного спуска шпал содержит П-образную раму, закрепленную в нижней части рамы тележки с возможностью повор -та приводом в вертикальной плоскости.

С целью исключения произвольной выгрузки шпал, машина для раскладки шпал снабжена заслонкой, перекрывающей отверстие бункера и закрепленной на раме тележки с возможностью

10 поворота приводом в вертикальной плоскости.

С целью обеспечения работы машины в автоматическом режиме, она снабжена конечными выключателями, зак15репленными на раме тележки и взаимодействующими с упорами для шпал.

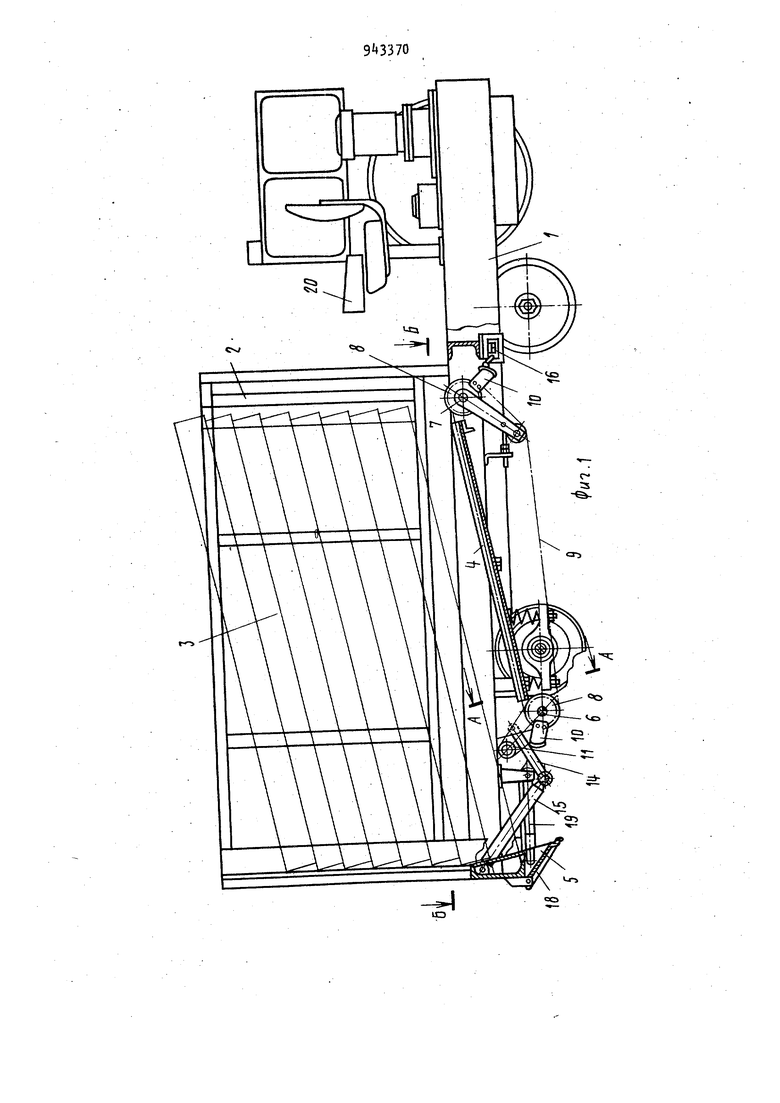

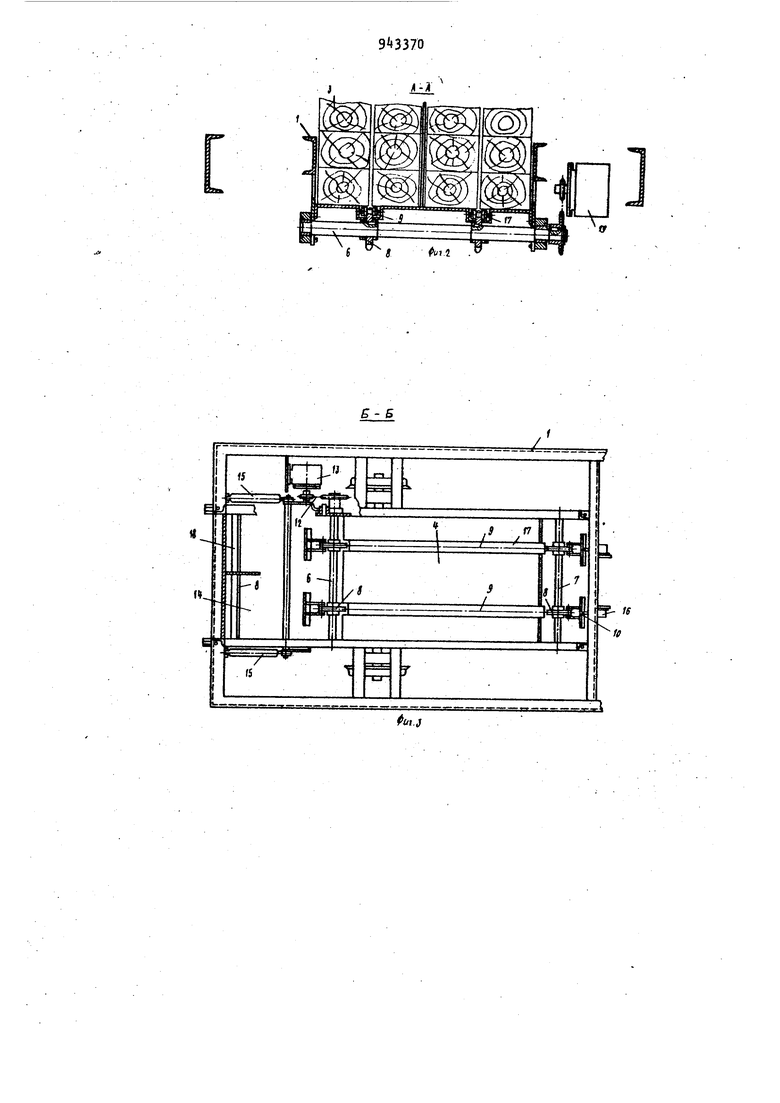

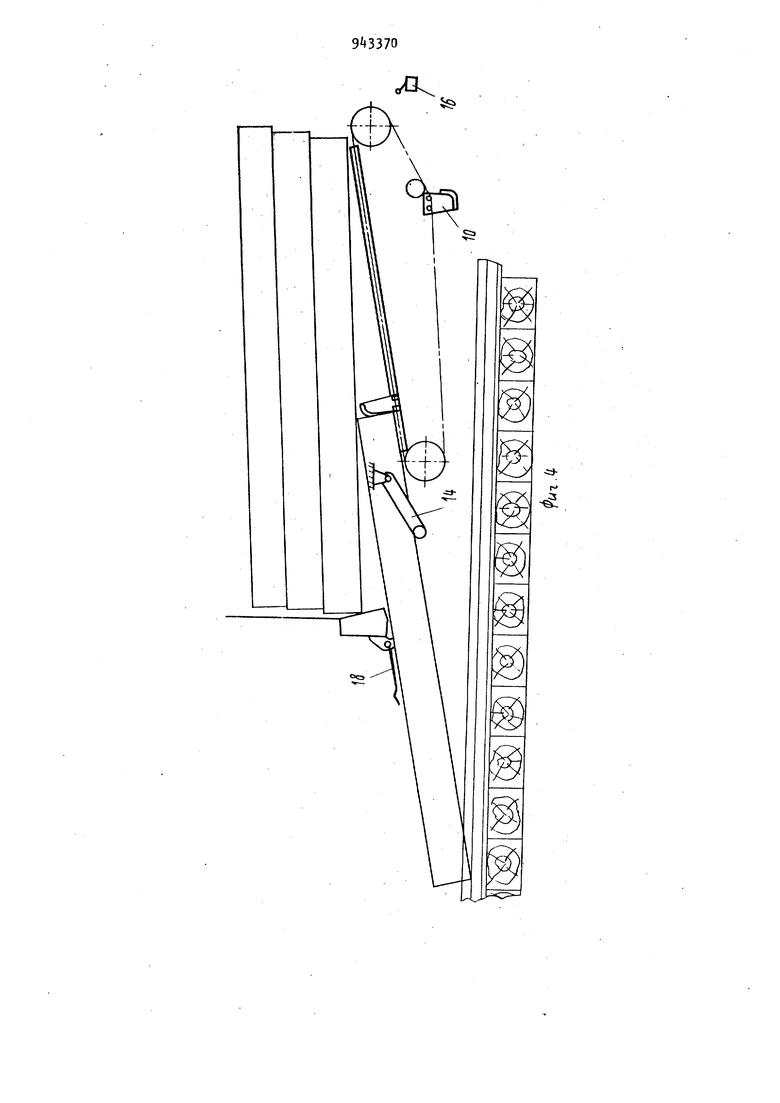

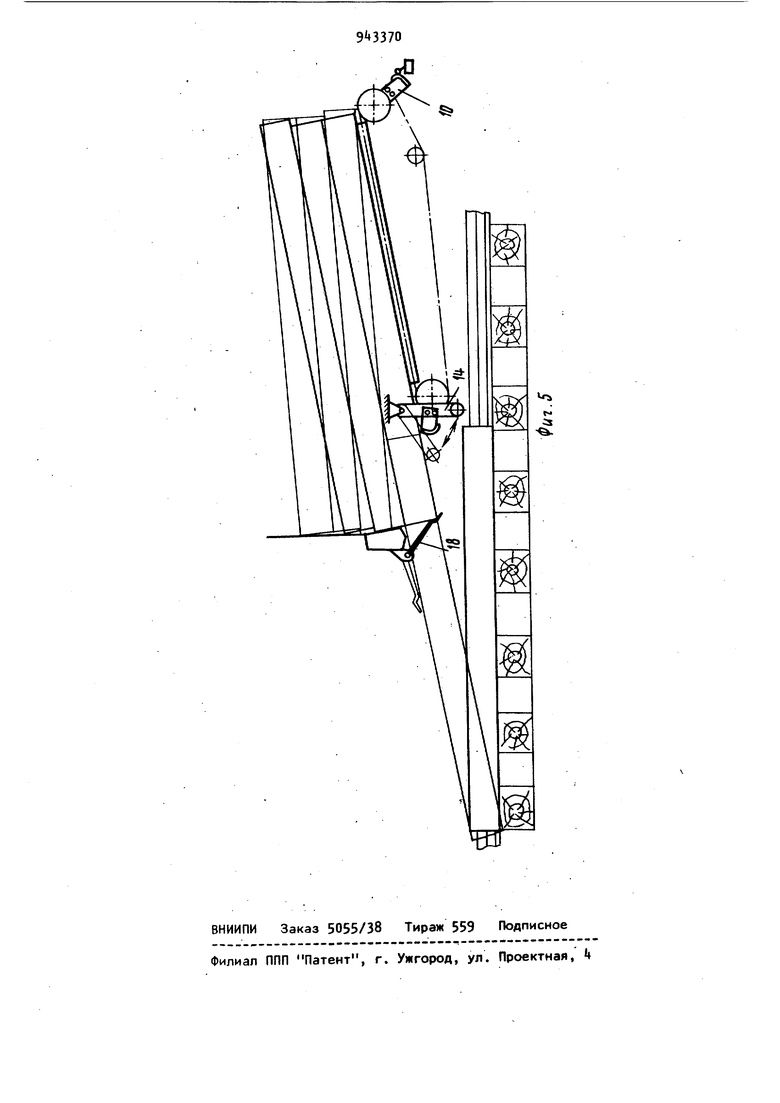

На фиг.1 изображена машина для выгрузки шпал, общий вид; на фиг.2 разрез А-А на фиг.1; на фиг.З 70разрез Б-Б на фиг.1; на фиг. машина в процессе выгрузки шпалы; на фиг.5 то же, перед выгрузкой следующей шпалы.

Машина для раскладки шпал содержит тележку, на раме 1 которой смонтирован бункер 2 для шпал 3, дно k которого наклонено к его выходному отверстию 5, расположенному в торцовой стенке бункера 2. В нижней части бункера 2 под дном k смонтированы механизм выталкивания шпал и устройство их плавного спуска.

Механизм выталкивания шпал содержит два параллельных вала, ведущий 6 и ведомый 7 с неподвижно закрепленными на них звездочками 8. Звездочки 8, находящиеся в одной плоскости, связаны цепями 9. На каждой цепи 9 установлены со сдвигом на половину длины цепи по упору 10 для шпал. Вежущий вал 6 имеет првод 11, состоящий из цепной передачи 12 и гидромотора 13.

Устройство для плавного спуска шпал содержит П-образную раму 1, закрепленную в нижней части рамы 1 тележки с возможностью поворота приводом 15 (двух гидроцилиндров) а вертикальной плоскости. У ведомого вала 7 установлены на раме 1 конечные выключатели 1б, взаимодействующие с упорами 10 для шпал 3. Дно k имеет прорези 17 для размещения в них цепей 9.®

Машина для раскладки снабжена заслонкой 18, перекрывающей отверст 5 бункера 2 и закрепленной на раме 1 тележки с возможностью поворота приводом 19 (двух гидроцилиндров) в вертикальной плоскости.

Машина также имеет системы для функционирования приводов и пульт 20 управления.

Машина работает следующим образо

Ведуший вал 6, вращаясь от приво 11, .через звездочки 8 перемещает цепи 9 в сторону выходного отверстия 5. Упором 10 для шпал, находящися в рабочей фазе, проталкивается шпала (или несколько шпал) в выходное отверстие 5 торцовой стеки бункера 2. Заслонка 18 при этом открывается. Шпала проталкивается со дна бункера 2 на перкладину П-образной рамы 1. Упор 10, столкнувший шпалу, перемещаелся под плоскость основания дна 4 и переходит в нерабочую фазу, В процессе сталкивания нижней шпалы верхний спой шпал одной стороной опускается на дно . Приводом 15 П-образная

рама Т поворачивается, опуская лежащую на ней шпалу. Опускаемая шпала торцом упирается в упор 10 для шпал, а П-образная рама 14, продолжая поворот, выходит из-под шпалы, в результате чего последняя ложится на путь. Заслонка 18 закрывается, а П-образная рама возвращается в исходное положение. Второй цикл производится в аналогичном порядке, только двигается шпала ( или несколько шпал ) другого продольного ряда упором 10 для шпал, установленным на другой цепи 9. Процесс выгрузки шпалы, т.е. операции: поворот заслонки 18 для .открытия выходного отверстия 5, сдвиг шпал упором 10 для шпал, опускание шпалы на путь поворотом П-образной рамы И и возвращение в исходном положение производятся последовательно от одной команды с пульта управления через конечные выключатели 16, которые взаимодействуя с упорами 10 для шпал, после окончательного сдвига шпалы со дна , подают команду на останов привода ведущего вала 6, закрытие выходного отверстия 5 и поворот П-образной рамы 1i с последующим возвращением ее в исходное положение.

Механизация раскладки шпал повышает производительность труда при смене шпал железнодорожных путей в тоннелях метрополитена. Конструкция механизма раскладки шпал обеспечивает бесшумную раскладку, что также является необходимым условием при ремонтных работах в тоннелях метрополитенов.

Формула изобретения

г

. Машина по , о т л и чающаяся тем, что, с целью исключения произвольной выгрузки шпал, она снабжена заслонкой, перекрывающей отверстие бункера и

33706

закрепленной на раме тележки с воз- момностьп поворота приводом в вертикальной плоскости.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-15—Публикация

1980-12-26—Подача