Изобретение относится к путевым машинам, в частности, к устройствам для раскладки шпал при раздельном способе монтажа рельсошпальной решетки.

Известно устройство для раскладки шпал, содержащее самоходное шасси, на раме которого смонтированы горизонтальный и наклонный конвейеры, механизм выравнивания шпал? механизм сталкивания шпал и пульт управления /1/.

Недостатком данного устройства является низкая производительность раскладки шпал.

Известна машина для укладки шпал содержащая транспортер для подачи шпал к месту укладки и укладчик шпал с транспортера на балласт /2/.

Недостатком этой машины является то, что положенный в основу его работы циклический метод подачи шпал с возвратно-поступательным движением механизма опускания шпал на балласт не дает возможности получить требуемой производительности.

Известно устройство для раскладки шпал содержащее смонтированную на самоходном шасси раму, установленный на ней вилочный подъемник, механизм сталкивания шпал и Г-образный захват /3/.

Недостатком данного устройства является неточность раскладки шпал и низкая производительность.

Известно устройство для раскладки шпал на железнодорожном полотне, содержащее шасси, на раме которого смонтированы конвейер для подачи шпал приводной ротор, захваты для шпал, толкатели, каждый из которых выполнен в виде пластины, закрепленной на раме с возможностью поворота вокруг вертикальной оси и подпружиненной относительно рамы /4/.

Недостатком данного устройства является низкая производительность из-за перекоса шпал и требуются дополнительные затраты труда на ликвидирование этого перекоса. Указанная машина сложна в конструктивном исполнении и малоэффективна.

Наиболее близким по технической сути является устройство для раскладки шпал, содержащее наклонную раму, состоящую из нижнего и верхнего поясов, нижний из которых выполнен с опорной поверхностью для шпал, предназначенных для раскладки, шарнирно соединенную с базовой машиной и установленную на опоре, механизм отсекания ряда шпал с приводом, смонтированный на верхнем поясе рамы, шпальные упоры с силовыми цилиндрами и механизм для спуска шпалы /5/.

Недостатком данного устройства является неточность укладки шпал и вследствие этого низкая производительность.

Техническим результатом предлагаемого изобретения является повышение производительности путем обеспечения раскладки шпал, в частности деревянных, точно по эпюре.

Для достижения указанного технического результата устройство для раскладки шпал содержит наклонную раму, состоящую из верхнего и наклонного поясов, нижний из которых выполнен с опорной поверхностью для шпал, предназначенных для раскладки, шарнирно соединенных с базовой машиной и установленную на опоре, механизм отсекания ряда шпал с приводом, смонтированный на верхнем поясе рамы, шпальные упоры с силовыми цилиндрами и механизм для спуска шпалы, выполненный в виде аппарели, установленной с возможностью поворота в вертикальной плоскости относительно оси, шарнирно соединяющий аппарель с нижним поясом рамы. Рама установлена на опоре с возможностью изменения угла наклона ее. Опора рамы выполнена в виде опорной площадки, на которой шарнирно установлены наклонная стойка и силовой цилиндр, шарнирно соединяющие ее с нижним поясом рамы.

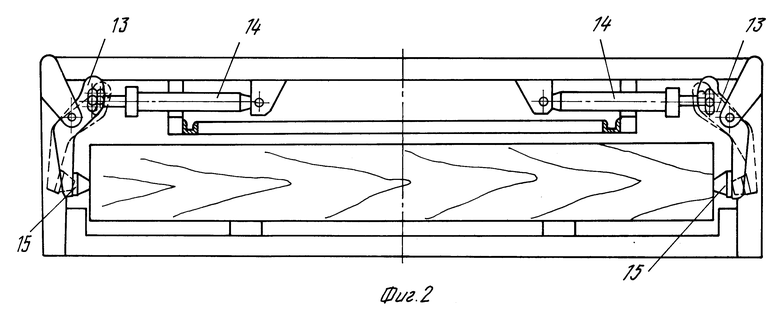

Кроме того, механизм отсекания шпал содержит подвижные от силовых цилиндров двуплечие рычаги, закрепленные посредством крепежных элементов на верхнем поясе рамы, при этом к нижним плечам двуплечих рычагов прикреплены упоры для взаимодействия с торцами шпал, а верхние плечи этих рычагов шарнирно соединены со штоками силовых цилиндров, гидравлически связанных между собой.

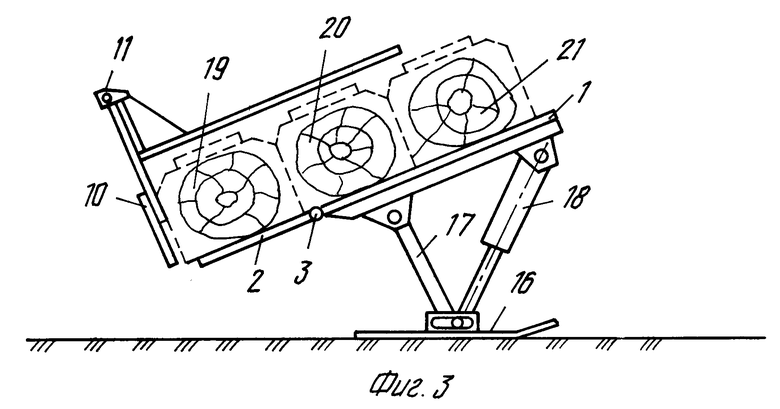

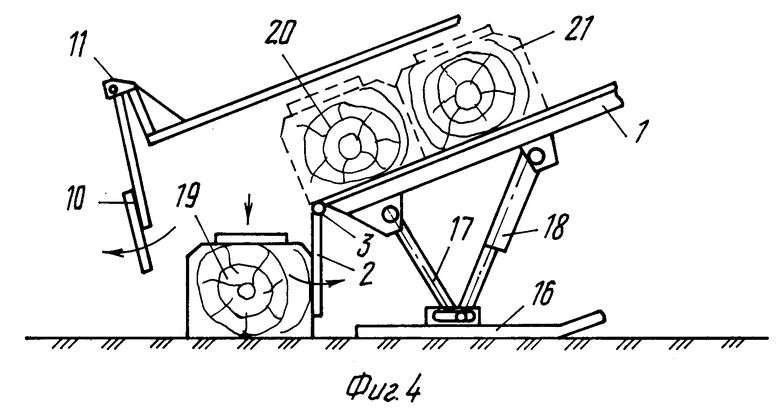

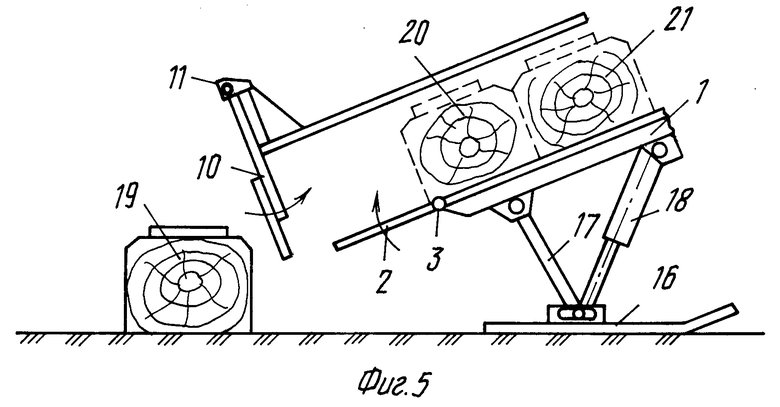

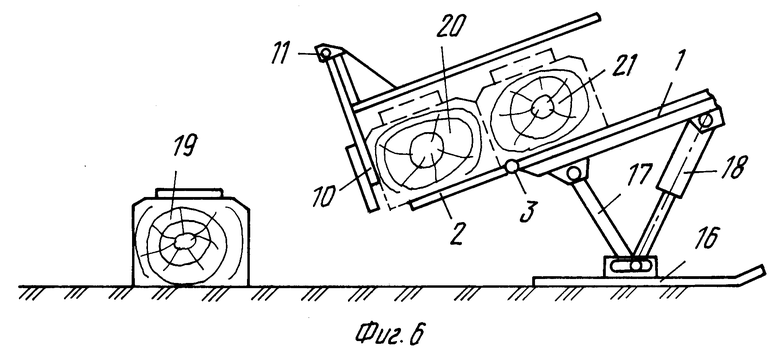

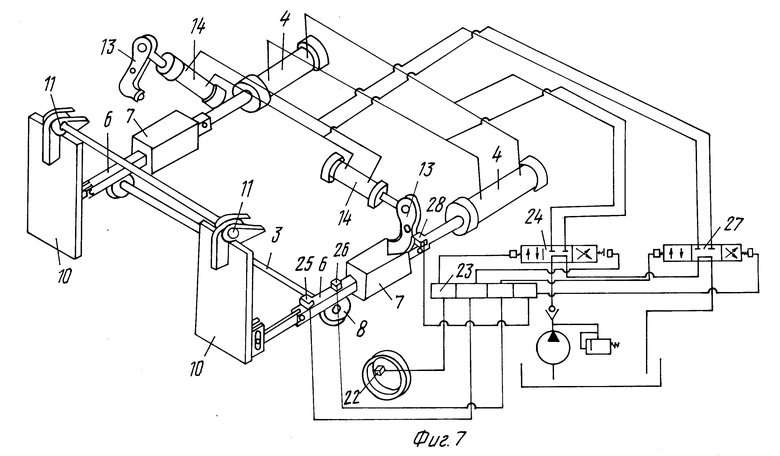

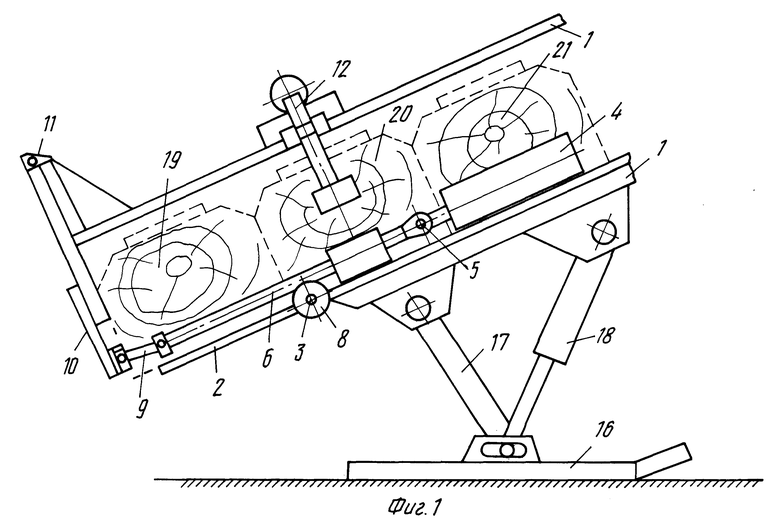

На фиг. 1 изображено устройство для раскладки шпал, вид сбоку; на фиг. 2 представлен механизм отсекания ряда шпал на раме; на фиг. 3 - 6 схематично представлена последовательность работы устройства раскладки шпал на основание (земляное полотно или балластную призму); на фиг. 7 изображена кинематическая схема взаимодействия узлов механизма шпал.

Устройство для раскладки шпал содержит наклонную раму 1, состоящую из расположенных один над другим поясов: верхнего и нижнего. Нижний пояс рамы 1, представляющий собой опорную поверхность для шпал, предназначенных к раскладке, шарнирно соединен посредством горизонтальной оси 3 с аппарелью 2, выполненной с возможностью поворота в вертикальной плоскости относительной оси 3. На нижнем поясе рамы 1 установлены горизонтально силовые цилиндры 4, штоки которых через проушины 5 посредством шарнирно соединенных элементов 9, например тяг, связаны с толкателями 6, установленными в направляющих 7, с возможностью возвратно-поступательного движения. Толкатели 6 могут быть выполнены, например, в виде штанг с жестко закрепленными на них зубчатыми рейками (на чертеже не показаны), которые входят в зацепление с шестернями 8, установленными на оси 3. Толкатели 6 посредством тяг 9 шарнирно соединены с нижними концами шпальных упоров 10, при этом из верхние концы посредством шарнирных элементов 11 закреплены на верхнем поясе рамы 1. На верхнем поясе смонтирован механизм 12 отсекания ряда шпал с приводом, выполненным, например в виде силовых цилиндров 14, гидравлически связанных между собой. Механизм 12 содержит подвижную от силовых цилиндров 14 пару двуплечных рычагов 13, расположенных симметрично относительно продольной оси устройства. К нижним плечам каждого из рычагов 13 прикреплены упоры 15 для взаимодействия с торцами шпал 19, 20, 21, расположенных на нижнем поясе рамы 1, а верхние плечи каждого из рычагов 13 шарнирно соединены со штоками силовых цилиндров 14, корпуса которых шарнирно крепятся кронштейнами к верхнему поясу рамы 1.

Рама 1 соединена с базовой машиной (на чертеже на показана) и установлена на опоре с возможностью изменения угла наклона ее. Опора выполнена в виде опорной площадки 16, на которой шарнирно установлены соответственно наклонная стойка 17 и силовой цилиндр 18, шарнирно соединяющие ее с нижним поясом рамы 1.

Для отслеживания угла наклона рамы 1 вышеупомянутый силовой цилиндр 18 подключают к датчику крена (на чертеже не показан).

Устройство для раскладки шпал снабжено датчиком 22 пройденного пути, аппаратурой управления 23, датчиком 25 конечного положения толкателей 6 при открытом положении шпальных упоров 10, датчиками 26 и 28 соответственно для открытия и закрытия рычагов 13 механизма 12 отсекания шпал и гидрораспределителями 24 и 27.

Устройство работает следующим образом.

На нижний пояс рамы 1 с базовой машины подают шпалы 19, 20, 21 и т.д. Последнюю шпалу 19 (по ходу движения базовой машины) помещают на аппарель 2, которая находится в закрытом положении и является продолжением нижнего пояса рамы 1, закрыты и шпальные упоры 10, предпоследняя шпала 20 с торцов зажата между упорами 15 двухплечих рычагов 13 механизма 12 отсекания ряда шпал.

При перемещении машины на заданное расстояние (расстояние между шпалами) датчиком 22 пройденного пути через аппаратуру управления 23 и гидрораспределитель 24 подается команда на движение штоков силовых цилиндров 4 назад (по ходу движения машины), штоки перемещают толкатели 6, которые при помощи реек вращают шестерни 8, в результате чего аппарель 2 поворачивается на 90 градусов вниз и одновременно открываются шпальные упоры 10. И шпала 19 под собственным весом падает на основание. Чтобы при падении шпала не могла раскантоваться, расстояние между аппарелью 2 и основанием регулируется за счет изменения высоты опоры рамы 1.

Датчиком 25 выдается команда с временной задержкой через аппаратуру управления 23 и гидрораспределитель 24 на возвращение штоков силовых цилиндров 4 в исходное положение. При возвращении штоков силовых цилиндров 4 толкатели 6 при помощи реек вращают шестерни 8 в обратном направлении, в результате чего аппарель 2 закрывается и одновременно закрываются шпальные упоры 10. Датчиком 26 через аппаратуру управления 23 и гидрораспределитель 27 выдается команда на движение штоков цилиндров 14 на открывание рычагов 13, в результате чего шпалы, находящиеся на наклонной раме 1, под действием собственной массы перемещаются вниз, при этом шпала 20 занимает положение на аппарели 2, а шпала 21 становится предпоследней, и по команде датчика 28 через аппаратуру управления 23 и гидрораспределитель 27 с временной задержкой происходит закрытие рычагов 13 механизма 12 отсека шпал и устройство подготовлено для укладки на основание следующей шпалы 20.

В процессе движения устройства датчиком крена (не показан), воздействующим на силовой цилиндр 18, отслеживается постоянный угол наклона рамы 1 за счет подъема и опускания опоры.

Опорная площадка 16 во время движения одновременно планирует неровности на основании, появляющиеся после прохода базовой машины. Запас шпал на нижнем пояме рамы 1 пополняется с базовой машины. Верхний пояс рамы 1 используют для монтажа на нем оборудования и в то же время он предотвращает от раскантовывания шпалы при их движении вниз по нижнему поясу.

Ход плеч рычагов 13 механизма 12 может быть фиксированным, при этом фиксируется или правая, или левая стороны, что обеспечивает шнуровую линию раскладывания шпал соответственно или с правой, или с левой стороны пути по ходу движения машины.

Предложенное устройство позволит повысить производительность работ, обеспечить надежность и точность раскладки шпал, существенно сократить затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУТЕВАЯ МАШИНА | 1998 |

|

RU2121540C1 |

| РЕЛЬСОЛОМ | 1998 |

|

RU2153037C1 |

| ПУТЕВАЯ МАШИНА | 1998 |

|

RU2121541C1 |

| СВАЙНЫЙ КОПЕР | 1997 |

|

RU2132905C1 |

| КОПРОВАЯ УСТАНОВКА | 1998 |

|

RU2139976C1 |

| УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ШПАЛ НА БАЛЛАСТНУЮ ПРИЗМУ | 2017 |

|

RU2671793C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ НА БАЛЛАСТНЫЙ СЛОЙ | 2020 |

|

RU2745765C1 |

| ПРЕСС ДЛЯ РАЗРЯЖЕНИЯ ПАТРОНОВ | 2000 |

|

RU2172467C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2090686C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2202670C1 |

Изобретение относится к устройствам для ремонта железнодорожного пути. Устройство содержит наклонную раму, состоящую из нижнего и верхнего поясов. Нижний пояс выполнен с опорной поверхностью для шпал, предназначенных для раскладки. На верхнем поясе рамы смонтирован механизм отсекания ряда шпал с приводом. Механизм для спуска шпалы выполнен в виде аппарели, установленной с возможностью поворота в вертикальной плоскости относительно оси. Рама установлена на опоре с возможностью изменения угла наклона ее, опора рамы выполнена в виде опорной площадки. На этой площадке шарнирно установлены наклонная стойка и силовой цилиндр, шарнирно соединяющие ее с нижним поясом рамы. Обеспечивается повышение производительности путем обеспечения раскладки шпал точно по эпюре. 1 з.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4080903 A, 28.03.78 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 3877384 A, 15.04.75 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| МЕТОДОЛОГИЯ ПРОГНОЗИРОВАНИЯ IN VITRO ВРЕМЕНИ АБСОРБЦИИ IN VIVO БИОЛОГИЧЕСКИ АБСОРБИРУЕМЫХ ПОЛИМЕРНЫХ ИМПЛАНТАТОВ И УСТРОЙСТВ | 2012 |

|

RU2627845C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Путевая машина | 1976 |

|

SU727724A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для расклейки шпал | 1977 |

|

SU616352A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| 0 |

|

SU317226A1 | |

Авторы

Даты

1999-02-20—Публикация

1997-12-29—Подача