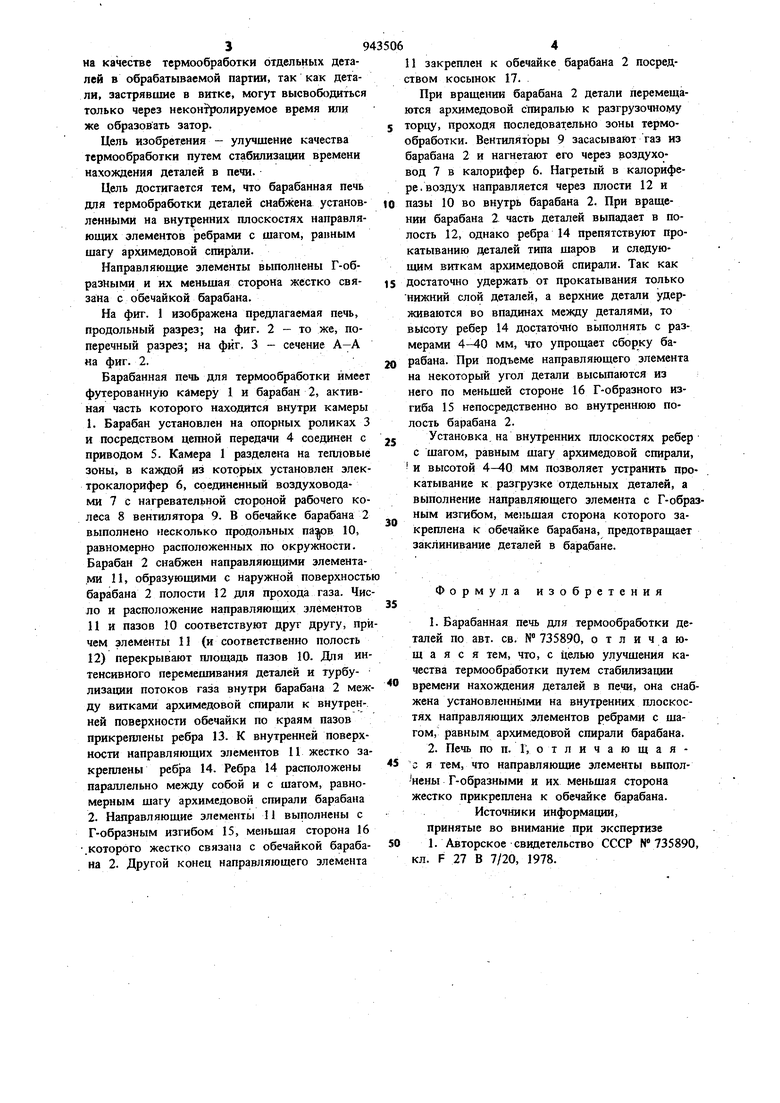

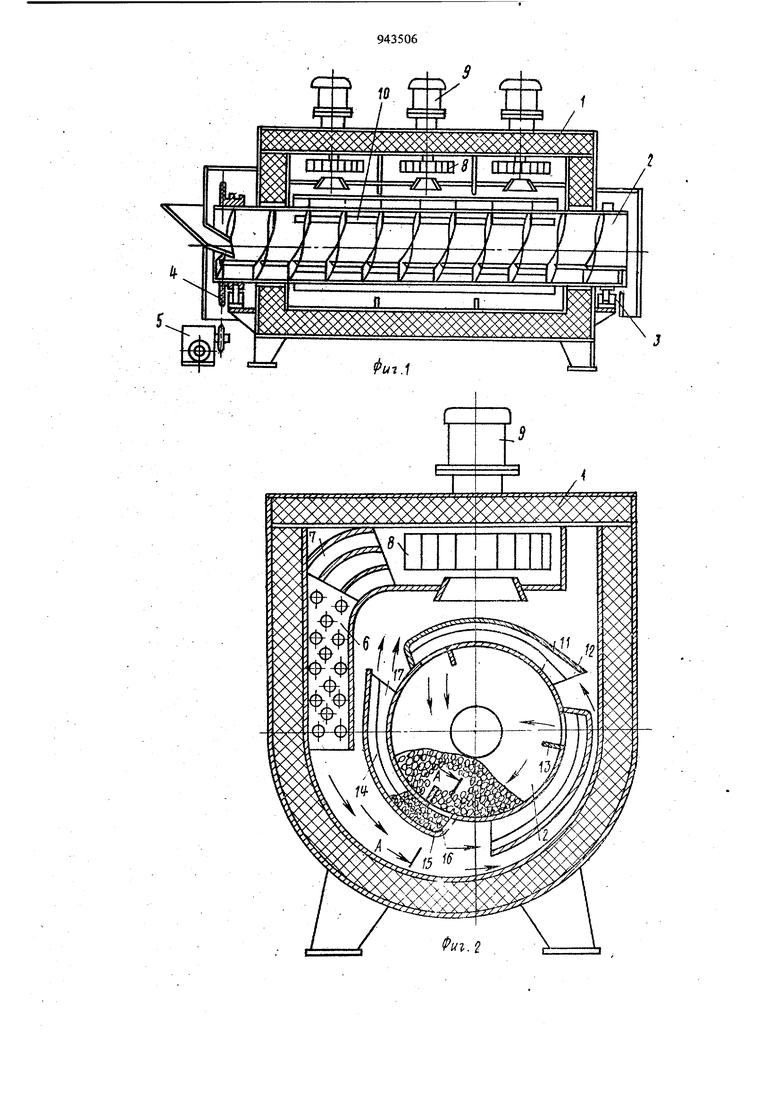

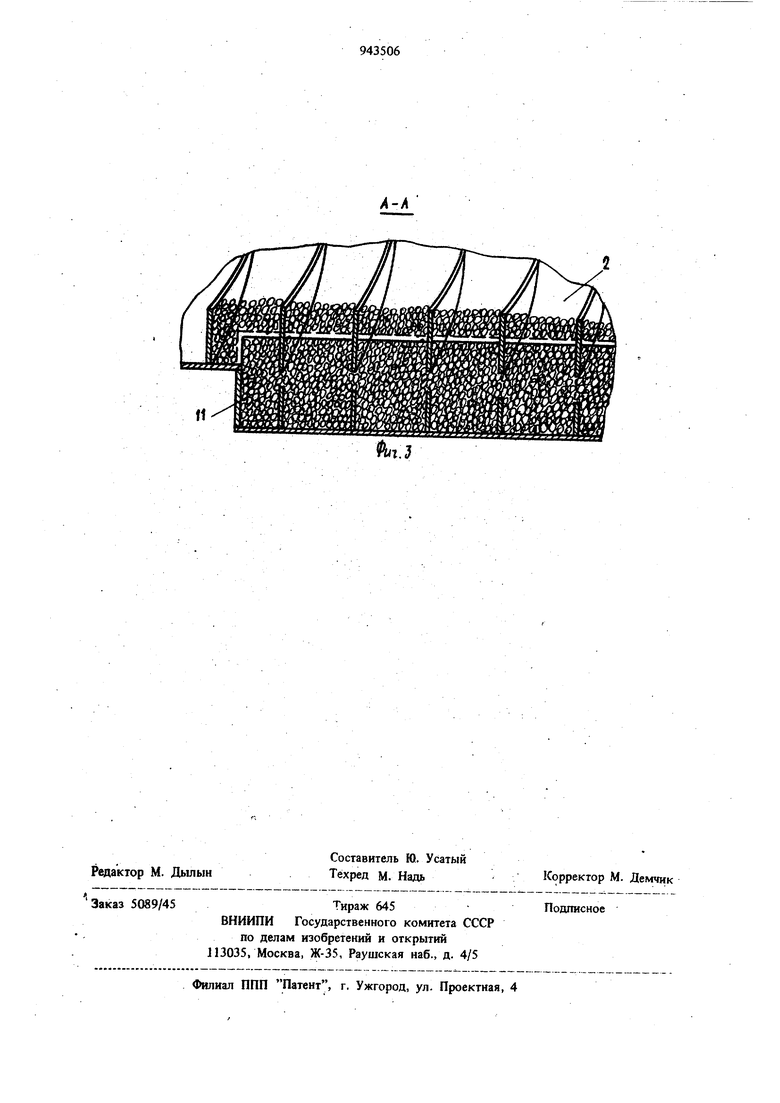

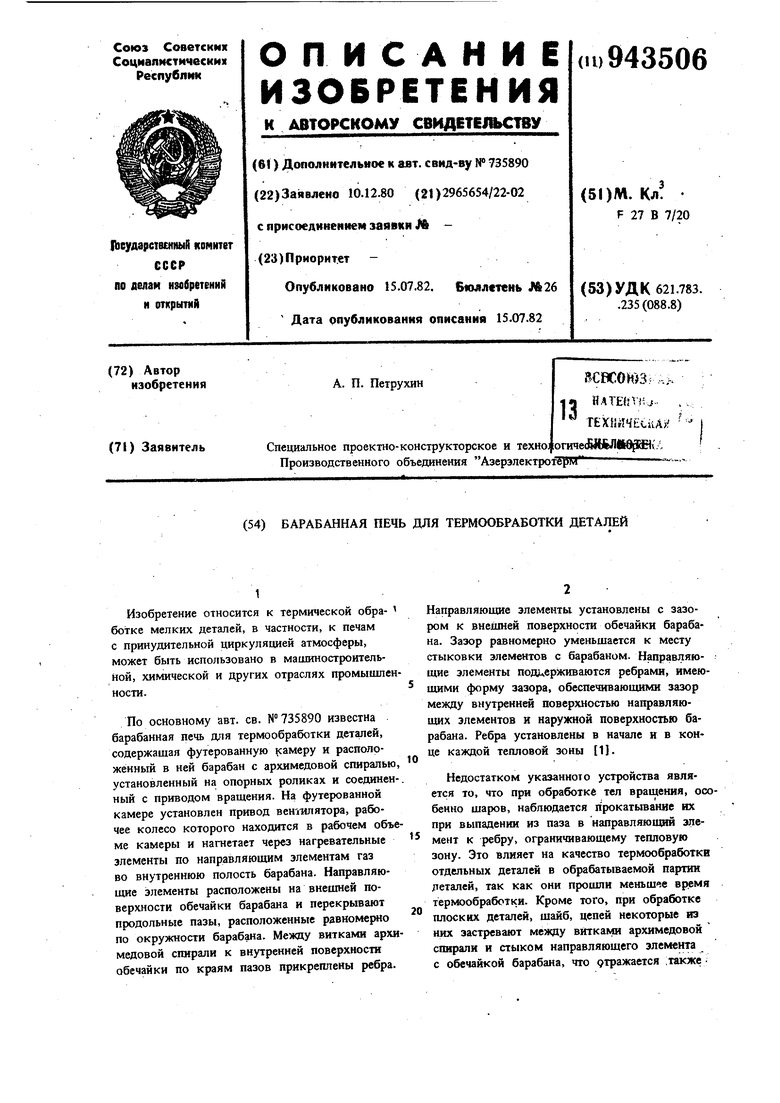

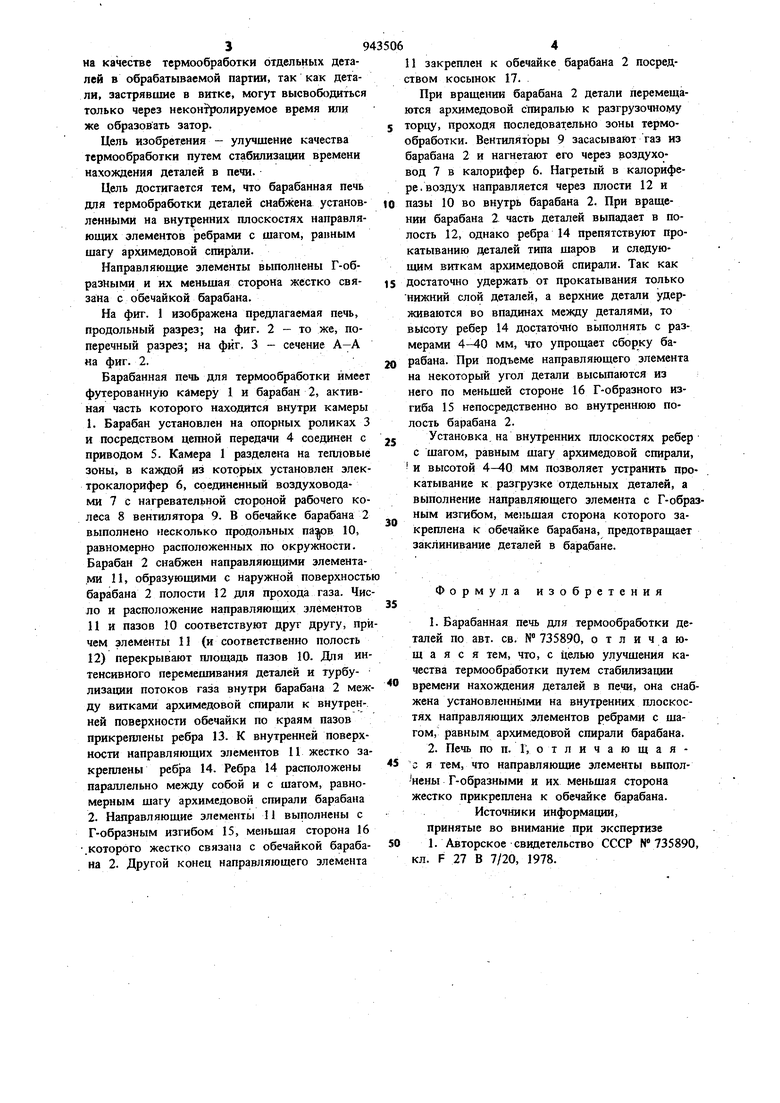

Изобретение относится к термической обработке мелких деталей, в частности, к печам с принудительной циркуляцией атмосферы, может быть использовано в машиностроительНой, химической и других отраслях промышле ности. По основному авт. св. №735890 известна барабанная печь для термообработки деталей, содержащая футерованную самеру и расположенный в ней барабан с архимедовой спиралью установленный на опорных роликах и соединен ный с приводом вращения. На футерованной камере установлен привод вен1да1ятора, рабочее колесо которого находится в рабочем объ ме камеры и нагнетает через нагревательные элементы по направляющим элементам газ во внутреннюю полость барабана. Направляющие элементы расположены на внешней поверхности обечайки барабана и перекрывают продольные пазы, расположенные равномерно по окружности барабана. Между витками архи медовой спирали к внутренней поверхности обечайки по краям пазов прикреплены ребра Направляющие элементы установлены с зазором к внедшей поверхности обечайки барабана. Зазор равномерно уменьшается к месту стыковки элементов с барабаном. Направляющие элементы поддерживаются ребрами, имеющими форму зазора, обеспе швающими зазор между внутренней поверхностью направляющих элементов и наружной поверхностью барабана. Ребра установлены в начале и в конце каждой тепловой зоны 1. Недостатком указанною устройства является то, что при обработке тел вращения, особенно шаров, наблюдается прокатывание их при выпадении из паза в направляющий элемент к ребру, ограничивающему тепловую зону. Это влияет на качество термообработки отдельных деталей в обрабатываемой партии деталей, так как они прошли меньш е время термообработки. Кроме того, при обработке плоских деталей, шайб, цепей некоторые из них застревают между витками архимедовой спирали и стыком направляющего элемента с обечайкой барабана, что отражается :также 39 на качестве термообработки отдельных деталей в обрабатываемой партии, так как детали, застрявшие в витке, могут высвободиться только через неконтролируемое время или же образовать затор. Цель изобретения - улучшение качества термообработки путем стабилизации времени нахождения деталей в печи. Цель достигается тем, что барабанная печь для термобработки деталей снабжена уставовленными на внутренних плоскостях направляюидих элементов ребрами с шагом, ранным шагу архимедовой спирали. Направляющие элементы выполнены Г-образными и их меньшая сторона жестко связана с обечайкой барабана. На фиг. 1 изображена предлагаемая печь, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - сечение А-А на фиг. 2. Барабанная печь для термообработки имеет футерованную камеру 1 и барабан 2, активная часть которого находится внутри камеры 1.Барабан установлен на опорных роликах 3 и посредством цепной передачи 4 соединен с приводом 5. Камера 1 разделена на тепловые зоны, в каждой из которых установлен электрокалорифер 6, соединенный воздуховодами 7 с нагревательной стороной рабочего колеса 8 вентилятора 9. В обечайке барабана 2 выполнено несколько продольных 10, равномерно расположённых по окружности. Барабан 2 снабжен направляющими элемента.ми 11, образующими с наружной поверхность барабана 2 полости 12 для прохода газа. Чис ло и расположение направляющих элементов Ни пазов 10 соответствуют друг другу, при чем элементы 11 (и соответственно полость 12) перекрывают площадь пазов 10. Для интенсивного перемешивания деталей и турбу- лизации потоков газа внутри барабана 2 меж ду витками архимедовой спирали к внутрен-. ней поверхности обечайки по краям пазов прикреплены ребра 13. К внутренней поверхности направляющих элементов 11 жестко закреплены ребра 14. Ребра 14 расположены параллельно между собой и с шагом, равномерным шагу архимедовой спирали барабана 2.Направляющие элементы 11 выполнены с Г-образным изгибом 15, меньшая сторона 16 .которого жестко связана с обечайкой барабана 2. Другой конец направляющего элемента i 1 закреплен к обечайке барабана 2 посредством косынок 17. При вращении барабана 2 детали перемещаются архимедовой спиралью к разгрузочному торцу, проходя последовательно зоны термообработки. Вентиляторы 9 засасывают газ из барабана 2 и нагнетают его через воздуховод 7 в калорифер 6. Нагретый в калорифере, воздух направляется через штости 12 и пазы 10 во внутрь барабана 2. При вращении барабана 2 часть деталей выпадает в полость 12, однако ребра 14 препятствуют прокатыванию деталей типа щаров и следующим виткам архимедовой спирали. Так как достаточно удержать от прокатывания только НИЖНИЙ слой деталей, а верхние детали удерживаются во впадинах между деталями, то высоту ребер 14 достаточно выполнять с размерами 4-40 мм, что упрощает сборку барабана. При подъеме направляющего элемента на некоторый угол детали высыпаются из него по меньшей стороне 16 Г-образного изгиба 15 непосредственно во внутреннюю полость барабана 2. Установка, на внутренних плоскостях ребер с шагом, равным шагу архимедовой спирали, и высотой 4-40 мм позволяет устранить про катывание к разгрузке отдельных деталей, а выполнение направляющего элемента с Г-образным изгибом, меньшая сторона которого закреплена к обечайке барабана, предотвращает заклинивание деталей в барабане. Формула изобретения 1.Барабанная печь для термообработки деталей по авт. св. № 735890, отличающаяся тем, что, с целью улучшения качества термообработки путем стабилизации времени нахождения деталей в печи, она снабжена установленными на внутренних плоскостях направляющих элементов ребрами с шагом, равным архимедов ой спирали барабана. 2.Печь по п. Г, отличающаяс я тем, что направляющие элементы выполнены Г-образными и их меньшая сторона жестко прикреплена к обечайке барабана. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N735890, кл. F 27 В 7/20, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная печь для термообработки деталей | 1978 |

|

SU735890A1 |

| Барабанная печь для термообработки деталей | 1987 |

|

SU1492198A1 |

| Барабанная печь | 1978 |

|

SU779775A1 |

| Печь для термообработки | 1979 |

|

SU857680A1 |

| Вращающаяся печь | 1989 |

|

SU1735687A1 |

| Индукционная индукторная тигельная печь с кольцевым наборным магнитопроводом | 2016 |

|

RU2666395C2 |

| Индукционная индукторная тигельная печь с проволочным индуктором | 2016 |

|

RU2669030C2 |

| Барабанная печь | 1980 |

|

SU1016650A1 |

| УСТРОЙСТВО ПЕРЕКРЫТИЯ ПОЛОСТИ ПЕЧИ | 2000 |

|

RU2195612C2 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

Авторы

Даты

1982-07-15—Публикация

1980-12-10—Подача